Развитие и размещение производства минеральных удобрений в России

Автор работы: Пользователь скрыл имя, 24 Декабря 2010 в 20:14, контрольная работа

Краткое описание

Минеральные удобрения – сильное средство воздействия на почву и растения. В почве минеральные удобрения подвергаются разнообразным превращениям, которые влияют на растворимость содержащихся в них питательных веществ, способность к передвижению в почве и доступность растениям. Характер и интенсивность этих превращений зависят от свойств почвы. Вместе с тем минеральные удобрения оказывают сильное действие на почву: обогащают её питательными элементами, изменяют реакцию почвенного раствора, влияют на микробиологические процессы и др. Так как питание растений осуществляется главным образом через корни, то внесение минеральных удобрений в почву позволяет активно воздействовать на рост и развитие растений, а, следовательно, на общую биологическую продуктивность поля, луга и т.п.

Содержание

Введение…………………………………………………………………………3

Основная часть…………………………………………………………………..7

1. Виды минеральных удобрений………………………………………………7

1.1. Фосфорные удобрения……………………………………………………7

1.2. Азотные удобрения……………………………………………………….8

1.3. Калийные удобрения…………………………………………………….10

2. Особенности размещения производства минеральных удобрений……. 11

2.1.Производство азотных удобрений………………………………………11

2.2. Производство фосфорных и смешанных удобрений………………….14

2.3. Производство калийных удобрений……………………………………16

3. Современное состояние и размещение производства м.у. в России…….17

4. Охрана окружающей среды………………………………………………. 18

Заключение…………………………………………………………………. 19

Список использованной литературы…………………………………………21

Вложенные файлы: 1 файл

К.Р ПО ЭК.ГЕГРАФИИ.doc

Последний сегодня является более популярным товаром на международном рынке, чем аммофос, поэтому многие предприятия осуществляют перенастройку производства в сторону увеличения выпуска диаммофоса.

Для производства фосфорных удобрений важной проблемой является обеспеченность сырьём. АО «Апатит» остается основным поставщиком фосфатного сырья, как на внутреннем, так и на внешнем рынке. В отсутствие конкуренции предприятия вынуждены соглашаться с его ценами и его торговыми посредниками.

Для решения проблемы обеспеченности сырьём некоторые предприятия были интегрированы в одну вертикальную структуру, объединяющую фосфатно-сырьевую базу с производством удобрений, например, ОАО «Воскресенские минеральные удобрения»,

ООО «Балаковские минеральные удобрения», Мелезувское ОАО «Минеральные удобрения».

Азотная промышленность имеет более широкий ареал размещения. При производстве азотных удобрений основным сырьём является аммиак, исходными элементами, для получения которого служат водород и азот. Существует несколько способов для получения синтетического аммиака. При производстве аммиака способом конверсии кокса требуется большое количество угля, а при производстве электрическим способом — большое количество энергии. В связи с этим предприятия, выпускающие аммиак стали размещаться в районах угольных месторождений или у источников дешёвой электроэнергии.

В настоящее время азотная промышленность в качестве сырья использует природный газ. Это позволит обеспечить наиболее рациональное размещение промышленности азотных удобрений по территории страны, приблизить производство к районам потребления, использовать местные виды сырья и дешёвой энергии.

Такие районы, как Поволжье, Западная Сибирь, Северный Кавказ, обладают весьма благоприятными условиями для развития этой отрасли промышленности. Построены крупные азотно-туковые предприятия в важных угольных и металлургических центрах. На базе использования низких сортов угля сооружены Березниковский химический комбинат в Пермской области, Новомосковский химический комбинат в Тульской области.

В комбинировании с чёрной металлургией центрами азотных удобрений стали также Липецк и Череповец. Введён в действие азотно-туковый комбинат на Северном Кавказе. ( Невиномыск)

В России производится 6% мирового объёма аммиака. Крупнейшие предприятия — производители аммиака находятся в Новгороде, Тольятти, Новомосковске и др. Это электроэнергоёмкое и топливоёмкое производство. Разнообразие сырьевой базы позволяет приблизить производство к потребителю. Поэтому ведущим фактором размещения производства азотных удобрений является потребительский в сочетании с энергетическим.

Одним из наиболее экспортных видов азотных удобрений является карбамид.

Основные центры по производству азотных удобрений: Новгород, Дорогобуж, Новомосковск, Кирово-Чепецк, Невинномысск, Березники, Кемерово, Череповец, Тольятти, Самара.

Предприятия, расположенные в этих городах, в настоящее время выпускают более 70 % объёма производства азотных удобрений.

В производстве азотных и фосфорных удобрений лидирует холдинг

«Акрон», на втором месте — АО «Аммофос», на третьем — АО «Кирово — Чепецкий ХК» [ 2 ]

1.3. Калийные удобрения

Производятся из калийных солей. Основным видом калийных удобрений является хлористый калий. В небольших количествах на отечественных предприятиях выпускаются также сульфат калия, калимагнезия и некоторые другие. Отличительная особенность производства калийных удобрений – высокая материалоёмкость: из 4-5 т калийных солей получают только 1 т удобрений. Поэтому ведущим фактором размещения является сырьевой.

Практически вся калийная промышленность сконцентрирована в Пермской области, где расположен Верхнекамский бассейн калийных солей, имеющий мировое значение; здесь сосредоточено более 25% мировых запасов калия. Производство калийных удобрений осуществляется Соликамским и Березниковским комбинатами на Урале.

Производство калийных удобрений комбинируется с содовой промышленностью. [3, с. 173]

2. Особенности размещения производства минеральных удобрений.

2.1. Производство азотных удобрений.

Среди республик, входивших в состав бывшего СССР, Россия является

наиболее крупным продуцентом аммиака и азотных удобрений.

В 1928 г. на Чернореченском заводе впервые на территории бывшего СССР

был получен синтетический аммиак, положивший начало развитию азотной промышленности.

В 1932 г. был пущен Березниковский АТЗ (Азотно-туковый Завод), где

производство аммиака было организовано по конверсионной схеме газификации кокса.

В 1933 г. был введён Новомосковский ХК, а в 1940 г. — кемеровский АТЗ.

После окончания Великой Отечественной войны развитие производства аммиака и азотных удобрений было продолжено за счёт развития действующих и строительства новых предприятий. Особенно быстро стало развиваться производство азотных удобрений в России и других республиках бывшего СССР после открытия крупных месторождений природного газа и строительства разветвлённой сети магистральных газопроводов для его передачи в различные экономические районы и республики.

Были построены и введены в эксплуатацию Кемеровский, Щёлкинский, Невинномысский ХК, Череповецкий, Куйбышевский, Тольяттинский АТЗ, азотно-туковые производства в составе Новолипецкого металлургического и Московского коксогазового заводов, Кирово-Чепецкий АЗ, Новоменделеевский ХЗ, организовано производство аммиака и азотных удобрений в составе Ангарского, Салаватского и Пермского нефтехимических предприятий.

В последнее время на территории России действует 21 предприятие, в составе которых имеются производство аммиака и азотных удобрений, получаемых на базе переработки аммиака. Среди них — крупнейший завод по производству синтетического аммиака в г. Тольятти, связанный магистральным аммиакопроводом с портом отгрузки на Чёрном море, расположенным в 30 км от г. Одессы (порт Южный).

Производство аммиака и азотных удобрений в целом характеризуется

достаточно высоким техническим уровнем. Производство аммиака в России на 87% укомплектовано крупными агрегатами единичной мощностью до 450 тыс. т/год в одной технологической линии, построенных на базе отечественного и импортного оборудования.

Производство аммиака практически полностью организовано на базе переработки природного газа, который, как известно, является наиболее экономически эффективным видом сырья.

Производство карбамида развивалось в основном на базе поставок

импортного оборудования (Италия, Япония, бывшая Чехословакия).

Развитие производства азотных удобрений в России сопровождается постоянным расширением их ассортимента.

До 1960 года основным видом азотных удобрений, получаемых на базе

переработки синтетического аммиака, являлась аммиачная селитра. Удельный вес её в структуре ассортимента азотных удобрений, составлял около 80%. Второе место занимал сульфат аммония, но он практически полностью получался в качестве побочного продукта, на предприятиях коксохимической промышленности.

Удельный вес других видов (натриевая селитра, карбамид, аммиачная вода) был незначительным и не превышал 3-5%.

Дальнейшее развитие производства азотных удобрений существенно

изменило структуру их ассортимента увеличения удельного веса более

прогрессивных форм одинарных азотных удобрений (карбамид, жидкий аммиак) и сложных азотсодержащих удобрений.

В результате образования на базе Советского Союза ряда суверенных

государств и нарушения, ранее планировавшихся поставок отдельных видов продукции и оказания услуг выявился ряд крупных проблем, оказывающих отрицательное влияние на функционирование, как самих предприятий азотной промышленности России, так и отраслей, являющихся потребителями её продукции.

При наличии значительного экспортного потенциала на мировой рынок

Россия практически лишена собственных портов, приспособленных для отгрузки аммиака, и имеет большие затруднения с отгрузкой азотных удобрений (карбамида, аммиачной селитры, сульфата аммония, и др.).

Использование для этих целей ранее построенных специализированных портов Южный и Вентспилс (Латвия) в настоящее время является экономически неоправданным, так как взимаемая величина оплаты за хранение и погрузку груза является крайне высокой, что приводит к резкому снижению эффективности экспорта аммиака, карбамида и других видов азотных удобрений.

Несмотря на это, Россия в настоящее время является одним из крупнейших

мировых экспортёров аммиака и азотных удобрений. Удельный вес её в мировом экспорте аммиака составляет более 20%, а азотных удобрений -13%.

Из числа азотных удобрений, поставляемых на экспорт из России,

наибольший удельный вес занимает карбамид – 80% от общей продажи, аммиачная селитра и сульфат аммония – соответственно 12 и 8%.

Основными импортёрами аммиака и азотных удобрений из России является

США, страны Западной Европы, Азии, Турция, Марокко, Тунис и др.

Высокая конкурентоспособность на мировом рынке аммиака и азотных

удобрений, поставляемых на мировой рынок с российских предприятий, объясняется, главным образом, относительно низкой стоимостью природного газа в рублёвом исчислении по отношению к стоимости доллара.

2.2. Производство фосфорных и смешанных удобрений.

В настоящее время на предприятиях России выпускается простой и

двойной, тройной суперфосфат, аммофос, диаммофос, полифосфаты аммония (жидкие комплексные удобрения), фосфатная мука и кормовые фосфаты, нитрофоска, нитроаммофоска и нитрроаммофос.

Производство фосфорных удобрений осуществляется на базе переработки

фосфорсодержащего сырья с использованием для этой цели, как правило, серной кислоты, а в отдельных случаях и слабой азотной кислоты.

Основные запасы фосфатного сырья (апатитонефелиновые руды) в России

сосредоточены на Кольском полуострове.

Апатитовый концентрат вырабатывается на производственном объединении

«Апатит» и Ковдорском горно-обогатительном комбинате.

Максимальный уровень добычи составил 21 млн. т апатитового концентрата. Однако в настоящее время он существенно снизился.

Кроме этого, в России вырабатывается фосфоритная мука на Кингисоппском

Производственном объединении «Фосфорит»,

Подмосковном производственном объединении «Фосфаты», Брянском фосфорном заводе и Верхнекамском фосфорном руднике.

Источник

Факторы размещения предприятий химической промышленности

Урок 32. География России. Население и хозяйство. 9 класс

В данный момент вы не можете посмотреть или раздать видеоурок ученикам

Чтобы получить доступ к этому и другим видеоурокам комплекта, вам нужно добавить его в личный кабинет, приобрев в каталоге.

Получите невероятные возможности

Конспект урока «Факторы размещения предприятий химической промышленности»

Для химической промышленности характерно использование наиболее широкого спектра источников сырья. Это могут быть: искомое химическое сырьё, поставляемое горно-химическим производством (фосфатное сырьё, калийные соли, поваренная соль и другие). Сюда также относят минеральное топливо (нефть, природный газ, уголь), продукцию растительного и животного происхождения (древесина, зерно), воду, атмосферные газы и многое другое. Сырьё для производства химической продукции и сама химическая продукция существенно различаются транспортабельностью, масштабами использования в хозяйственной деятельности общества, структурой затрат на производство. Такие различия определяют разные варианты размещения отраслей химической промышленности.

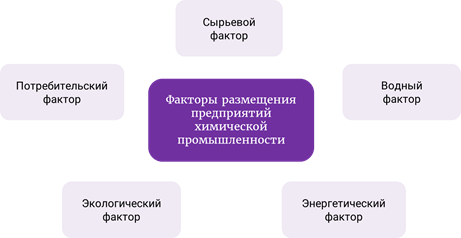

Продукция и факторы размещения различных отраслей химической промышленности неодинаковы. Так, предприятия по производству калийных удобрений и соды, как правило, размещаются вблизи источников сырья. Производство химических волокон размещается в районах производства дешёвой электроэнергии. Предприятия сернокислотной промышленности расположены в основном в районах потребления готовой продукции и так далее. В размещении предприятий химической промышленности существует целый ряд закономерностей. Однако наибольшее влияние на размещение этих производств оказывают потребительский, сырьевой, водный и энергетический факторы, особую важность здесь приобретает также экологический фактор.

Как и в других отраслях, размещение предприятий химической промышленности зависит от нескольких причин: во-первых, предприятия комплекса используют природные ресурсы, поэтому лучше всего их размещать у источников сырья. Так, например, рядом с источником сырья размещаются предприятия по добыче и переработке калийных солей и производству калийных удобрений, по производству серной кислоты – рядом с источниками серы.

Стоит отметить, что производство калийных удобрений в России главным образом приурочено к источнику сырья — Верхнекамскому месторождению калийных солей.

Разноцветная соляная шахта

Верхнекамское месторождение калийных солей

Основной вид калийных удобрений — хлорид калия. Основная часть затрат производящих предприятий приходится на добычу калийной руды, поэтому по причине очень большой материалоёмкости калийное сырьё перерабатывается на месте. В отличие от азотных и фосфорных, производство калийных удобрений в последние годы устойчиво нарастает, чему способствует благоприятная ситуация на внешнем рынке.

В Верхнекамском месторождении России действуют два основных предприятия.

ПАО «Уралкалий» — крупнейший в мире производитель калийных удобрений. Организация выпускает около двадцати процентов мирового объёма калийных удобрений, восемьдесят процентов всей продукции идёт на экспорт. Главными покупателями являются Китай, Индия, Бразилия и другие страны.

ОАО «Сильвинит» — российская химическая компания, владеющая крупнейшим в стране горно-промышленным комплексом по добыче и производству калийных удобрений и различных видов солей.

При размещении и развитии той или иной отрасли важным фактором является имеющийся потребитель готовой продукции. Поэтому многие виды производства продукции, особенно повседневного потребления, целесообразно размещать рядом с потребителем. Потребительский фактор существенен для предприятий, производящих продукцию, которую сложно транспортировать. Например, различные кислоты. Таким образом, к местам потребления тяготеют производства серной кислоты, азотных и фосфорных удобрений, изделий из пластмасс, мебели.

Водный фактор играет особую роль при размещении предприятий химического комплекса, так как вода используется и для вспомогательных целей, и в качестве сырья. Вода входит в состав некоторых химических продуктов, а также используется для промывки тех продуктов, которые применяют для охлаждения агрегатов. Также вода используется для разбавления сточных вод химических предприятий и прочего. Особенно водоёмким является производство полимерных материалов. Химические предприятия являются большими потребителями воды, в том числе чистой, и одновременно одним из основных источников загрязнения водоёмов.

Энергетический фактор влияет на размещение производств, в которых на создание единицы продукции потребляется большое количество преимущественно электрической энергии. Такие производства ещё называются энергоёмкими. К ним, к примеру, относят производство химических волокон. Предприятия по производству энергоёмкой продукции размещаются в тех районах, где в больших объёмах производится преимущественно дешёвая электроэнергия, например, около крупных гидроэлектростанций.

В условиях обострения экологических проблем, связанных с загрязнением окружающей среды и деградацией природных комплексов Земли, важным фактором является экологический. Этот фактор до последнего времени недостаточно учитывался при размещении предприятий химического комплекса. Однако именно эта отрасль является одним из основных загрязнителей окружающей среды среди отраслей промышленности. Поэтому главным и определяющим для дальнейшего развития и размещения отрасли является трансформация традиционных технологий в малоотходные и ресурсосберегающие, создание замкнутых технологических циклов с полным использованием сырья и не вырабатывающих отходов, выходящих за их рамки.

Таким образом, особенности размещения предприятий химической промышленности определяются совокупностью различных факторов. Например, для горно-химической промышленности природно-ресурсный фактор определяющий, для основной химии и химии органического синтеза – потребительский, водный и энергетический.

Следует подчеркнуть, что действие тех или иных факторов на размещение химических производств изменяется под влиянием научно-технического прогресса. Так, например, механизация и автоматизация производства, внедрение автоматизированных систем управления технологическими процессами способствует росту производительности труда и уменьшению потребности в трудовых ресурсах, то есть снижению зависимости от трудового фактора. Значение водных ресурсов и экологических факторов усиливается в связи с ростом нагрузки на природную среду, как следствие хозяйственной деятельности человека.

Химическая промышленность размещается на территории России крайне неравномерно: более 90 % её продукции производится в европейской части, причём предприятия основной химии концентрируются преимущественно на Урале, химии органического синтеза и химии полимеров — в Поволжье, а Центральная Россия выделяется универсальным составом с возрастающей ролью новейших отраслей химической промышленности. На территории России сформировались четыре химические базы: Центральная, Урало-Поволжская, Сибирская и Северо-Европейская.

Основная база химической промышленности – Центральная. Она производит около сорока шести процентов продукции химической промышленности России. Однако здесь все производства работают на привозном сырье. Есть дефицит энергетических и водных ресурсов. Зато располагается крупный и разнообразный потребитель. На территории базы производят фосфорные удобрения (город Воскресенск), сложные удобрения (Московская и Тульская области).

Центральная база специализируется на производстве полимерных материалов и их переработке. Крупные центры – Ярославль и Санкт-Петербург. Через территорию Центральной химической базы проходят крупные магистральные нефтепроводы. Здесь расположены крупные нефтеперерабатывающие заводы (города Москва, Ярославль, Рязань, Кстово). Центральная база является своего рода полигоном для апробации новых материалов и создания новых технологий.

Урало-Поволжская химическая база хорошо обеспечена сырьём (нефть, газ, калийные и поваренные соли, сера) и ориентирована не только на их источники, но и на энергетику Поволжья, отходы и потребности металлургического производства Урала. Она производит 34 % всей продукции химической промышленности России. Здесь получили развитие производство кислот, солей и щелочей (города Красноуральск, Первоуральск, Стерлитамак), калийных (Соликамск и Березники), азотных (Тольятти, Нижний Тагил и Салават) и фосфорных удобрений (Балаково и Красноуральск), нефтехимия (Самара, Волгоград, Уфа, Пермь), газохимия (Альметьевск, Саратов, Оренбург ), производство пластмасс (Самара, Волгоград, Уфа), химических волокон (Саратов, Балаково, Волжский ), синтетического каучука (Казань, Нижнекамск, Волжский ), переработка полимеров (Екатеринбург, Нижнекамск).

Сибирская химическая база России является наиболее перспективной. Она обладает огромными запасами химического сырья (нефти, газа, угля, солей). Сибирская база производит восемнадцать процентов продукции химической промышленности. Она специализируется на производстве солей, кислот и щелочей (Ачинск, Усолье-Сибирское), азотных удобрений (Кемерово и Ангарск), полимеров (Омск, Барнаул, Кемерово, Красноярск, Ангарск), переработке полимеров (Омск, Томск, Барнаул, Красноярск ). Здесь развиты нефтехимия (Омск, Тобольск, Томск, Ачинск, Ангарск) и углехимия (города Кемерово и Черемхово).

Северо-Европейская химическая база в нашей стране самая слабая (всего два процента продукции отрасли) ввиду сырьевой направленности региона. Развитие получили лишь горно-химическая промышленность — добыча апатитов (город Кировск), нефтехимия (Ухта) и производство азотных удобрений (Череповец). В перспективе химическая промышленность здесь может получить дальнейшее развитие за счёт переработки местных ресурсов нефти и газа.

Источник