Как прогреть почву весной на грядке – тестируем 3 способа и смотрим результаты

Утепление почвы для весенней посадки помогает ускорить таяние снега. Но все ли способы одинаково хороши? Давайте узнаем об этом подробнее

Овощеводство в регионах с коротким вегетационным периодом может быть превратиться в настоящую борьбу за каждый теплый денечек, когда надо как можно быстрее растопить снег и разморозить почву на участке для ранней посадки. Растениевод Робин Свистер поделилась результатами своих садовых экспериментов.

Тесты на ускорение таяния снега

— Сначала я разложила в огороде квадраты из черного пластика, прозрачного пластика, древесной золы и кофейной гущи и проверила, как быстро они растопили снег. – Рассказывает Робин.

— Прозрачный и черный пластик.

В те несколько солнечных и не по сезону теплых дней, которые у нас были в начале весны, мать-природа справилась с таянием снега лучше, чем любое из пластиковых покрытий, которые, казалось, напротив, защищали снежный покров. И я получила два снежных квадрата, образовавшихся под пластиковыми покрытиями.

Древесный пепел.

Как ни странно, древесная зола растопила снег максимально быстро.

Кофейная гуща. Кофейная гуща, как и пластик, изолировала снег от солнечных лучей. Если он и таял, то очень неспешно.

Тесты на согревание почвы

После того, как снег сошел сам по себе, я переместил два квадрата из пластика на одну из приподнятых грядок с замерзшей почвой, чтобы оценить их согревающий эффект.

На этот раз прозрачный пластик сработал лучше всего, разморозив землю на глубину до 15 см и нагрев почву от 2 градусов тепла до 13 за 4 дня!

Черный пластик нагрел землю только до 10 градусов Цельсия на ту же глубину.

За это время древесный пепел прогрел почву вглубь на 5 см и на 9 градусов по Цельсию.

Кофейная гуща прогрела почву на 3 см и на 5 градусов по Цельсию.

Мой «контрольный пластырь», представляющий собой участок без всякого покрытия, оттаял на солнце вглубь на 3 см и нагрелся до 7 градусов.

Оптимальный рецепт

Итак, судя по результатам опытов, для подготовки почвы к ранним посадка, сначала используйте древесную золу, чтобы растопить снег, а затем положите прозрачный пластик, чтобы нагреть почву.

Прозрачный пластик пропускает солнечный свет и ультрафиолетовые лучи и удерживает тепло, позволяя грунту быстро прогреваться.

Помните, что древесная зола добавит в грунт калий и повысит pH почвы.

В своем огороде мы всегда планируем посадки заранее осенью и тогда же устанавливаем преграду для снега на пути к будущим грядкам с ранними культурами.

Например, сетка с крупными ячейками для гороха действуют как заграждение против снега, поэтому здесь земля оттаивает и нагревается в первую очередь.

Несмотря на то, что на многих пакетиках с семенами пишут, что горох может быть посажен сразу после обработки почвы, температура грунта действительно имеет значение. При 10 градусах для появления всходов гороха требуется 2 недели, при 15 градусах всего 9 дней и при 20-25 градусах всего 5-6 дней. Отмечу, что речь идет именно о раннеспелом горохе. У ряда среднеспелых сортов при выращивании в слишком теплой почве задерживается переход к генеративному развитию, а некоторые позднеспелые сорта не способны к закладыванию репродуктивных органов до конца вегетации.

(Источник: www.almanac.com. Автор текста и фото: Робин Свистер).

А мы напоминаем, что для ранних посадок вам надо запастись жидким листовым удобрением Фолирус, чтобы растения вовремя получили весь комплекс необходимых питательных элементов! Ведь им предстоит, возможно, пережить возвратные заморозки и непредвиденные затяжные осадки. Крепкое и сильное растение перенесет подобные неприятности без особого ущерба и порадует вас самым первым витаминным блюдом!

Источник

Технология и 8 методов прогрева грунта в зимнее время, какой лучше выбрать

Земляные работы зимой вызывают целый ряд трудностей. Одной из задач, которая может возникнуть, считается необходимость предварительной подготовки. Использование отбойных молотков или другие виды механических воздействий не всегда возможны, поскольку это провоцирует повреждение подземных коммуникаций или ущерб для зданий, расположенных неподалеку. Потому часто применяются термические технологии прогрева грунта в зимнее время.

Традиционные виды прогрева мерзлого грунта

Сегодня известно много методик, которые базируются на разных принципах температурного воздействия. Все они отличаются определенными плюсами и минусами.

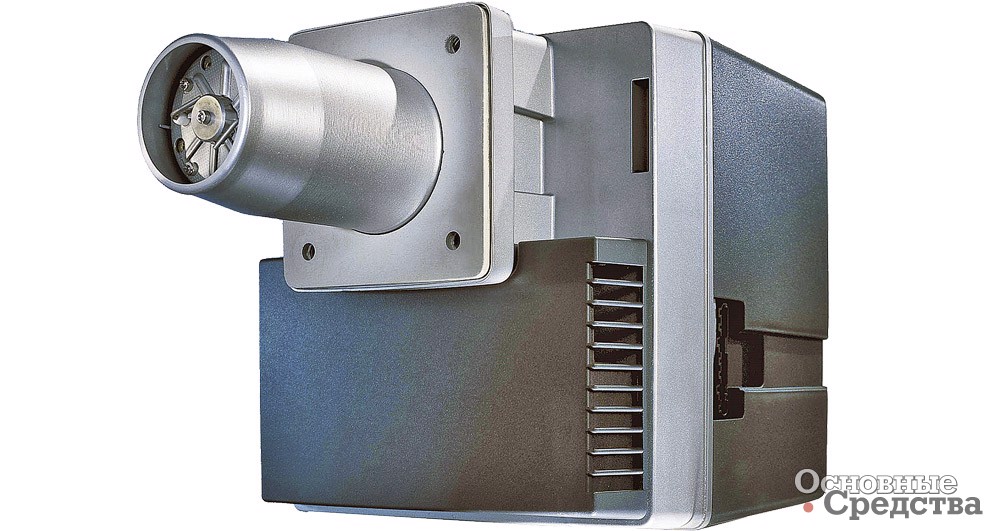

Рефлекторная печь

Это достаточной быстрый способ прогрева грунта, который отличается удобством и прекрасно подходит для использования в черте города. Генератором тепла в этом случае выступает нихромовая проволока, толщина которой составляет 3,5 миллиметра. Направление термического излучения корректирует рефлектор из хромированного листа. Его толщина должна составлять примерно 1 миллиметр.

Сам отражатель изолирован металлическим кожухом. Между стенками 2 металлов располагается воздушная подушка. Она выполняет термозащитные функции. Печь функционирует от сети и может обогревать 1,5 квадратных метра почвы. Чтобы отогреть кубический метр грунта, требуется количество энергии на уровне примерно 50 киловатт в час. По времени это занимает 10 часов.

Главным минусом этого метода считается высокий риск поражения посторонних лиц электротоком. Потому на время функционирования установки требуется установить ограждения и предусмотреть охрану.

Также к минусам этого способа относят невысокую площадь охвата и потребность в системе энергообеспечения мощностью около 20 киловатт в час для работы комплекса, включающего 3 установки.

Электроды

Этот способ прогрева почвы можно реализовать различными методами:

- Для обработки земли на глубине менее 70 сантиметров требуется использовать электроды в форме стальных полосок. Их края нужно вначале загнуть кверху, чтобы подключить провода. Полосы стоит уложить на грунт и присыпать слоем опилок. Их толщина не должна превышать 20 сантиметров. Чтобы повысить проводимость, опилки рекомендуется смочить раствором соли невысокой концентрации. Затем на полосы требуется подать напряжение.

- Чтобы прогреть грунт на глубину больше 70 сантиметров, рекомендуется применять электроды в форме стержней из стали. Их требуется забивать в почву в шахматном порядке с интервалом в 0,5-1 метр друг от друга. Затем на них нужно подать напряжение, которое запустит процесс нагревания. При оттаивании грунта стержни стоит забивать все сильнее.

В любом случае, манипуляция занимает примерно 30 часов. При этом затраты электроэнергии на обработку 1 кубического метра грунта составляют около 60 киловатт в час. Чтобы воплотить этот способ, требуется наличие источника питания. К тому же необходимо постоянно контролировать процесс. В противном случае есть риск поражения людей током.

Открытое пламя

Этот метод базируется на сжигании твердого или жидкого топлива в особом устройстве, которое состоит из открытых резервуаров. Первый короб – это камера сгорания, а последний – дополнен вытяжной трубой.

Химический способ

Чтобы разморозить почву химическими реагентами, в ней нужно просверлить шпуры. После чего в отверстия требуется залить хлористый натрий для растворения льда. Процесс занимает 6-8 суток.

Он не нуждается в постоянном контроле и отличается простотой. Однако применение химических реагентов негативно отражается на состоянии грунта. Использовать его впоследствии для выращивания культурных растений не удастся.

Паровые иглы

Иглы – это специальные металлические трубы. Их диаметр составляет 25-50 миллиметров, а длина – 1,5-2 метра. Они обладают наконечниками с отверстиями диаметром 2-3 миллиметра и соединены гибкими шлангами для подачи пара, температура которого превышает 100 градусов.

Иглы рекомендуется размещать в шахматном порядке. Это стоит делать с интервалом в 1-1,5 метра друг от друга. Приспособления нужно устанавливать в заранее пробуренные скважины. Затем под давлением 0,07 мегапаскаля туда подают горячий пар. Этот способ стоит применять в том случае, если глубина будущей траншеи составляет 1,5 метра или больше. Такой метод помогает прогреть почву в течение нескольких часов.

К минусам метода относят потребность в использовании генератора пара и сложность проведения подготовительных мероприятий. К тому же во время проведения процедуры выделяется много конденсата – около 35 литров на каждый обработанный метр поверхности. Еще одним недостатком считается потребность в постоянном контроле процесса.

Горячий теплоноситель

В этом случае грунт нагревается под воздействием горячего минерала, температура которого составляет 100-200 градусов. Им покрывают всю поверхность земли. Для этой цели могут применяться материалы, которые остаются после укладывания дорог. Это может быть бетонная крошка или испорченный асфальт. Период размораживания – минимум 20-30 часов.

При этом данный способ отличается и некоторыми минусам. К ним, в частности, относят зависимость от субподрядчика, тепловые потери в период доставки теплоносителя, потребность в уборке теплоносителя после размораживания земли. Еще одним минусом считается продолжительное время оттаивания.

Трубчатые электрические нагреватели

При реализации этой технологии осуществляется передача тепловой энергии контактным методом. В роли рабочих элементов выступают электрические иглы. Они представляют собой трубы длиной 1 метр и диаметром 50-60 миллиметров. Внутри находятся электрические нагревательные элементы. Они размещены горизонтально и последовательно подключены к цепи.

Этот способ тоже обладает определенными минусами. К ним относят потребность в постоянном контроле и риск поражения людей электрическим током. Также минусами считаются маленькая площадь оттаивания и необходимость выполнения подготовительных мероприятий.

Прогрев грунта термоэлектроматами

Отличным вариантом прогрева грунта считается применение термоматов. Они помогают равномерно нагреть почву по всей глубине и способствуют поддержанию заданной температуры в автоматическом режиме.

Какой метод лучше выбрать

Каждый из методов прогрева грунта отличается определенными плюсами и минусами. Наиболее простым и наименее затратным способом считается использование горячего песка. В качестве материала для проведения процедуры используют обыкновенный карьерный песок.

Его разогревают на заводе до температуры 180-250 градусов, после чего доставляют транспортными средствами в нужное место. Для сокращения потерь тепла песок нуждается в утеплении. На отогревание грунта уходят примерно сутки. Затем остывший теплоноситель допустимо убирать и впоследствии применять для иных целей.

В среднем, кубического метра такого материала хватает для воздействия на площадку размером 4 квадратных метра. Использование горячего песка в строительной отрасли считается одним из наиболее дешевых и действенных вариантов.

Также прекрасным вариантом является использование термоматов. Этот вариант отличается такими плюсами:

- отсутствие риска загрязнения окружающей среды;

- полная безопасность для людей;

- высокий коэффициент полезного действия;

- отсутствие потребности в предварительной подготовке.

Прогрев грунта допустимо осуществлять разными способами. Каждый из них отличается определенными плюсами и минусами. Это позволяет выбрать наиболее подходящий вариант.

Источник

Оборудование и методы прогрева мерзлых грунтов при производстве земляных работ

Как известно, в зимнее время грунт порой промерзает так, что его не берет даже экскаватор и гидромолот. К тому же в населенных пунктах в грунте находятся подземные коммуникации, которые могут быть повреждены при ударных воздействиях на грунт. Поэтому мерзлый грунт должен быть предварительно отогрет. Существует ряд способов прогрева мерзлого грунта. Каждый из них имеет свои достоинства и недостатки.

Способы оттаивания мерзлого грунта классифицируются по направлению подачи тепла в грунт и виду используемого теплоносителя.

Оттаивание сверху вниз. Этот способ наименее эффективный, так как источник тепла в этом случае размещается в зоне холодного воздуха, что вызывает большие потери тепла. В то же время его достаточно легко и просто осуществить, он требует минимальных подготовительных работ, в связи с чем часто применяется на практике.

Оттаивание снизу вверх предполагает бурение скважин, в которые опускаются источники тепла. Расход энергии в этом случае минимальный, т. к. благодаря слою грунта потерь тепла практически нет. Некоторые специалисты даже считают, что не требуется утеплять сверху обрабатываемую площадь слоем опилок и т. п. материалов. Главный недостаток этого способа – трудоемкие подготовительные операции, это ограничивает область его применения.

Оттаивание по радиальному направлению. В этом случае тепло распространяется в грунте перпендикулярно от вертикально погруженных в грунт источников энергии. Этот способ по экономическим показателям занимает промежуточное положение между двумя ранее описанными, а для осуществления также требует значительных подготовительных работ.

Независимо от принятого способа отогреваемая поверхность предварительно очищается от снега, льда и верхних покровов основания (асфальт, бетон).

Термоэлектрические маты

Маты термоэлектрические (термоматы) – это инфракрасные нагреватели, многофункциональное и экологичное вспомогательное строительное оборудование, они позволяют эффективно прогревать грунт и застывающий бетон при небольшом потреблении энергии, поддерживают заданную температуру в автоматическом режиме, а некоторые модели могут использоваться для растапливания снега и льда. В конструкцию термоматов входят греющая пленка, излучающая тепло в инфракрасном диапазоне, с теплоизоляцией, представляющая собой многослойный «сэндвич» из полипропилена или пенополиэтилена толщиной 6–10 мм, ограничители для поддержания постоянной температуры и грязеводонепроницаемая ПВХ-оболочка с герметично запаянными швами, устойчивая к неблагоприятным атмосферным воздействиям. Выпускаются в виде прямоугольных полотнищ различной площади и рулонов значительной длины.

Возможности термоматов. Многие западные и отечественные специалисты считают, что прогрев грунта термоэлектрическими и термоизоляционными матами – оптимальная технология для оттаивания больших площадей мерзлого грунта и льда. Они могут работать от однофазных источников электроэнергии с напряжением 220 В. Работают лучше, чем солнце в весенний день, – 24 часа 7 дней в неделю. Способны нагревать грунт до температур на 50–80 °С выше температуры окружающего воздуха и прогревают сильно промерзший грунт на глубину до 450–800 мм за 20–72 часа работы в зависимости от температуры воздуха и свойств грунта. Снег и лед превращаются в воду, которая впитывается в грунт и размораживает нижележащие слои грунта. Они способны разморозить замерзшие канализационные трубы на глубине до 2,5 м. Допустимая температура работы термоматов может составлять до –35 °С. Удельная мощность, излучаемая термоматами, может достигать нескольких сот ватт на 1 м 2 . За счет проникающих свойств и направленного действия инфракрасного излучения, а также контактной передачи тепла от поверхности термомата прогрев грунта происходит с высокой эффективностью одновременно сразу на всю глубину промерзания.

Компания «Тепловые системы» (г. Москва), входящая в ГК «AKKURAT», занимается разработкой, испытаниями и производством термоэлектрических матов ТЭМ для ускорения твердения бетона и для прогрева грунта. Кроме того, термоматы применяются и для выполнения других задач, например, обогрева емкостей, прогрева каменной кладки и т. д.

Термоэлектрические маты изготавливаются по собственному патенту с использованием качественной инфракрасной пленки Marpe Рower 305 повышенной мощности (400, 600 и 800 Вт/м 2 ), которая производится южнокорейской компанией Green Industry Co. Напряжение питания 220 В/ 50 Гц. Допускается эксплуатация при температуре окружающей среды от –60 до +40 °С и относительной влажности до 100%.

Главное условие правильной эксплуатации термоматов – это плотное прилегание рабочей поверхности термомата к обогреваемому объекту (бетону или грунту). Время набора критической прочности (70%) для бетонной плиты толщиной 200 мм составляет порядка 12 ч; время прогрева замерзшего грунта – от 20 до 36 ч.

Результаты испытаний. В технической литературе приводятся описания испытаний одной из моделей термоматов размером 1,2х3,2 м и мощностью 800 Вт/м 2 . Эксперимент проводился в конце зимы, в период наибольшего промерзания грунта. Прогрев грунта термоматами происходил в автоматическом режиме при температуре воздуха –20 °С, начальной температуре грунта –18 °С, верхний слой грунта в 20 см состоял из смеси глины, песка и шлака, далее шла чистая глина. Участок был очищен от снега, поверхность максимально выровнена, на нее уложена полиэтиленовая пленка. Далее укладывались термоматы один вплотную к другому без перекрытия и подключались к электропитанию по «параллельной» схеме. В первые часы все выделенное тепло поглощалось грунтом, и термоматы работали не отключаясь, затем, с прогревом поверхности грунта до 70 °С, термоматы начинали отключаться, а когда температура термомата опускалась до 55–60 °С, он снова включался. На время прогрева влияют начальные условия (температура воздуха и грунта) и свойства грунта (теплопроводность, влажность). Испытания показали, что для прогрева данного грунта на глубину 600 мм необходимо от 20 до 32 ч.

Термоматы создают стабильный тепловой поток, что является необходимым условием качественного затвердевания бетона в зимнее и летнее время и исключает появление температурных трещин. Марочный бетон за 11 ч набирает прочность, которую он приобрел бы за 28 суток в естественных условиях. Высокая скорость схватывания бетона достигается за счет проникновения инфракрасных лучей в толщу бетонной массы.

Применение. Маты раскатываются из рулонов, подключаются к источнику электроэнергии. Чтобы повысить эффективность их работы, сверху рекомендуется расстелить теплоизоляционные защитные маты, сохраняющие тепло и защищающие от ветра. Во избежание перегрева и прогара термомата необходимо обеспечить плотное прилегание термомата к прогреваемой поверхности. Не допускается размещение между матом и обогреваемым объектом каких-либо теплоизолирующих материалов, препятствующих передаче тепла к объекту.

ООО «Завод «УралСпецГрупп» (г. Миасс) предлагает термоматы со встроенными датчиками ограничения температуры для прогрева бетона и грунта мощностью 400 и 800 Вт/м 2 соответственно. Термоматы могут состоять из нескольких независимых секций. Каждая секция имеет свой терморегулятор-ограничитель и поддерживает температуру нагрева в определенном диапазоне.

За счет равномерного распределения тепла на прогреваемой поверхности и автоматического контроля температуры значительно ускоряется рост прочности бетона. Сроки выдерживания бетона до набора марочной прочности составляют от 10 ч до 2 суток. Температура нагрева матов не выше +70 °С. Условия эксплуатации: температура окружающей среды от –40 до +40 °С, относительная влажность до 100%.

Преимущества термоматов. Оборудование не требует предварительной подготовки и полностью готово к работе; относительно невысокая стоимость; простота настройки и обслуживания; малый вес и удобство в эксплуатации, от работников не требуется специальных навыков; высокий КПД и низкое энергопотребление, например, 0,5 кВт.ч на 1 м 2 . Термоэлектроматы полностью безопасны. В каждом сегменте термомата есть термоограничитель, температура не поднимется выше заданной. Оборудование не загрязняет окружающую среду. По требованию заказчика термоматы могут производиться с индивидуальными параметрами мощности и размеров.

Недостатки термоматов. Необходимость обеспечения электропитания и постоянного контроля работы оборудования; отсутствие антивандальной защиты, относительная нестойкость к повреждениям.

Гидравлические станции для прогрева грунта

Если нужно прогреть грунт зимой на большой площади, например, под устройство бетонной подушки в 400 м 2 и более, обычными способами – термоматами, инфракрасными излучателями, тепловыми пушками, навряд ли получится разогреть такую массу земли на такой площади. Скорее всего здесь будет эффективна технология прогрева земли с помощью парникового эффекта, который создается гидравлическими станциями. В настоящее время западные компании широко применяют технологию размораживания грунтов гидравлическими станциями в зимний период для проведения землеройных и бетонных работ. Компактные гидравлические станции для прогрева грунта появились на мировом рынке строительного оборудования около 15 лет назад.

Конструкция и работа установки. Сама установка представляет собой мобильную мини-котельную. Прицеп, на котором размещается гидравлическая станция, устанавливается как можно ближе к участку, который должен прогреваться.

Прогреваемая поверхность расчищается от снега. Тщательная расчистка позволит сократить время оттаивания на 30%, сэкономит топливо, избавит от грязи и лишней талой воды, затрудняющей дальнейшее ведение работ. Включается котел, в котором нагревается теплоноситель. В качестве теплоносителя чаще всего используют воду, но на Западе в ходу и водно-гликолевая или пропилен-гликолевая смесь. Максимальная температура нагрева теплоносителя в современных установках (в зависимости от производителя) находится в пределах 75–90 °С. Цифровой термостат позволяет оператору просто регулировать температуру теплоносителя. Нагревательный котел оснащается горелкой, работающей на газе или дизельном топливе. Нагретый до заданной температуры теплоноситель поступает в термоизолированную емкость. Из емкости теплоноситель с помощью насоса нагнетается в нагревающие шланги.

Нагревающие шланги разматываются из катушки. Рекомендуется укладывать их «змейкой» в 2–4 ряда в зависимости от того, какой интенсивности требуется прогрев. Чем меньше расстояние между витками (например, 450 мм), тем меньше времени потребуется на прогрев поверхности. В зависимости от межшлангового расстояния можно добиться нужной площади и скорости прогрева. Входы и выходы шлангов подсоединяются к распределительному коллектору станции так, чтобы теплоноситель циркулировал через них по замкнутому контуру. В принципе, шланги можно укладывать по произвольной схеме, по форме и рельефу прогреваемой поверхности тоже ограничений нет.

Шланги армированы синтетическим волокном и обладают исключительной гибкостью и прочностью на разрыв. Исправность и готовность оборудования к работе контролируется встроенными датчиками. Шланги и прогреваемый участок обязательно закрываются паронепроницаемой или полиэтиленовой пленкой внахлест (особенно важно при работе с бетоном) и теплоизолирующими матами (утеплителем), чтобы создать «парниковый эффект» и уменьшить потери тепла в окружающий воздух. Чем тщательнее будет изолирована прогреваемая поверхность, тем меньше потребуется времени, чтобы прогреть грунт. Пленка не позволит нагретой воде испариться. Талая вода растопит лед в нижних слоях грунта.

Время подготовки к прогреву занимает всего лишь около 30 минут. Открывается кран – и нагрев пошел! В гидравлических станциях некоторых производителей есть возможность при необходимости увеличить в несколько раз номинальную площадь прогрева грунта за счет подключения дополнительного насоса и дополнительных шлангов. Прогрев мерзлого грунта осуществляется в относительно короткие сроки – 20–30 ч, но при необходимости возможна непрерывная эксплуатация таких установок и до 60–130 ч. Такая установка имеет к.п.д. до 94%, то есть практически все тепло, вырабатываемое установкой, идет на прогрев грунта. Средняя скорость размораживания грунта подобным методом составляет 300–600 мм в глубину в сутки. Однако при более плотной укладке нагревательных рукавов и тщательной теплоизоляции можно увеличить темп размораживания.

Прочие возможности применения. Вскоре после начала использования этой технологии выяснилось, что гидравлические станции также помогают ускорить процесс застывания бетона зимой, не давая влаге в бетоне превратиться в лед даже при температурах от –30 до –40 °С. Бетону для застывания требуется тепло: чем теплее будет бетон, тем скорее он отвердеет, оптимальная температура для застывания от +20 до +25 °С. В сильный мороз бетон будет твердеть очень долго и потеряет качество. Кроме того, прогревающие гидравлические станции можно использовать для обогрева теплиц и цветников, отопления помещений, предотвращения обледенения футбольных полей и т. д.

В России для работы на больших площадках широкое применение находят гидравлические установки для отогрева грунта Wacker Neuson E350 и E700, HSH 700 G. Установки сертифицированы в России и не требуют специальных допусков для оператора.

Гидравлическая станция для прогрева поверхности Wacker Neuson HSH 350 имеет массу (с топливом) 1500 кг. Производительность нагревателя (брутто) 30 кВт. При идеальных условиях к.п.д. может достигать 94%. Длина шланга – 350–700 м.

Установка серии HSH может размораживать замерзшую почву, а также проводить обработку бетона даже при отрицательных температурах. Возможность непрерывной эксплуатации – до 63 ч. При использовании дополнительного оборудования можно обеспечить оттаивание почвы площадью до 300 м 2 и прогреть до 612 м 2 бетона. Устройство HSH смонтировано на прицепе.

Преимущества и недостатки. Преимуществами данной технологии перед другими методами являются: возможность отогревать значительные площади грунта; простота в эксплуатации, обслуживании и хранении оборудования; использование оборудования не требует специфических знаний, навыков и длительного обучения персонала; автономность, мобильность и многофункциональность оборудования; стабильность результатов при производстве работ; минимальные трудовые и материальные затраты на подготовку прогреваемой поверхности; экологичность и безопасность – нет опасности поражения электрическим током и горячим теплоносителем, не создает магнитных полей, прогревающие шланги полностью герметичны.

К недостаткам можно отнести высокую стоимость оборудования (2–3 млн руб.), необходимость постоянного присутствия оператора при производстве работ.

Если гидравлическая станция требуется для разового применения или не часто, можно взять ее в аренду. Благодаря указанным выше преимуществам средства, затраченные на аренду, окупятся очень быстро. Обычно стоит компании один раз попробовать использовать подобную гидравлическую станцию, как она становится приверженцем технологии гидравлического прогрева грунта.

Тепляк/ шатер и нагревательное оборудование

Далее представим несколько способов прогрева, для которых общим является наличие некоего строения над прогреваемым участком и источника тепла.

Прогрев горячим воздухом. Довольно простой и доступный метод прогрева грунта – с помощью горячего воздуха – позволяет размораживать грунт в самое холодное время. Предварительно с отогреваемого участка необходимо убрать снег. Над участком возводится временное строение – тепляк или шатер. Тепляк – временное каркасно-тентовое строительное укрытие для гидро- и теплоизоляции. Применяется при выполнении строительных работ. Внутри устанавливается дизельная, газовая или электрическая тепловая пушка, газовая горелка или печка. Воздух в тепляке/ шатре может нагреваться до 50–65 °C. Стены и крышу тепляка/ шатра можно накрыть имеющимися теплоизолирующими материалами или даже лапником из леса.

В нашей стране выпускаются тепловые пушки под брендом Hyundai. Например, тепловая пушка Hyundai H-HG7-50-UI712 с нагревательным элементом ТЭН мощностью 4,5 кВт. Агрегат имеет режимы работы: вентиляция, интенсивный и экономичный обогрев. Температура воздуха на выходе по сравнению со входом увеличивается на 32 °С. Производительность – 420 м 3 /ч воздуха. Продолжительность работы/ пауза – 22/ 2 ч. Есть датчик защиты от перегрева.

Преимущества. Соорудить такое временное помещение или развернуть такую установку намного проще и требуется меньше трудозатрат, чем на оборудование для прогрева грунта других типов. Одновременно с размораживанием эта установка подсушивает грунт, и его становится легче копать. Западные производители такого оборудования утверждают, что их установки прогревают и высушивают грунт быстрее в два раза, чем при использовании гидравлических станций со шлангами, по которым циркулирует горячий теплоноситель.

Недостаток. Слабая теплоизоляция, отсюда большие потери тепла, воздушные тепловые пушки передают грунту всего около 15% тепловой энергии.

Итальянская компания Master Climate Solutions (входит в Dantherm Group) выпускает на заводе в Италии нагреватели воздуха под брендом MASTER. Дизельные тепловые пушки с прямым и непрямым нагревом, а также газовые и электрические тепловые пушки. Некоторые из пушек с дизельным нагревом оборудуются специальным гнездовым термостатом ТН-1, который устанавливается непосредственно на изделии, или с термостатом ТН-2, который подключается с помощью кабеля. Агрегаты способны непрерывно работать длительное время практически со 100%-ным к.п.д.

Например, дизельная тепловая пушка прямого нагрева MASTER B 150 CED мощностью 44 кВт развивает поток воздуха 900 м 3 /ч, расход топлива 3,7 кг/ч, температура воздуха на выходе 300 °С, масса установки 30,3 кг. Работает без дозаправки в течение 13 ч. Оснащена устройством автоматического управления горением с фотоэлементом и системой безопасности горелки и нагревателя. Внешний корпус нагревателя остается холодным.

Открытое пламя. Использование для размораживания грунта открытого пламени, или «огневой способ», основан на оттаивании грунта путем сжигания твердого или жидкого топлива в агрегате, состоящем из галереи металлических коробов в форме полукруга или усеченных конусов.

Короба могут изготавливаться из листовой стали толщиной 1,5–2,5 мм или из подручных материалов, например из разрезанных по длине металлических бочек. Первый из коробов выполняет роль камеры сгорания, в которой сжигают любое твердое или жидкое топливо. Например, в камере сгорания устанавливается газовая горелка (форсунка), соединенная шлангом с газовым баллоном. Газовая горелка, применяемая для этой цели, может представлять собой просто отрезок стальной трубки диаметром 18 мм со сплюснутым конусом. Вытяжная труба последнего короба обеспечивает тягу, благодаря которой продукты сгорания проходят вдоль галереи и прогревают расположенный под ней грунт. Для уменьшения тепловых потерь галерею утепляют талым грунтом слоем толщиной до 100 мм, шлаком или другими материалами.

При длине коробов 20–25 м установка за сутки дает возможность отогреть грунт на глубине 0,7–0,8 м. Специалисты приводят такие данные: расход дизтоплива на разогрев 1 м 3 грунта составляет 4–5 кг. Подогрев пламенем рекомендуется проводить в течение 15–16 ч. Затем, после демонтажа коробов, полосу оттаявшего грунта засыпают опилками, чтобы оттаивание продолжалось вглубь за счет передачи аккумулированного в грунте тепла.

Недостатки данной технологии: громоздкое, неудобное для транспортировки оборудование; метод может применяться для выемки только относительно узких и неглубоких траншей, т. к. позволяет прогревать лишь участки небольшой площади. Прогрев такими горелками большого участка обойдется очень дорого. Процесс размораживания длится долго. Необходимо выполнять вспомогательные работы по обустройству (и разборке) конструкции. Необходимо постоянно контролировать процесс и соблюдение техники безопасности. Большие тепловые потери, малая эффективность использования топлива. Вредные выбросы от сжигаемого топлива, вследствие этого запрет на использование этого способа в городах

Преимущества. Их немного. Можно собрать такую «установку» из подручных материалов и отапливать отходами строительства – обрезками досок, горючим мусором. Преимуществами применения газа по сравнению с дизельными горелками являются меньшая цена и меньшее количество вредных выбросов и дыма.

В итоге данный метод не рекомендуется для прогрева грунта или растапливания снега, если имеются альтернативные варианты выбора.

Отражательные печи. Как показал опыт, при ремонте коммунальных городских сетей наиболее удобным и быстрым является метод отогрева мерзлого грунта отражательными (рефлекторными) печами, которые подвешиваются изнутри к крыше тепляка – открытого снизу короба с утепленными стенками и крышей.

Отражательные печи имеют сверху рефлектор параболической формы из алюминиевого, дюралюминиевого или стального хромированного листа толщиной 1 мм. В фокусе параболы, который находится на расстоянии 60 мм от рефлектора, располагается источник тепловых лучей: электрическая спираль накаливания, водяная или паровая батарея. Рефлектор фокусирует тепловые лучи на нижележащем участке земли, за счет этого энергия расходуется более экономично, а оттаивание грунта происходит более интенсивно, чем при нагреве теплым воздухом. Сверху печь закрывается стальным кожухом, защищающим рефлектор от механических повреждений. Между кожухом и рефлектором имеется прослойка воздуха, улучшающая теплоизоляцию печи. Спираль накаливания изготавливается из нихромовой или фехралевой проволоки диаметром 3,5 мм, навитой спиралью на изолированную асбестом стальную трубу. Нихром (Ni-Cr и Ni-Cr-Fe) получил название от никеля («ни») и хрома («хром») в своем составе, а фехраль (Fe-Cr-Al) назван по первым буквам основных элементов («фе», «хр», «аль»). На современном рынке фехраль дешевле нихрома, как минимум, в 3–5 раз. Однако нихром способен выдержать большее количество циклов включения-выключения нагревательных элементов до их перегорания.

Применение тепляков и рефлекторов. При использовании рефлекторных печей необходимо обеспечить безопасные условия производства работ. Место отогрева должно быть ограждено, контактные зажимы для присоединения проводом закрыты, а спирали течи не должны касаться грунта.

Тепляки и отражательные печи могут питаться от электросети напряжением 380 или 220 В. В случае, если питание ТЭНов производится от трехфазного источника электроэнергии, то нагревательные элементы соединяются группами по три штуки по схеме «звезда» или «треугольник» в зависимости от напряжения источника питания и напряжения, на которое рассчитаны ТЭНы («треугольник» – если ТЭНы рассчитаны на напряжение 380 В, «звезда» – если на 220 В). Для работы комплекса из трех установок необходим источник электроэнергии мощностью около 20 кВт/ч. Специалисты утверждают, что расход энергии на оттаивание 1 м 3 грунта в течение времени 6–10 ч (в зависимости от его вида, влажности и температуры) находится в пределах 100–300 МДж или 50 кВт.ч, при этом внутри тепляка поддерживается температура 50–60 °С.

Недостатки данного способа: эффективная теплоизоляция печей невозможна из-за опасности их перегрева и выхода из строя, по этой причине у данных нагревательных приборов низкий к.п.д.; к тому же площадь размораживаемого участка невелика, а для питания оборудования необходим мощный источник электроэнергии; кроме того, при перегреве электрических контактов нагревательных элементов возникает высокая вероятность поражения электрическим током посторонних лиц; поэтому на время работы установки требуется ограждение и охрана участка. Вследствие названных неудобств и опасности эксплуатации некоторые компании отказываются от использования данного метода прогрева.

Обустройство паровых и водяных батарей еще сложнее, требуется паровой или водяной котел и т. д.

Преимущества. Быстрая и несложная доставка на место и подготовка к работе оборудования. Относительно малый по времени период оттаивания – до 10 ч.

Источник