Аддитивные технологии в действии

Сегодня аддитивные технологии активно применяются на различных производствах по всему миру. Одним из главных российских драйверов внедрения промышленной 3D-печати является Ростех и входящая в его состав Объединенная двигателестроительная корпорация (ОДК).

О преимуществах аддитивного производства, инновационных методах промышленной 3D-печати и о том как «вырастить» двигатель при помощи лазера – в нашем материале.

Аддитивные технологии: основа промышленной революции

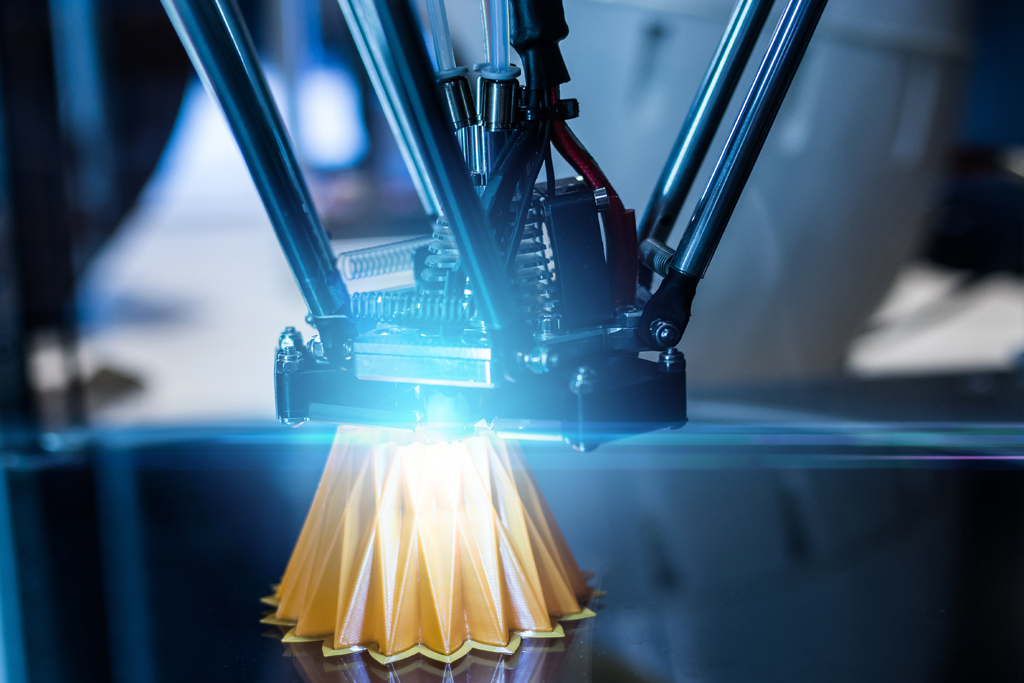

Аддитивное производство (Additive Manufacturing) – это создание изделий, основанное на поэтапном добавлении материала на основу в виде плоской платформы или осевой заготовки. В самом термине «аддитивность» (от лат. additivus – прибавляемый) заложен основной принцип этого процесса. Такой способ изготовления также называют «выращиванием» из-за послойного создания изделия.

Таким образом, суть аддитивного производства – в сложении, а не вычитании. Если при традиционном производстве вначале имеется заготовка, от которой потом отсекается все лишнее, то в случае с аддитивными технологиями новое изделие создается из ничего, а точнее, из расходного материала. Например, в домашних 3D-принтерах – это специальная пластмассовая проволока. Но, как известно, из пластика можно печатать только не слишком прочные детали и предметы. Относительно недавно в 3D-сфере началась новая эра – печать из металлических материалов. Именно данная технология аддитивного производства является основой происходящей сейчас промышленной революции.

В чем же преимущество и революционность этой новой идеи? Наиболее, пожалуй, важное достоинство аддитивных технологий заключается в том, что компьютерные модели деталей можно мгновенно передавать по сети на производственную площадку в любую точку мира. Таким образом, меняется сам привычный уклад производства – 3D-принтер не только добавляет производству мобильности, но и может заменить огромное количество оборудования на обычном заводе.

Среди других ключевых преимуществ – это снижение числа комплектующих частей создаваемых деталей. Например, изготовление обычным методом топливной форсунки для реактивного двигателя требует около 20 разных запчастей, которых нужно соединить с помощью сварки. Применение же 3D-печати позволяет создавать форсунку намного быстрее из специального материала.

Отсюда следует еще один важный момент – экономия исходного сырья и минимизация отходов. Аддитивные технологии позволяют в производстве использовать ровно столько материала, сколько требуется для конкретной детали. При традиционных способах изготовления потери сырья могут составлять до 85%.

Благодаря этому снижается и вес готовой детали, что особенно актуально для авиационной промышленности. Производители авиадвигателей уже научились создавать аддитивным способом различные кронштейны и втулки, которые при сохранении всех прочностных характеристик на 40-50% легче своих «традиционных» аналогов.

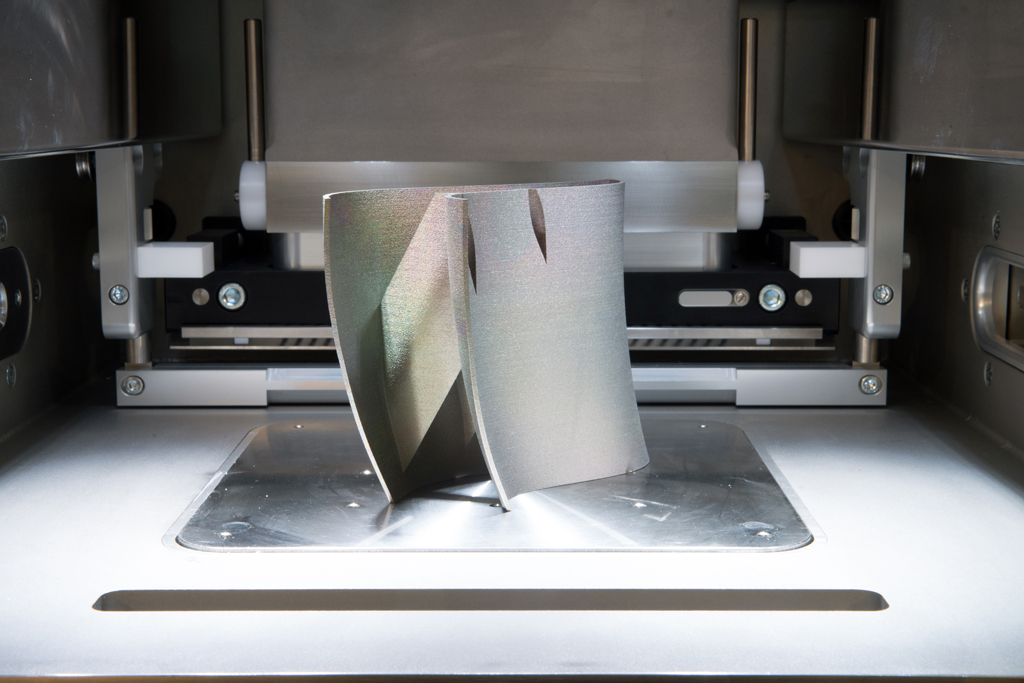

Еще одна сильная сторона аддитивного производства – штучное изготовление изделия любой формы. Этим объясняется особый интерес к аддитивным технологиям медицины и авиационно-космической промышленности – отраслей, которые довольно часто требуют мелкосерийного производства. Например, Boeing уже произвел методом аддитивных технологий более 20 тыс. деталей для военных и гражданских самолетов компании.

ОДК: драйвер внедрения аддитивных технологий

В России один из главных драйверов внедрения аддитивных технологий – Ростех и входящая в его состав Объединенная двигателестроительная корпорация (ОДК). Ростех начал внедрение аддитивных технологий при производстве перспективных российских газотурбинных двигателей, которые будут сертифицированы в 2025 – 2030 годах. Детали, изготовленные этим методом, будут составлять до 20% общей массы двигателя. Внедрение 3D-печати позволит в три раза снизить время и в два раза сократить стоимость изготовления серийных деталей.

Для этого Госкорпорация создала единый Центр аддитивных технологий на базе рыбинского «ОДК-Сатурн». Здесь разработан и апробирован процесс изготовления деталей селективным сплавлением, начиная от разработки 3D-модели, заканчивая функциональной деталью. Сотни различных опытных деталей, изготовленных селективным плавлением из кобальтового, титанового сплавов, нержавеющей стали, уже успешно прошли стендовые испытания в составе двигателей.

Создание высокотехнологичного Центра аддитивных технологий (ЦАТ) ведется и на другом предприятии ОДК – Московском машиностроительном предприятии имени В.В. Чернышева. Организаторами ЦАТ являются холдинги авиационного кластера Ростеха: помимо ОДК, это «Вертолеты России», КРЭТ и «Технодинамика». Причем клиентами Центра могут стать не только предприятия Госкорпорации, но и другие промышленные организации. Заказчики смогут получить полный спектр услуг: от разработки конструкции до серийного производства и сертификации продукции. Здесь создается целый конструкторско-технологический комплекс, который включит в себя лабораторию металлургических исследований и конструкторское бюро.

В первую очередь в ЦАТ осваиваются две базовых технологии: селективное послойное сплавление лазером металлического порошка и прямое лазерное выращивание.

Лазерное выращивание

Лазерные технологии для печати металлом на сегодняшний день являются наиболее быстро развивающимся методом аддитивного производства. Как упоминалось выше, их можно разделить на две группы: селективное лазерное плавление и прямое лазерное выращивание.

Селективное лазерное плавление (SLS) – технология изготовления сложных по форме и структуре изделий из металлических порошков. Сначала формируется равномерный слой порошка на подложке, а затем происходит плавление порошка при помощи мощного лазерного излучения.

Данная технология 3D-печати металлом способна с успехом заменить классические производственные процессы. К примеру, на пермском моторном заводе «Авиадвигатель» (входит в ОДК) технологию селективного лазерного спекания впервые применили еще в 2010 году для изготовления литых деталей из титановых, никелевых, кобальт-хромовых порошков.

«Сейчас конструкторы разрабатывают детали, геометрию которых традиционными методами – точением или литьем – выполнить крайне сложно или вообще технически невозможно,– а на «выращивание» одной детали, к примеру, завихрителя, кронштейна, гребенки, уходит от 6 до 40 часов», – комментирует начальник отдела разработки перспективных технологий ремонта завода «Авиадвигатель» Александр Ермолаев.

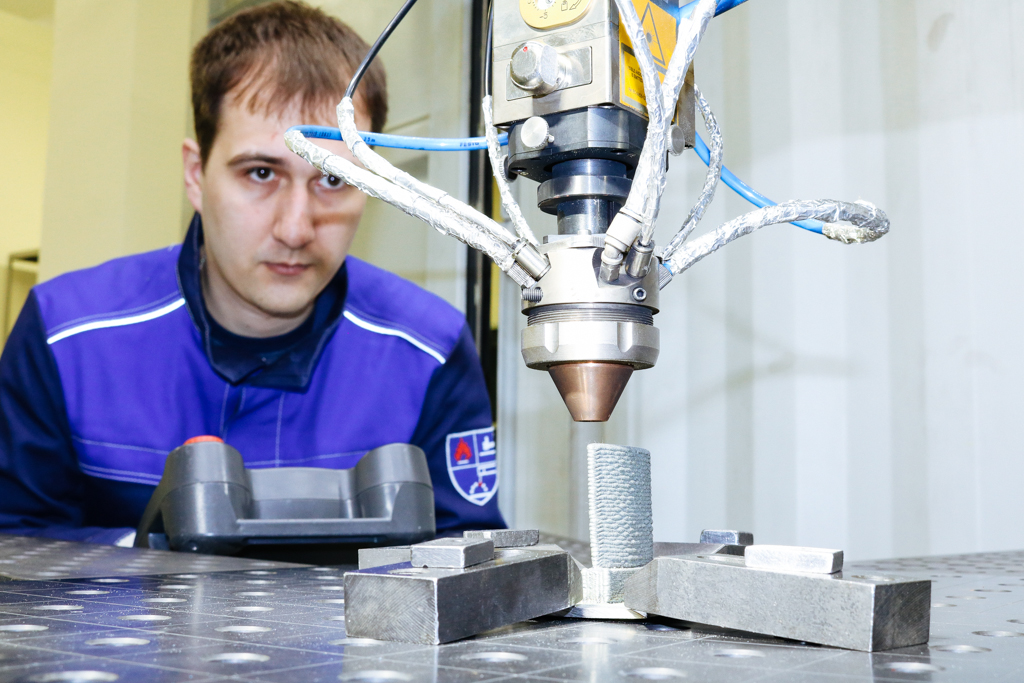

Второй вид лазерной технологии аддитивного производства настолько новый, что пока не имеет устоявшегося названия: «прямое лазерное выращивание» (DMLS) или «гетерофазная лазерная порошковая металлургия». Суть его заключается в том, что металлический порошок подается через специальное сопло непосредственно в ту же область, куда подводится лазерный луч, образуя локальную ванну жидкого расплава. Этот процесс можно образно сравнить с работой струйного принтера для бумаги.

Технология дает возможность подачи нескольких видов металлических порошков в зону выращивания. Таким образом можно создавать изделия с градиентными свойствами, например, одна часть детали может быть коррозионностойкой, а другая – жаростойкой.

Прямое лазерное выращивание позволяет значительно увеличить производительность производства. Например, корпус камеры сгорания для небольшого газотурбинного двигателя можно вырастить с нуля за три часа. Для сравнения – при использовании традиционных технологий на это уходит около двух недель. При этом результаты конструирования видны моментально, и вносить в них изменения можно сразу же. Благодаря этому в десятки раз ускоряется процесс проектирования и создания новой техники.

Данная технология уже нашла свое применение в различных наукоемких отраслях промышленности, в числе которых и двигателестроение. Номенклатура деталей, которые изготавливаются с помощью установки прямого лазерного выращивания, широкая – от гребных винтов до небольших фрагментов современных и перспективных двигателей.

Недавно ОДК ввела в эксплуатацию самую большую в России установку прямого лазерного выращивания из порошковых металлических материалов. Этот 3D-принтер крупногабаритных деталей для промышленных газотурбинных двигателей позволяет производить изделия размером до 2,5 метров в диаметре. К 2021 году на базе ПАО «Кузнецов» данным методом планируется изготавливать более 50 элементов для современных газотурбинных двигателей.

Электронно-лучевая плавка

Электронно-лучевая плавка (EBM) является еще одной технологией аддитивного производства. Этот метод, по сути, практически не отличается от SLS/DMLS печати металлом. Единственное отличие заключается в том, что вместо лазерного луча плавление осуществляется при помощи электроимпульсов.

Технология печати методом электронно-лучевой плавки металлических порошков позволяет изготавливать детали практически любой сложности, даже совсем миниатюрные изделия размером 0,2-0,4 мм. Такой 3D-принтер сможет «напечатать» практически все: от лопаток турбин авиадвигателей до ювелирных изделий.

В мировой практике промышленные электронно-лучевые 3D-принтеры часто используют для производства остеоимплантов – искусственных имплантов костей. Для их построения используют сплавы титана и нержавеющей стали. В отличие от лазерных 3D-принтеров, электронно-лучевые принтеры могут использовать металлические порошки более крупной фракции, например 75-120 мкм. Шероховатая поверхность вовсе не страшна остеоимпланту и даже может обеспечить лучшую сращиваемость в организме. При этом более крупные фракции металлических порошков дешевле по стоимости, и, как следствие, удешевляется процесс производства.

Еще одно преимущество электронно-лучевой плавки – это возможность получать готовые изделия без необходимости дополнительной термообработки в вакуумных печах, как при печати по технологии SLM. Сама печать происходит при высокой температуре в камере. В результате полного локального расплавления порошка детали обладают очень высокой плотностью, сравнимой с технологией литья.

Первый российский электронно-лучевой 3D-принтер для печати металлическими порошками сейчас разрабатывает холдинг «Росэлектроника» Госкорпорации Ростех. Первый полнофункциональный образец будет произведен в конце 2020 года.

События, связанные с этим

«Вечные двигатели» и их создатели. Павел Соловьев

«Вечные двигатели» и их создатели. Николай Кузнецов

Источник

mastermodel.ru

Проектирование и моделирование.

Телефон: +7 (495) 771-25-50

Вы здесь:

Выращивание металлических изделий

В промышленном производстве, особенно в высокотехнологичных наукоемких отраслях, таких как авиакосмическое машиностроение, радиоэлектроника, автомобилестроение, наряду с традиционными технологиями, все больше находят применение ультрасовременные способы формирования деталей.

Так, одним из наиболее эффективных методов получения высококачественных изделий из металлов и сплавов является выращивание заготовок и деталей. В зарубежной практике такая технология носит названия: Selective Laser Sintering, Direct Metal Fabrication, Direct Manufacturing. Принцип формирования изделий при такой технологии заключается в послойном выращивании изделия, путем сваривания или спекания порошкового материала. В итоге можно получать детали сложной формы, которые обычными методами литья изготовить просто невозможно.

При такой технологии деталь создаётся добавлением новых слоёв к уже существующим и этим кардинально отличается от традиционных способов обработки заготовок резанием, когда из заготовки, «отсекая лишнее», получают готовую деталь. Новые методы способствует уменьшению расхода материалов и повышению производительности, что очень важно при создании опытно-промышленных образцов и готовых деталей.

Различают две группы методов, используемых для выращивания металлических деталей, которые отличаются способом соединения порошковых частиц в единое целое. Они соответственно основаны на лазерном спекании и осаждении порошков.

К первой группе методов относится технология спекания, которая была разработана в 1992 году фирмой DTM (в настоящее время это департамент 3D Systems Inc.). В этом случае тепло лазера соединяет вместе связующий полимер и металлический порошок, после чего изделие помещается в печь, где удаляется связующее, происходит инфильтрация и спекание металлического порошка.

Обработка лазером заключается в следующем. Вначале с помощью CAD-системы производится компьютерное проектирование процесса, включающее создание чертежа детали и разработку технологии нанесения покрытия. Затем в специальной камере с помощью ролика на подложку наносится слой металлического порошка и полимера. Толщина слоя выбирается из соображений прочности конкретно для каждой детали.

Лазерный луч, управляемый компьютером, «пробегает» по поверхности и спекает металл и полимер именно в тех местах, где необходимо, создавая при этом первый слой детали. Далее валик наносит новый слой порошка, после чего цикл повторяется до тех пор, пока не произойдет спекание всех частей будущего изделия.

Вот характеристики готового изделия, полученного на оборудовании Vanguard™ HS SLS system с помощью порошка LaserForm A6:

Удельный вес: 7,8 кг/м3

Предел текучести: 470 MПa

Предел прочности на разрыв: 610 MПa

Относительное удлинение: 2.0 — 4.0%

Модуль Юнга: 138 ГПa

— после инфильтрации: HRС = 10 – 20 (полированная поверхность);

— после спекания: HRС = 39

Теплопроводность: 39 Вт/(м·°С)

Различные порошки, используемые в качестве сырья, позволяют получать цельнометаллические изделия из драгоценных металлов, инструментальных, конструкционных сталей, кобальт-хромовых и других сплавов.

Наряду с лазерными технологиями, существуют методы осаждения порошков на поверхность с помощью специальных технологических решений. Технология Ultrasonic Consolidation основана на использовании вместо лазера ультразвука, который спекает слои порошка друг с другом.

Технология Electron Beam Melting заключается в послойном построении детали из металлического порошка, расплавляемого электронным пучком. Так называемая электронно-лучевая плавка обеспечивает мощный нагрев и высокую производительность установки. Процесс формирования детали происходит в вакууме при высоких температурах, что, вследствие уменьшения остаточных напряжений, способствует получению механических свойств, превышающих аналогичные свойства для литых и кованых деталей.

Существуют и другие методы, относящиеся к аддитивному производству, некоторые из них поставлены на поток и успешно работают в промышенности. Другие – находятся в состоянии разработки или используются в научных целях. В любом случае, принцип действия нового класса оборудования позволяет полностью решать проблему ликвации примесей и химической неоднородности, которая присутствует в литых изделиях, при сохранении комплекса механических свойств на уровне литых изделий и деталей, обработанных давлением. Аддитивными методами производства можно получать цельнометаллические детали, полые внутри или имеющие различные перегородки, что невозможно в практике обычного литейного производства. Также возможно получать изделия не только из металлов, но и из полимеров, керамики, композиционных материалов, в том числе и для изготовления литейной оснастки – форм, стержней и моделей. Указанные выше методы полностью компьютеризированы, и весь процесс проектирования и производства происходит с помощью специализированного программного обеспечения. Так, сотрудниками нашей компании разработаны основные технологические этапы создания моделей из полимерных материалов и общие решения по методам литья по выплавляемым и выжигаемым моделям.

Источник