Почвенная (грунтовая) коррозия

При укладке трубопроводов по подземной или наземной (в насыпи) схемам грунт является средой, в которой коррозионное разрушение происходит в основном по электрохимическому типу. Это обусловлено следующими факторами: грунт практически всегда содержит в порах скелета воду, а также различные химические реагенты, что делает грунт средой, обладающей ионной проводимостью. Таким образом, система металлическая труба – электролит представляет своеобразный гальванический элемент.

При грунтовой коррозии происходит сплошное неравномерное, (в однородных грунтах), язвенное, точечное и даже сквозное разрушение металла. В формировании этих разрушений большое значение имеют степень насыщенности пор грунта влагой, пористость грунта и его газопроницаемость, так называемое омическое сопротивление грунта. Так как газопроницаемость грунта в различных его точках неодинакова, то к разным участкам поверхности труб поступает разное количество кислорода, который, как отмечалось, является основным деполяризатором при почвенной коррозии. В результате на поверхности металла возникают микро- и макрокоррозионные пары, работа которых приводит к быстрому разрушению металла.

Способы защиты трубопроводов от наружной коррозии

Очевидно, что эффективность противокоррозионной защиты в значительной степени определяет надежность трубопровода. Важнейшим техническим мероприятием по борьбе с коррозией является предотвращение непосредственного контакта металла труб с агрессивной средой, что достигается созданием на поверхности трубопровода специальной оболочки, называемой изоляционным покрытием. Изоляционное покрытие имеет определенную конструкцию в зависимости от коррозионной активности окружающей среды. Срок службы металлических конструкций в естественных условиях окружающей среды часто относительно короткий. Продлить его можно в основном четырьмя способами, которые широко используются в практике. К ним относятся: изоляция поверхности трубопровода от контакта с внешней агрессивной средой; использование коррозионностойких материалов; воздействие на окружающую среду с целью снижения ее агрессивности; применение электрохимической защиты подземных металлических сооружений.

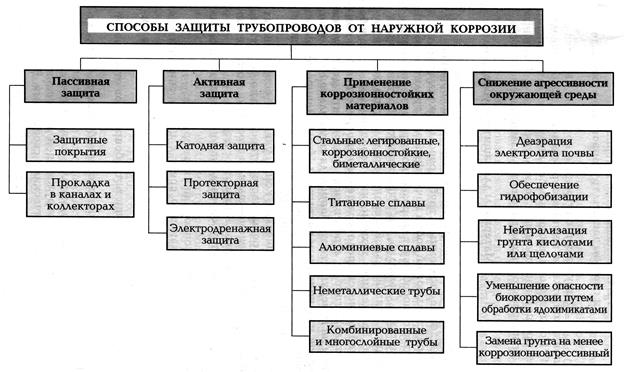

Классификация способов защиты трубопроводов от наружной коррозии представлена на рис. 15.1.

Первый способ носит название пассивной защиты. Он предусматривает:

а) нанесение на поверхность металла слоя химически инертного относительно металла и окружающей агрессивной среды вещества с высокими диэлектрическими свойствами. В качестве защитных материалов применяют различного рода мастики, краски, лаки, эмали, пластмассы. Эти материалы, жидкие в процессе нанесения, затем высыхают, образуя твердую пленку, которая обладает достаточной прочностью и хорошим сцеплением (адгезия) с поверхностью защищаемого металла.

Применение защитного слоя на металлических объектах – наиболее распространенный метод. Также наносят на изделия из малостойкого металла (обычно углеродистые стали) тонкого слоя другого металла, обладающего меньшей скоростью коррозии в данной среде (например, цинкование, хромирование или никелирование стальных изделий);

б) специальные методы укладки, часто применяемые для защиты подземных сооружений на территории городов и промышленных площадок, например коллекторную прокладку, при которой подземные трубопроводы размещают в специальных каналах. Изолирующим слоем в данном случае является воздушный зазор между стенкой трубопровода и каналом;

Рисунок 15.1 – Классификация способов зашиты трубопроводов от наружной коррозии

Второй способ защиты – введение в металл компонентов, повышающих его коррозионную стойкость в данных условиях, или удаление вредных примесей, ускоряющих коррозию. Он применяется на стадии изготовления металла, а также при термической и механической обработке металлических деталей. Во многих случаях легирование металла, мало склонного к пассивации, металлом, легко пассивируемым в данной среде, приводит к образованию сплава, обладающего той же (или почти той же) пассивируемостью, что и легирующий металл. Таким путем получены многочисленные коррозионностойкие сплавы, например нержавеющие стали, легированные хромом и никелем. Однако широкое внедрение этого способа сдерживается высокой стоимостью нержавеющих металлов.

Сюда же часто относят использование неметаллических материалов, обладающих высокой химической стойкостью (асбоцемент, бетон, керамика, стекло, пластмасса и т. д.). Однако изготовление изделий из коррозионностойких материалов не должно рассматриваться как способ защиты от коррозии: где нет коррозионного процесса, там нет и защиты от него.

Третий способ защиты предусматривает снижение агрессивности окружающей среды, которое можно добиться несколькими способами: деаэрация электролита почвы, гидрофобизация грунтов, нейтрализация грунта различными кислотами и щелочами, уменьшение опасности биокоррозии и замена грунта на менее агрессивный.

Четвертый способ– активная защита или электрохимическая защита (ЭХЗ) трубопроводов. Задача метода ЭХЗ подземных металлических сооружений – защита от почвенной коррозии, от коррозии блуждающими токами и торможение коррозионного процесса с целью исключения появлений отказов трубопроводов. Сюда относятся:

— постоянная катодная поляризация металлического сооружения, эксплуатирующегося в среде с достаточно большой электропроводностью. Такая поляризация, осуществляемая от внешнего источника электрической энергии, носит название катодной защиты. В некоторых случаях катодная поляризация может производиться не постоянно, а периодически, что дает ощутимый экономический эффект. При катодной защите изделию придается настолько отрицательный электрический потенциал, что оно становится катодом и разрушение металла теоретически невозможно;

— катодная поляризация, вызванная электрическим контактом сооружения с металлом, обладающим более отрицательным электродным потенциалом, например стального сооружения с отливками из магниевых сплавов. Более электроотрицательный металл (магний) в среде с достаточно высокой электропроводностью подвергается разрушению, и его следует периодически возобновлять. Такой металл называется протектором, а метод – протекторной защитой (от лат. «protector» – защитник);

— электродренажная защита, к этому методу можно отнести мероприятия по борьбе с блуждающими токами, которые осуществляются по двум основным направлениям: предупреждение или уменьшение возможности возникновения блуждающих токов на самом источнике тока и проведение специальных работ на защищаемом подземном сооружении по отводу блуждающих токов. Мероприятия первого направления – обязательная, но только начальная мера. Независимо от этого вида работ обязательно производится защита самих подземных сооружений: использование установок дренажной защиты – УДЗ, устройство электрических экранов, установка изолирующих фланцев (соединений) на трубопроводах.

Источник

4.11. Защита металлических материалов от коррозии в нейтральных аэрируемых средах

Для защиты металлических конструкций от коррозии в нейтральных аэрируемых средах (процессы электрохимической коррозии с кислородной деполяризацией) используются нижеследующие приемы.

1.Применение устойчивых металлов и сплавов

а) с повышенной термодинамической устойчивостью, например медь и сплавы на ее основе (латуни и бронзы), являющиеся достаточно устойчивыми в морской воде (j0Cu= + 0,35 B); медь применяют как в виде чистого металла, так и в виде сплавов с другими металлами – с цинком (латунь), цинком и алюминием, оловом или никелем (специальные латуни), оловом (оловянная бронза), алюминием (алюминиевая бронза), никелем (медно-никелевый сплав); медь широко используется как материал для арматуры водопроводных линий и отопительных систем;

б) склонные к пассивированию: алюминий (j0Al= — 1,67 B) и его сплавы (AlMn1, AlMn1Mg1, AlMgSi, AlZn5Mg1, AlZnMgCu и др.) пассивирующиеся в кислородосодержащих средах с образованием оксидной пленки из Al2O3 или Al2O3∙H2O (устойчив в средах с pH = 3-9); коррозионная устойчивость чистого алюминия понижается при наличии в нем катодных или анодных включений; титан (j0Ti= — 1,63B) и его сплавы, обладающие склонностью к переходу в пассивное состояние в нейтральных и окислительных средах, например в морской воде; легирование титана компонентами, повышающими анодную пассивируемость (Mo, Ta, Nb, Zr, Cr) или катодными добавками (Pd, Pt, Ru, Re), облегчающими переход в пассивное состояние, позволяет получать сплавы с высокой коррозионной устойчивостью не только в нейтральных средах, но и в растворахкислот; никель(j0Ni= — 0,25 B) и его сплавы с медью, молибденом и хромом которые в сильноокислительных средах пассивируются; эти сплавы устойчивы в щелочах различных концентраций, в растворах многих солей, в атмосфере и в природных водах; высокие прочностные и коррозионные свойства имеют сплавы никеля с медью – монели, содержащие около 30 % меди и 3…3 % марганца, алюминия, железа;

в)покрывающиеся защитными пленками вторичных, труднорастворимых продуктов коррозии (Zn в H2O, Pb в сульфатных растворах).

2.Удаление из электролита деполяризатора-кислорода (деаэрация электролита, обескислороживание

Деаэрируют воду, использующуюся для охлаждения паровых котлов, турбин, систем охлаждения металлургических агрегатов, термических печей и т.д.

Деаэрирование применяют для удаления из воды растворенного кислорода.

- термическое деаэрирование, при котором воду оборабатывыают паром в отдельном агрегате; в основе метода лежит тот факт, что растворимость кислорода падает с ростом температуры;

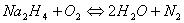

- химическое деаэрирование, при котором растворенный в воде кислород удаляется посредством реакции с сульфитом натрия (Na2SO3) или гидразином (N2H4) по следующим уравнениям:

3.Введение в электролит различных добавок, замедляющих течение коррозии

В одном случае это – торможение анодного процесса за счет введения в электролит веществ – пассиваторов (K2CrO4 ,NaNo2 и др.). Кроме того, используются вещества – ингибиторы коррозии (ИК). Они замедляют коррозию металлов в определенной коррозионной среде и придают им защитную способность при введении в вещества или материалы. Различают ингибиторы кислотной коррозии, растворов щелочей, неводных сред (бензин, нефть и другие), нейтральных сред и атмосферной коррозии.

В качестве ингибиторов коррозии для нейтральных сред применяют, в частности анодные ингибиторы, влияющие на анодную реакцию. Некоторые анодные ингибиторы, например хромат-ионы

(CrO42-) и нитрит-ионы (NO2—), а в присутствии воздуха фосфаты и молибдаты, действуют, вызывая образование защитного (пассивного) оксидного слоя на поверхности стали. Но, если концентрация ингибитора слишком мала, в оксидном слое могут возникать поры и дефекты, где может наблюдаться ускоренная коррозия. Поэтому такие ингибиторы называют «опасными ингибиторами».

4.Создание на поверхности металлических материалов защитных покрытий:

По способу защитного действия металлические покрытия делятся на катодные и анодные.

Катодные покрытия из Pb,Cu,Ni созданные на поверхности стальных изделий защищают последние чисто механически, т.к. величина их электродного потенциала (jп) больше, чем у стали (jп > jFe ). Поэтому главное, предъявляемое к ним требование — их беспористость.

Анодные покрытия из Zn ,Cd , ввиду того, что jп

Источник

Пассивная защита трубопроводов от коррозии

В статье описана дополненная классификация систем защиты подземного газонефтепровода.

Подземные газонефтепроводы работают в специфических коррозионных условиях, что обусловливает необходимость применения пассивных и активных систем защиты. По оценке WCO – Всемирная Организация Противодействия Коррозии (The World Corrosion Organization) ущерб от коррозии и затраты на борьбу с ней составляют порядка 2,2$ трлн. – это 3-4% ВВП в развитых странах. Например, в США – 3,1% (по последним данным NACE – национальная организация специалистов в области коррозии), в Германии – 2,8%, в России, Китае – выше 5%.

На сегодняшний день в России около 42 % всех аварий на газонефтепроводах происходит по причине коррозии. Поэтому эффективность противокоррозионной защиты в значительной степени определяет уровень надежности трубопровода. Вид защиты выбирают, исходя из технико-экономических соображений. Срок службы этих видов зависит от физико-химических параметров исходных материалов, качества очистки труб, а эффективность – от качественного нанесения изоляции. Нанесение защитного покрытия может осуществляться как в трассовых, так и в заводских условиях. На трассе используют различные виды битумно-мастичных и полимерно-ленточных покрытий, на заводе-изготовителе используют полимерные виды материалов, такие как: полиэтиленовые, эпоксидные, полипропиленовые покрытия. В заводских условиях для нанесения полиэтиленового покрытия используют метод продольной экструзии.

При разработке проектов принимают во внимание наличие или отсутствие блуждающих токов, коррозионную активность грунтов, вид противокоррозионной изоляции и пр.

В связи с этим, были продемонстрированы особенности протекания процессов коррозии подземных газонефтепроводов и изменения защитных свойств изоляционных покрытий в зависимости от вертикальной нагрузки и толщины изоляционного материала. А также предложено использовать защитные заземлители из разных материалов, которые уменьшают скорость коррозии и защитное покрытие переменной толщины.

Исследование основных средств и систем защиты трубопроводов от коррозии позволило проанализировать и дополнить классификацию существующих систем защиты трубопроводов от коррозии.

Источник

Деаэрация

Деаэрация – процесс удаления кислорода и других газов с водных сред. Коррозия в деаэрированной воде сводится к минимуму, поэтому деаэрация является эффективным практическим средством защиты металла от коррозии в пресной и морской воде. Деаэрацию применяют для уменьшения коррозионного разрушения не только железа и сплавов на его основе, но и латуни, свинца, меди, цинка.

Процесс деаэрации могут проводить химическим путем либо с использованием вакуума (вакуумная деаэрация).

Химическая деаэрация

Суть химической деаэрации заключается в том, что нагретую (горячую) воду пропускают сквозь колонну. Внутри колонна заполнена стальной насадкой. При прохождении вода вызывает коррозию стали. Большая часть растворенного в воде кислорода израсходуется на протекание коррозионных процессов. Это занимает довольно длительное время. Продукты коррозии (ржавчину) удаляют при помощи фильтрования. Деаэрированная таким способом вода применяется во многих системах, в особенности трубопроводных. Но метод довольно трудоемок, так как требует постоянного контроля, относительно частой замены стальных насадок. Легче использовать вакуумную деаэрацию либо применять специальные реагенты.

Техническая вода (не питьевая, предназначена для промышленного применения) чаще всего обрабатывается химическими реагентами. Некоторые используемые вещества токсичны.

Возьмем, к примеру, сульфит натрия. Взаимодействие проходит по реакции:

Для того чтоб убрать один килограмм кислорода, необходимо целых восемь килограмм сульфита натрия! При повышенных температурах процесс протекает довольно быстро, но стоит воде охладиться, как скорость взаимодействия очень сильно уменьшится. В некоторых случаях применяют катализаторы, которые интенсифицируют реакцию даже при небольшой температуре.

Вакуумная деаэрация

Вакуумная деаэрация осуществляется противотоком воды и пара. Вода поступает в виде множества тонких струек и брызг. За счет этого достигается большая площадь контакта пара и жидкости. Идет испарение кислорода и небольшого количества диоксида углерода. При единоразовой обработке можно удалить около 90 – 95 % растворенного в воде кислорода. Далее процесс идет намного сложнее и становится довольно трудоемким. Для более сильной деаэрации процесс повторяют неоднократно.

При таком способе деаэрации вода нагревается и ее можно использовать для питания бойлеров. Если же необходимо получить холодную воду, используют пароструйные или механические насосы, которые понижают давление и растворенные газы легко удаляются.

Для вакуумной деаэрации создано специальное оборудование с очень большой производительностью (миллионы литров в день).

Источник