Гидротермальный метод выращивания кристаллов

Какие минералы получают гидротермальным методом

Гидротермальный метод подходит для роста:

- бериллов: изумруда, а также красного, оранжевого, фиолетового оттенков, биксбита, морганита, аквамарина, параибы;

- корундов: желтых, синих, зеленых сапфиров и рубинов;

- кварцев: аметистов, цитринов, дымчатого (раухтопаз), горного хрусталя, двухцветного аметрина, а также фантазийных синих и голубых цветов.

С гордостью отметим, что RusGems – единственная компания в мире, которая выращивает изумруд колумбийского цвета – самую дорогую разновидность!

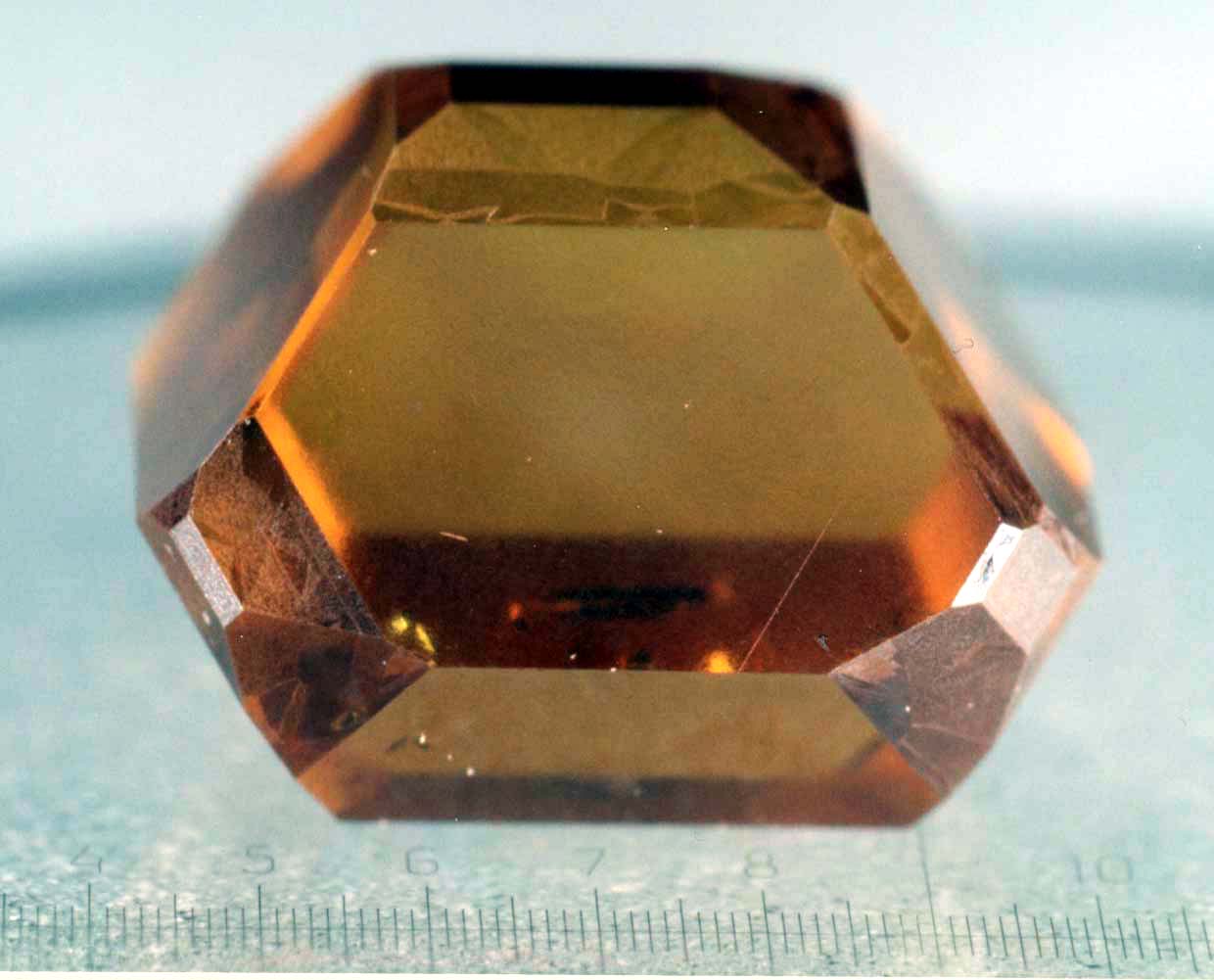

В результате роста мы получаем кристаллы-пластинки изумруда или корундов сравнительно небольшого размера (до 9 мм в высоту) с природными включениями. В зависимости от условий роста, они также могут обладать абсолютной чистотой и разным уровнем прозрачности. При этом мы получаем 100 % аналог натуральных камней: те же оптические, физические и химические свойства.

Для создания таких синтетических драгоценных вставок необходимо использование особых тиглей (емкостей) из тугоплавких металлов (в том числе золота, платины и иридия), поскольку в природе процесс роста требует множества условий, в том числе: высоких температур, давления и времени. Всё это значительно влияет на цену полученного материала.

Что касается кварца, то в ювелирном мире это сравнительно дешевый камень, самыми известными представителями которого являются: аметист, цитрин (желтый), празиолит (зеленый), розовый и лавандовый кварцы и особенно популярные в России – горный хрусталь и раухтопаз (дымчатый кварц). Так как в природе они образуются в менее сложных условиях, то и в лабораторном варианте кварцы получаются менее затратными и могут вырастать до, по сути, гигантских размеров – несколько килограммов. При этом гидротермальные кварцы в абсолютном большинстве чистые и не имеют примесей или включений, что соответствует лучшим представителям их натуральных собратьев.

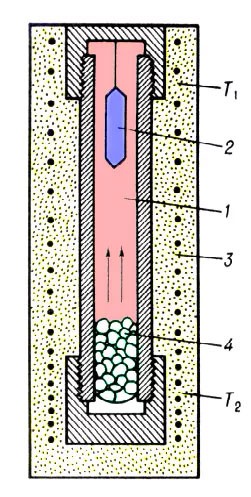

Рост гидротермальных кристаллов осуществляется в герметичных сосудах высокого давления (автоклавах), позволяющих проводить процесс синтеза при температурах более 600˚С и давлении свыше 1000 атмосфер. В них находятся природные кристаллы низкого качества, растворённые в водных растворах кислот или щелочей и затравка из натурального минерала (берилла, сапфира или кварца). Основную роль играет вода, растворяющая способность которой резко возрастает при высоких температурах и давлениях, обеспечиваемых в автоклаве. По сути, процесс кристаллизации происходит в результате температурного перепада: перегретый раствор внизу автоклава движется в верхнюю более холодную часть, где осаждается (кристаллизуется) на затравочных пластинах. Этот процесс непрерывен.

Схема автоклава для гидротермального синтеза Источник Гидротермальный способ выращивания кристаллов4.6. ГИДРОТЕРМАЛЬНЫЙ СИНТЕЗ Гидротермальный синтез (кристаллизация) лежит в основе метода выращивания монокристаллов, сущность которого — в использовании водных растворителей при высоких давлениях (до 300 МПа) и температурах 400—700 °С (673—973 К) для последующего выращивания монокристаллов различных веществ, практически нерастворимых при нормальном давлении в воде и органических растворителях. Снижение температуры процесса уменьшает их растворимость, и вещества выкристаллизовываются из водного раствора. С помощью гидротермального синтеза можно получать такие материалы, как карбонаты кальция, кобальта, марганца, оксиды алюминия, вольфрама и др. Этим методом получены монокристаллы ферритов, наибольшее применение он нашел в технологии выращивания монокристаллического кварца [1, 11, 12, 50]. Основные достоинства гидротермального метода: высокая скорость роста крупных кристаллов (для кварца до 6.35 мм в день при массе кристалла 800 г); сравнительно низкая температура процесса (в сравнении с плавлением); одновременность выращивания на затравках большого числа образцов; высокое качество и однородность кристаллов; доступность регулирования процесса; небольшие термические напряжения в материале. При использовании замкнутой системы и регулирования состава среды можно создавать окислительные и восстановительные условия. Это позволяет синтезировать кристаллы, выращивание которых другими методами затруднительно или невозможно. Гидротермальные растворы имеют низкую вязкость и плотность их сильно зависит от температуры. Это приводит к быстрой конвекции и очень эффективному переносу растворенного вещества, благодаря чему кристаллы растут быстро. Недостатки гидротермального метода сводятся в основном к жестким правилам техники безопасности, обусловленным применением оборудования, работающего при высоких давлениях в сочетании с нагревом. Против взрывоопасности необходимо применять ряд специальных мер. Помимо прочности сосуд должен обладать химической инертностью в щелочных и кислых средах, что требует применения дорогостоящих материалов (платина, золото и серебро). К недостаткам относят также длительность процесса и невозможность наблюдения за ним. Гидротермальный процесс проводится в автоклавах (рис. 4.23), помещаемых в печь и дополнительно подогреваемых снизу. Шихту 3 помещают в более горячую зону у дна сосуда (зона растворения), а рамку с затравочными кристаллами 1 — в верхней зоне (зоне кристаллизации). Зоны разделены между собой перфорированной перегородкой 2, что создает почти изотермические области, причем в верхней обеспечиваются условия для роста кристаллов одинаковых размеров. По мере приближения температуры к рабочей, шихта начинает растворяться и насыщает раствор. Верхняя часть автоклава менее нагрета, поэтому здесь раствор становится пересыщенным и кристаллизуется на затравках. Благодаря конвективным потокам, обусловленным перепадом температур АТ и зависящим от положения перфорированной перегородки, раствор, обогащенный веществом в нижней части, поднимается наверх в зону роста кристаллов; после обеднения концентрации он уносится обратно вниз. Этот непрерывный цикл растворения и кристаллизации позволяет выращивать крупные кристаллы. Выращивание монокристаллов кварца (низкотемпературная модификация а—Si02). Кварц обладает хорошими пьезоэлектрическими, акустическими, оптическими и диэлектрическими свойствами. Для выращивания кварца можно применять систему Na20 — —SiO—Н20. Фазовая диаграмма в координатах давление — температура при постоянном объеме показывает термодинамические условия стабильности этой системы (рис. 4.24). Минерализатор— это вещество в водном растворе, без которого кристаллизация либо не наступает, либо замедлена. Он повышает растворимость за счет образования новых растворов, увеличивает насыщение раствора и скорость роста кристаллов. В случае применения минерализатора даже в небольших количествах равновесная температура фазового перехода может быть смещена на 50 °С (К) и давление снизится на 15 % по сравнению с чистой водой. Растворимость кварца в чистых водных растворах даже при 7 = 400 °С (673 К) и давлении 160 МПа столь мала, что за продолжительный период времени признаков кристаллизации не обнаруживается. Слишком малые добавки — малоэффективны; при значительных их количествах наряду с кварцем могут выделиться из раствора другие кристаллы. Минимальная молярная концентрация минерализатора, при которой хорошо растут кристаллы, для NaOH составляет около 0,25 моля; при 0,4чмольном растворе наряду с а-кварцем образуется силикат Na. Эффективными минерализаторами являются NaOH, ЫаСОз, КОН, К.2С03; могут применяться и кислоты. Растворимость кварца — один из показателей технологического процесса выращивания монокристаллов из него. Кварц устойчив только при температуре ниже 573°С (846 К), следовательно, и температура кристаллизации его не должна превышать этого вначения. Только в гидротермальных условиях в присутствии минерализатора можно добиться растворимости кварца и нужных условий быстрой кристаллизации. Однако для этого нужно создать определенные условия (рис. 4.25). На диаграмме а — область существования системы кварц — вода; б — область существования системы кварц — водяной пар. Для технологии важно знать растворимость кварца, ее можно определить по методу массовых потерь. Взвешенные образцы материала помещают в гидротермальный сосуд и выдерживают в изотермических условиях некоторое время при различных значениях Т, Р и степени заполнения автоклава и определяют потери массы в результате растворимости образцов. В тех интервалах, где температурный коэффициент растворимости изменяется резко, там и происходит высокое пересыщение раствора, благоприятствующее выращиванию монокристаллов. Важным показателем процесса является температура и ее перепад АТ в нижней и верхней части автоклава. Представление о взаимосвязи этих технологических факторов со скоростью роста кристаллов (К, мм/день) может дать рис. 4.26 (/— Т=380°С (653 К), заполнение объема 80 %; 2— Т=347°С (620 К), заполнение объема 80 %; 3— 7 = 307°С (580 К), заполнение 85 %), из которого видно, что последняя зависит от АТ практически прямолинейно. Эффективное же значение АТ в данном сосуде наряду с другими факторами зависит от доли отверстий в площади перегородки (степени открытия). Даже при одинаковых внешних перепадах температур значения внутренних АТ могут различаться в зависимости от характера перегородки. Однако если значения скоростей пересчитать с учетом изменения АТ из-за разной степени открытия перегородки, то скорости окажутся постоянными. Зона кристаллизации в промышленных сосудах может иметь длину около 3 м, кристаллы растут по всей длине одинаково, так как условия почти изотермические. Немалую роль играет степень заполнения автоклава. Обычно она не превышает 80 % Для систем на основе NaOH и Na2C03. При увеличении до 87 % (7=400 °С, 673 К) значительно увеличивается скорость роста, но ухудшается совершенство кристаллов. На процесс выращивания влияет соотношение площадей растворяемой поверхности и площади растущих поверхностей кристаллов. Если она больше пяти, то скорость роста постоянна. При уменьшении соотношения уменьшается и скорость. Кинетические условия выращивания монокристаллов определяют следующие технологические показатели процесса: давление в автоклаве Р\ температура кристаллизации и разность температур АТ в зонах растворения 7Р и кристаллизации 7кр; процент заполнения объема автоклава; концентрация минерализатора; степень открытия перфорированной перегородки; специальные условия. В качестве примера для кварца можно привести следующие данные: Р= 140 МПа, 7Р=400°С (673 К), 7кр=360°С (633 К), Д7=40 К, степень заполнения объема — 80 %, состав растворителя NaOH— 1 м, степень открытия решетки — 5 %. Для выращивания монокристаллов ферритов больше применяют метод из растворов в расплавах. Но если при нормальном давлении не удается получить ферриты с требуемым катионным составом, то прибегают к гидротермальной технологии. Процесс проводят в небольших автоклавах из нержавеющей стали под давлением 150—300 МПа. В расплавленном состоянии феррит очень агрессивен, поэтому в автоклав помещают вкладыши из Ti, Ag, Au или Pt. В зависимости от вида раствора температура процесса может быть 375 (648)—725°С (998 К). В качестве растворителя используют, например, NH4C1. При диссоциации этого соединения образуются ионы аммония NH4+ и гидроксила (ОН)-, который, взаимодействуя с F203, превращает его в ион Fe204 с образованием феррита двухвалентного металла Ме2+. Суммарную реакцию можно выразить уравнением Me + Fe203+H20 4-MeFe204+H2. В зоне роста кристалла поддерживают температуру, которая на 50 °С (К) ниже, чем в зоне образования твердого раствора. Выращивание гидротермальным методом монокристалла магнетита требует поддержания в верхней части автоклава 7 = 430 °С (703 К), в нижней — 480°С (753 К). Время выдержки составляет 10—20 суток при скорости роста кристалла 0,05 мм/сутки. Источник Как синтезируют ювелирные камниСовременная история создания искусственных самоцветов началась в 1857 году, когда французский химик Марк Годэн, сплавив две соли — квасцы (сульфат калия и алюминия) и хромат калия, получил кристаллы рубина весом около 1 карата. К синтетическим ювелирным камням относятся искусственно полученные моно- или поликристаллические и аморфные химические соединения. Среди синтетических ювелирных материалов можно выделить две группы. К первой относятся камни, представляющие собой структурные и химические аналоги природных кристаллов, но отличаются составом и содержанием микропримесей. К ним, например, относятся — алмаз, рубин, сапфир, изумруд, аметист, александрит. А ко второй группе — камни, полученные в лабораторных условиях, но не имеющие аналогов в природе, например, фианит, иттрий-алюминиевый гранат (ИАГ), галлий-гадолиниевый гранат (ГГГ). Методы синтеза драгоценных камнейВ настоящее время применяются различные методы синтеза драгоценных камней и выращивания ювелирных кристаллов, основными из которых являются группы расплавных (методы Вернейля, Чохральского, зонной и гарнисажной плавки) и раствор-расплавных методов (методы флюса, гидротермального синтеза и синтеза ювелирных алмазов при высоких давлениях), а также некоторые другие. Метод Вернейля. В 1896 году французский ученый Огюст Вернейль сконструировал специальную печь с водородно-кислородной горелкой для синтеза рубинов, и началась эра промышленного производства синтетических ювелирных камней. Синтез драгоценных камней осуществляется из расплава, получаемого при плавлении шихты (в случае синтеза рубина шихта представляет собой смесь окислов алюминия и хрома). Печь сконструирована таким образом, что шихта осыпается вниз небольшими порциями в потоке кислорода, попадая в камеру горения, куда подается водород, и где расположена горелка. Здесь шихта плавится, а получившаяся капля попадает на керамическую подложку, на которой вначале образуется конус, переходящий потом в цилиндр — монокристалл. Полученный кристалл называется булей (см. фото 1), размер которой обычно составляет в длину 5-10 см при диаметре около 2 см (современные технологии позволяют получать були до 60-70 см в длину). Для получения були среднего размера требуется около 4 часов. Полученные кристаллы обладают сильным внутренним напряжением и часто раскалываются на несколько частей. Фото 1. Разноцветные фианиты (сырье) и буля синтетического рубина (внизу) (коллекция ГЦ МГУ, фото авторов) Методом Вернейля к настоящему времени удалось вырастить более ста различных видов кристаллов. Однако наибольшее промышленное значение он имеет, как правило, при выращивании рубина, сапфира и других окрашенных разновидностей корунда, включая и звездчатые камни, а также шпинели (См. фото 2). Фото 2. Ограненные синтетические рубины и сапфиры (коллекция ГЦ МГУ, фото авторов). Метод Чохральского. Данный метод позволяет получать кристаллы очень высокого качества. Исходное вещество (смесь окислов соответствующего состава) плавится в тигле из тугоплавкого металла (например, платины или иридия), который нагревается спиральным нагревателем, намотанным непосредственно на тигель. Кристаллизация начинается на затравке, касающейся поверхности расплава, которую постепенно вращают и поднимают (вытягивают) из расплава (со скоростью 5-30 мм/час). Полученные кристаллы представляют собой стержни диаметром 2,5-6 см и длиной 20-25 см. К кристаллам, выращиваемым этим методом относятся рубины, сапфиры, ИАГ, ГГГ и другие синтетические гранаты, а также александрит. Метод Чохральского позволяет получать кристаллы, которые являются прекрасным ювелирным материалом, поскольку они значительно более однородные, чем кристаллы, выращенные методом Вернейля. Метод гарнисажной плавки. Метод заключается в плавлении и кристаллизации вещества в его же собственной холодной «рубашке» и применяется для выращивания тугоплавких кристаллов (фианита, корундов, ИАГ и некоторых других). Для плавления вещества применяется высокочастотный нагрев. После нагрева расплав выдерживается несколько часов (для обеспечения отгонки примесей и установления однородности среды), затем медленно охлаждается, в результате чего кристаллизуются столбчатые кристаллы (См. фото 1). Метод зонной плавки. Суть метода заключается в следующем: исходная шихта, представляющая собой смесь предварительно прокаленных окислов основных исходных компонентов с примесями, и затравка помещаются в молибденовую лодочку, которая затем медленно протягивается вдоль нагревателя. По мере движения лодочки в шихте возникает довольно узкая расплавленная зона, которая при дальнейшем перемещении лодочки затвердевает с образованием монокристалла. Ширина получаемого кристалла 8 см, высота — 2 см, длина — 18 см, время роста 4 дня. Среди внутренних дефектов у выращенных кристаллов наблюдается блочность и трещиноватость. Данный метод синтеза драгоценных камней технически прост, позволяет выращивать монокристаллы в форме пластин и успешно применяется для получения крупных монокристаллов корунда различных окрасок, ИАГ и других синтетических гранатов. Метод синтеза из раствора в расплаве и гидротермальный синтез. При выращивании синтетических ювелирных камней широкое применение получили методы кристаллизации из раствора в расплаве (метод флюса) и из гидротермальных растворов. Выращивание кристаллов методом флюса в основном применяется для получения тугоплавких веществ, кристаллизация которых из расплава при быстром охлаждении невозможна. В качестве растворителей (флюса) служат расплавы легкоплавких окислов (свинца, молибдена, бора и др.) или солей (KF, PbF2, CaCl2и др.). Процесс синтеза проходит в платиновых, иридиевых или графитовых тиглях, помещенных в специальные печи. Кристаллизация происходит либо в результате постепенного охлаждения расплава, либо в условиях испарения расплава, либо методом температурного перепада. Данный метод позволяет получать кристаллы изумруда, корунда, александрита размером в несколько сантиметров (См. фото 3). Фото 3. Изумруды, выращенные гидротермальным и раствор-расплавным методом: сырье и ограненные камни (коллекция ГЦ МГУ, фото авторов). Для выращивания ювелирных кристаллов особенно перспективным является метод гидротермального синтеза. Рост кристаллов осуществляется в герметичных сосудах высокого давления (автоклавах), позволяющих проводить процесс синтеза при температурах 250-600˚С и давлениях в десятки и первые сотни мегапаскалей. В качестве растворителя в данном методе применяется вода, растворяющая способность которой резко возрастает при высоких температурах и давлениях, обеспечиваемых в автоклаве. Рост кристаллов осуществляется на затравках в результате температурного перепада. Метод гидротермального синтеза широко применяется для выращивания кварца различных окрасок (См. фото 4) и изумрудов. Гидротермальные кристаллы кварца достигают веса несколько килограмм, а размер изумрудов до 10 см. В последнее время началось использование метода для синтеза рубинов. Фото 4. Кристаллы кварца различных цветов, выращенные гидротермальным методом (коллекция ГЦ МГУ, фото авторов). Метод синтеза ювелирных алмазов при высоких давлениях. В феврале 1955 года появилось сообщение о первой успешной попытке синтеза алмаза, осуществленного в исследовательской лаборатории американской фирмы GeneralElectric. А в начале 1970 года в этой же лаборатории были получены кристаллы алмаза ювелирного качества различной окраски весом до 1 карата. В настоящее время синтетические алмазы производятся не только в США, а также в Швеции, ЮАР, Японии и в России. Основным промышленным методом синтеза алмазов является раствор-расплавный металл-углеродный синтез при высоких давлениях (температура 1400-1600˚С, давление 5000-6000 МПа). В качестве исходной шихты обычно используют графит (хотя возможны и другие углеродсодержащие вещества) и металлы или сплавы железа, никеля, кобальта, платины и палладия. Для создания необходимых термобарических параметров используют мощные гидравлические прессы, снабженные камерами высокого давления. В настоящее время достигнуты большие успехи в области синтеза алмаза, синтезируют и цветные, и бесцветные алмазы очень разных рызмеров (См. фото 5, 6). Фото 5. Синтетический алмаз российского производства (коллекция ГЦ МГУ, фото Д. Ермолаева) Фото 6. Ограненный синтетический алмаз российского производства (коллекция ГЦ МГУ, фото Д. Ермолаева) Помимо описанных методов синтез получения монокристаллов ювелирных камней существуют методы выращивания поликристаллических агрегатов — бирюзы, малахита и также методы выращивания благородного опала. В большинстве случаев методика синтеза драгоценных камней этих и некоторых других ювелирных материалов является коммерческой тайной их производителя. Таким образом, в настоящее время на рынке часто можно встретить ювелирные изделия, в которых в качестве вставок применяются синтетические камни. Поскольку технологии получения синтетических материалов постоянно совершенствуется, то можно ожидать, что в будущем их количество возрастет, а также улучшится их качество и сходство с природными камнями. Источник ➤ Adblockdetector |