ГРАНУЛИРОВАНИЕ МЕТОДОМ ПРЕССОВАНИЯ

I. Анализ моделей уплотнения порошков при их непрерывном прессовании

Технологический процесс получения гранулированных продуктов методом прессования состоит из следующих основных стадий: получение порошковидных продуктов, смешение порошков, прессование (прокатка смеси порошков), дробление и рассев продукта. Определяющей стадией этого технологического цикла является операция непрерывного прессования, характеризуемая уплотнением порошка от начальной насыпной плотности у0 ДО конечной ул.

В одной из первых отечественных работ по теории уплотнения порошкообразных материалов показано [1], что прокатка порошка в полосу отличается от прокатки компактного материала и, в то же время, имеет с ней много общего. Ввиду того, что объем, занимаемый порошком до и после прокатки изменяется, автор [1] предлагает вести расчет по массе порошка, которая остается постоянной до и после прокатки. В работе [18] с использованием в качестве основного уравнения равенства масс выведена формула для расчета плотности ленты после валкового пресса

где ул — плотность ленты после валкового пресса; уо—насыпная масса порошка; т, — коэффициент вытяжки; ар — угол прокатки; R — радиус валков; /гл — толщина ленты.

Основным препятствием к использованию уравнения (VI-1) служит трудоемкость достоверного определения коэффициента вытяжки для порошкообразных материалов.

В работе [18] отмечается, что плотность ленты и ее толщина в процессе прокатки формируются в результате взаимодействия всех геометрических и физико-механических параметров, связанных между собой сложными зависимостями, не поддающимися математическому описанию. С учетом этого авторы [18] предлагают эмпирическую зависимость для расчета плотности ленты после валкового пресса

где С — эмпирический коэффициент, характеризующий суммарное действие геометрических и физико-механических параметров процесса, т. е. «всю полноту незнания».

Основным параметром, влияющим на толщину и плотность ленты, является удельное давление прессования. Определению эпюр распределения удельных давлений по зонам валкового пресса посвящен ряд экспериментальных и теоретических работ [18, 29, 58, 124]. В работе [58] предложен аналитический метод построения эпюр удельного давления для различных зон валкового пресса.

На рис. VI-1 изображена расчетная схема непрерывного уплотнения порошка в валковом прессе. Угол прокатки щ определяет положение начала зоны деформации и толщину начального сечения Ир. Угол упругого сжатия валков

Гранулирование материалов

МЕТОДИКИ И ПРИМЕРЫ ИНЖЕНЕРНЫХ РАСЧЕТОВ ПРОЦЕССОВ ГРАНУЛИРОВАНИЯ ХИМИЧЕСКИХ ПРОДУКТОВ

Рассмотренные в предыдущих главах физические и математические модели, механизмы гранулообразования, зависимости качества гранул от параметров процесса, а также практические рекомендации по проведению гранулирования различными методами позволяют разработать методики расчета процесса …

Машины для гранулирования методами таблетирования, прессования (и <формования

Таблеточные машины. Эти машины широко применяют в производстве катализаторов, при переработке термореактивных пластмасс, в фармацевтической промышленности и т. п. При таблетировании возможно получение из порошка компактных гранул-таблеток определенных физико-механических свойств …

Разбрызгиватели и грануляционные башни

При гранулировании разбрызгиванием жидкости в инертную среду (газовую или жидкую) основным аппаратом, определяющим размер и форму гранул, является разбрызгиватель. От качества его работы зависит не только равномерность размеров полученных гранул, …

Продажа шагающий экскаватор 20/90

Цена договорная

Используются в горнодобывающей промышленности при добыче полезных ископаемых (уголь, сланцы, руды черных и

цветных металлов, золото, сырье для химической промышленности, огнеупоров и др.) открытым способом. Их назначение – вскрышные работы с укладкой породы в выработанное пространство или на борт карьера. Экскаваторы способны

перемещать горную массу на большие расстояния. При разработке пород повышенной прочности требуется частичное или

сплошное рыхление взрыванием.

Вместимость ковша, м3 20

Длина стрелы, м 90

Угол наклона стрелы, град 32

Концевая нагрузка (max.) тс 63

Продолжительность рабочего цикла (грунт первой категории), с 60

Высота выгрузки, м 38,5

Глубина копания, м 42,5

Радиус выгрузки, м 83

Просвет под задней частью платформы, м 1,61

Диаметр опорной базы, м 14,5

Удельное давление на грунт при работе и передвижении, МПа 0,105/0,24

Размеры башмака (длина и ширина), м 13 х 2,5

Рабочая масса, т 1690

Мощность механизма подъема, кВт 2х1120

Мощность механизма поворота, кВт 4х250

Мощность механизма тяги, кВт 2х1120

Мощность механизма хода, кВт 2х400

Мощность сетевого двигателя, кВ 2х1600

Напряжение питающей сети, кВ 6

Более детальную информацию можете получить по телефону (063)0416788

Источник

Способ получения удобрений в виде прессованных гранулятов

Изобретение относится к получению калийных удобрений в виде гранулятов, которые даже при повышенной относительной влажности устойчивы при хранении. К сухим солям калийных удобрений добавляют сухой оксид магния и/или оксид кальция в тонкоизмельченном виде перед прессованием. Количество добавки в сухом грануляте составляет 0,2-2,0%, при этом в качестве оксида кальция вводят негашеную известь, а смесь оксид кальция/оксид магния является предпочтительно жженым доломитом. Полученное удобрение обладает высокой остаточной прочностью при продавливании, при хранении во влажном климате. 4 з.п. ф-лы, 2 табл.

Данное изобретение относится к прессованию калиевых солей для получения удобрений в виде гранулятов, в частности хлорида калия, полученных обработкой неочищенных солей или золей путем кристаллизации или флотации.

Обычно грануляты калиевых солей получают таблетированием или гранулируют прессованием. При таблетировании влажную соль после удаления воды смешивают с высушенным тонкодисперсным порошком соли (рециркулированной пылью), а также с вспомогательными таблетирующими средствами и вводят воду или отработанный щелок до соответствующей влажности таблетирования и наконец уплотняют в барабане в круглые гранулы. Образовавшиеся «сырые» гранулы затем сушат.

При гранулировании прессованием уже высушенный тонкодисперсный продукт прессуют на прессах (например, вальцовых прессах) в так называемые пластинчатые элементы толщиной в несколько мм, которые затем подвергают размалыванию и просеиванию. Крупнозернистый продукт просеивания образует готовый продукт, тогда как мелкие просеявшиеся зерна рециркулируют. (Ullmanns Encyklopadie der technischen Cheinie, 4 издание, том 13, стр. 471, Verlag Chemie-Weinheim). Вспомогательные гранулирующие средства при гранулировании не добавляют. Полученные прессованные грануляты являются твердыми и при нормальной средней влажности, преобладающей в средних широтах, устойчивы при хранении.

При высокой относительной влажности воздуха, которая встречается, например, в тропических странах, происходит повышенное поглощение воды прессованными гранулятами. Это может привести в дальнейшем к разрушению гранул, увеличению доли мелкодисперсных частиц и к затвердеванию продукта.

Явления разрушения, которые, например, происходят в лизунцах для животных под влиянием погоды под открытым небом, предотвращают следующим образом согласно, среди прочих, патенту US 2599436: солевой компонент, как правило, хлорид натрия, смешивают с компонентами: до 5% МgО, а также до 12,5% 20%-ного раствора МgСl2 и отверждают в формах.

Такой путь невозможен при гранулировании прессованием калийных солевых удобрений, потому что это компактирование является сухим способом, при котором прессование давлением играет решающую роль для прочности гранулята. Кроме того, при таком способе не обеспечивается требуемое химическое качество гранулятов удобрений.

Перед изобретением поставлена задача получения твердого и устойчивого прессованного гранулята, который даже в экстремальных климатических условиях, таких как высокая относительная влажность и повышенная внешняя температура, не разлагается даже при длительном хранении. Причем необходимое химическое качество гранулируемых солей не должно ухудшаться.

Обнаружено, что поглощение воды прессованным гранулятом, например калийным солевым удобрением марки 60-еr, из окружающего влажного воздуха может быть значительно уменьшено, если добавлять к высушенной подлежащей гранулированию мелкодисперсной соли незначительное количество оксида магния в виде порошка с образованием сухой смеси, которую перерабатывают в гранулят известным способом прессования.

Далее обнаружено, что полученный таким способом прессованный гранулят обладает даже при повышенных влажности и температуре остаточной твердостью при продавливании, которая выше, чем у необработанных согласно данному изобретению контрольных прессованных гранулятов. Этот эффект может наблюдаться даже после длительного хранения при высокой относительной влажности. Этот продукт остается зернистым и стабильным.

Положительный эффект может наблюдаться при всех стандартных спецификациях МgО.

На практике мелкодисперсную подлежащую гранулированию соль, как, например, мелкодисперсный высушенный кристаллизат КС1 из процесса растворения или из процесса флотации, смешивают с тонкоизмельченным оксидом магния и смесь обычным способом прессования, например вальцовым прессованием, прессуют в пластинчатые элементы. Последние затем размалывают и обычным циклическим способом с сортировкой перерабатывают в гранулят с требуемой величиной зерен. Предложено устанавливать содержание сухого МgО от 0,2 до 2,0%, предпочтительно 1,0-1,5%, в расчете на количество сухого гранулята. Более высокое содержание ведет к несущественному улучшению результатов, которые, однако, не пропорциональны происходящему уменьшению содержания активного вещества в конечном грануляте.

Положительный эффект также увеличивается, если перед прессованием прибавляют незначительное количество оксида кальция, предпочтительно негашеной извести в виде порошка или жженого доломита (СаО/МgО). Предложенный способ не ограничивается гранулированием хлорида калия, но равным образом применим для других калийных солевых удобрений, например, для сульфата калия.

Данное изобретение поясняется ниже на следующих примерах его осуществления.

Пример 1. К сухой мелкодисперсной флотационной соли марки 60-еr перед прессованием на вальцовом прессе прибавляют такое количество стандартного порошка оксида магния, чтобы при непрерывном процессе гранулирования в цикле с сортировкой на ситах содержание МgО в расчете на количество готовых гранул составляло 1,3%. Путем перемешивания перед и после прессования МgО распределяется в агрегатах равномерно.

Полученный гранулят складировали и в процессе хранения измеряли поглощение воды и прочность при продавливании. Получены следующие результаты в сравнении с полученным в равных условиях гранулятом без добавки МgО (см. табл.1).

Сравнение результатов измерений свидетельствует при увеличивающемся времени хранения в данных условиях о заявленном эффекте, а именно о примерно одинаково незначительном поглощении воды гранулятами с МgО в противоположность сильно возрастающему поглощению воды контрольным гранулятом. Равным образом воспроизведен заявленный эффект относительно проявления прочности при продавливании гранулята согласно изобретению. Относительно высокая начальная прочность при продавливании остается таковой при более длительном хранении гранулята с МgО, тогда как у контрольного гранулята установлено сильное уменьшение прочности при продавливании.

Пример 2. Противопоставление заявленных эффектов спрессованной в лабораторных условиях тонкодисперсной соли КС1 марки 60-ег с МgО, а также спрессованной тонкодисперсной соли КС1 марки 60-еr с СаО, каждая в количестве 1,5%, в сравнении с гранулятом без добавки показано в тaбл. 2.

Заявленный эффект воспроизведен так же, как в примере 1, причем установлено, что положительное влияние СаО по сравнению с МgО различается незначительно.

1. Способ получения калийных удобрений в виде влагостойких прессованных удобрений путем прессования сухих мелкодисперсных солей в чешуйки и последующего размалывания и просеивания, причем к сухим солям перед процессом прессования равномерным дозированием добавляют сухой оксид магния и/или оксид кальция с получением гомогенной смеси.

2. Способ по п.1, отличающийся тем, что доля добавки в сухом грануляте составляет 0,2-2,0%.

3. Способ по п.1 или 2, отличающийся тем, что доля добавки предпочтительно составляет 1,0-1,5%.

4. Способ по одному из пп.1-3, отличающийся тем, что оксид кальция является предпочтительно негашеной известью.

5. Способ по одному из пп.1-4, отличающийся тем, что смесь оксид кальция/оксид магния является предпочтительно жженым доломитом.

Источник

Гранулирование удобрений методом прессования

Уже на заре промышленного производства минеральных удобрений агрономы осознали, что порошкообразные удобрения отличаются повышенной гигроскопичностью, склонностью к слеживанию и рассеваются очень неравномерно.Поэтому, начиная с середины 80-х годов, практически все твердые удобрения на рынке присутствуют в гранулированном виде, что обусловлено их бесспорным преимуществом по сравнению с порошкообразными. Гранулированные минеральные удобрения обладают лучшими физическими и агрохимическими свойствами.

При грануляции удобрений в первую очередь достигается улучшение их физических и механических свойств: они не пылят при внесении, снижаются потери при транспортировке, хранении и внесении в почву, имеют повышенную рассыпчатость, меньше склонны к слеживанию при хранении, выровненный гранулометрический состав и низкое содержание мелкодисперсной фракции (размером менее 1 мм) позволяет их транспортировку и хранение навалом, а также улучшает распределение по поверхности поля при внесении разбрасывателями. Гранулированные удобрения легче дозировать и упаковывать, производственные процессы при этом могут быть максимально автоматизированы и механизированы.

Агрохимическую эффективность гранулированных удобрений обеспечивает равномерность состава каждой гранулы, одинаковое содержание и соотношение макро- и микроэлементов.

Д

Процесс грануляции является одним из ключевых операций в технологии производства минеральных удобрений, напрямую влияющим на качество продукта. Метод гранулирования определяет не только различные физические свойства удобрения, но и его агрохимическую эффективность.

От используемого метода грануляции зависит форма гранулы. Наилучшей является близкая к сферической форма, без выступающих неровностей, что сводит к минимуму образование пыли при транспортировке. Чаще всего выпускают гранулы размером 1-4 мм, но могут быть и другие размеры (в Европе часто предпочтение отдается гранулам с размером 2-5 мм). При этом гранулометрический состав удобрений должен быть как можно ýже, а содержание мелкодисперсной фракции (менее 1 мм) – как можно меньше. Также к гранулированным удобрениям предъявляются требования прочности (статическая и динамическая), рассеваемость, слеживаемость и др.

Немаловажным является также темп растворения гранулы после ее внесения в почву. При этом прочность гранулы подбирается с таким условием, чтоб обеспечить определенные агрохимические требования. Гранула не должна быстро разрушаться, чтоб уберечь элементы питания от негативных взаимодействий с почвенным раствором (особенно это актуально для фосфорных удобрений), но она также не должна лежать в почве «мертвым грузом».

Спрос на комплексные удобрения в мире постоянно растет. Страны с развитыми экономиками с каждым годом наращивают процент применения комплексных удобрений по отношению к однокомпонентным. Так, в Японии на долю комплексных приходится 65%, в Польше – 75%, Финляндии – до 90%. В Украине также в последние годы сложилась тенденция применения фосфора и калия преимущественно в составе многокомпонентных NPK удобрений (в т.ч. тукосмеси).

При производстве комплексных NРK удобрений сегодня применяют четыре основных технологии:

2. Паровая грануляция (еще называемая физической грануляцией);

3. Гранулирование методом компактирования (сухое гранулирование);

4. Балк блендинг (приготовление тукосмесей).

Метод химической грануляции

Этот метод широко применяется в наиболее многотоннажных производствах. Грануляция проводится в грануляторах барабанного типа (аммонизатор-гранулятор, барабанно-грануляиционная сушилка), шнеках-грануляторах, сушильно-распылительных агрегатах и др.

Метод химической грануляции отличается тем, что включает стадию аммонизации промежуточных фосфорно- (азотно-) кислых суспензий перед подачей в гранулятор либо их непосредственную нейтрализацию в аммонизаторе-грануляторе.

Характерным является то, что в процессе химической грануляции удобрений между компонентами происходят возможные химические реакции. Исследования О.Б. Дормешкина (2016) показали, что химизм процесса получения комплексных удобрений при введении хлорида калия перед стадией гранулирования в частично или полностью аммонизированные фосфорнокислые суспензии, а также фазовый состав образующихся продуктов существенно отличается от состава комплексных удобрений, полученных методом компактирования.

Вследствие этого сложносмешанные комплексные удобрения, полученные с введением хлорида калия перед стадией гранулирования и применением метода окатывания в аппаратах барабанного типа по своим физическим и агрохимическим свойствам превосходят аналогичные марки удобрений. Такое удобрение имеет высокую прочность гранул, практически не слеживается при хранении. Калий в этих удобрениях присутствует преимущественно в виде сульфата калия-кальция (сингенита), образующегося при введении калия хлористого в плав. А поскольку растворимость сингенита в воде невелика (0,25 г/100 г Н2О), то эти удобрения будут обладать свойствами медленнодействующих по калию.

Полученные гранулы характеризуются однородным составом, без видимых вкраплений калия хлористого, имеют сферическую форму и высокую прочность.

Этим методом производят удобрения на крупных заводах, построенных еще в советское время, где есть возможность работать с такими агрессивными веществами, как аммиак и кислоты. На украинском рынке это отечественные NPK удобрения («Сумыхимпром», «ДЗМУ»), комплексные удобрения производства РФ (кроме «Arvi NPK»), Польши (Grupa Azoty, Luvena, Siarkopol), Сербии (Elixir Zorka), Республики Беларусь (кроме «Беларуськалий»).

Основным недостатком этого метода грануляции являются дороговизна и сложность процесса, поскольку помимо грануляции необходимы еще стадии сушки и охлаждения, что требует дополнительных затрат энергии. Также такой процесс грануляции имеет малую гибкость при изменении состава продукта. Поэтому, как правило, крупные заводы, использующие этот метод грануляции, ограничивают свой ассортимент несколькими марками. И марки, поступающие на рынок, часто представляют собой компромисс между технологическими возможностями процесса производства и требованиями сельского хозяйства.

Паровая грануляция

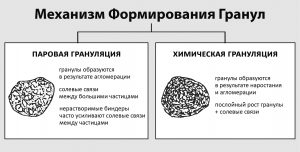

Наряду с химической грануляцией относится к методам влажного гранулирования путем окатывания измельченных, увлажненных и подогретых исходных компонентов (например, калия хлористого, аммофоса, диаммофоса, карбамида, сульфата аммония и др.), при этом необходимая для этого пластичность материала создается за счет дополнительного введения жидкой фазы в виде пара.

Паровая грануляция делится на два типа в зависимости от источника азота:

(1) на основе сульфата аммония и

(2) на основе карбамида.

Производство удобрений на основе сульфата аммония проще, а получаемые гранулы более округлой формы.

Это достаточно новая технология гранулирования, использующая свойства пара как газа легко диффундировать между порошкообразными частицами, способствуя их агломерации. После конденсации пара на поверхности частиц, вода образует на их поверхности тонкую горячую пленку, для удаления которой при сушке необходимо значительно меньшее количество энергии, чем при использовании метода химической грануляции. При этом гранулы образуются сферической формы, имеют большую площадь поверхности, чем при химической грануляции, в результате чего быстрее растворяются.

Основное преимущество такого метода грануляции по сравнению с химической состоит в возможности производить удобрения в широком диапазоне марок. Недостатком удобрений, произведенных методом паровой грануляции, являются худшие физические свойства по сравнению с удобрениями, гранулированными химическим методом: гранулы менее прочные, быстро впитывают влагу, что ограничивает их длительное хранение и транспортировку.

Путем производства комплексных удобрений методом паровой грануляции идут компании «Беларуськалий» и «Арви», предлагающие свою продукцию и на рынке Украины.

Гранулирование методом компактирования (прессования)

В последние годы этот метод производства комплексных удобрений становится все более популярным. Метод сочетает в себе преимущества как химической грануляции, так и простого смешивания удобрений (тукосмесей). При этом могут быть смешаны такие компоненты, которые сложно гранулировать другими методами. Используя этот метод гранулирования, нет необходимости в сушке (поскольку для процесса не требуется добавление влаги) или охлаждении, а изменение состава производимого удобрения происходит достаточно быстро и просто.

Технология представляет собой сухой процесс, в котором исходные компоненты в порошковом виде уплотняются за счет высокого давления, создаваемого внутри валкового пресса . При этом поверхности частиц располагаются достаточно близко, чтоб началось действие межмолекулярных или электростатических сил, вызывающих их сцепление.

Лучше всего прессуются на валковых пресс-машинах пластичные (легко деформируемые) удобрения: карбамид, аммиачная селитра, фосфаты аммония, калийные и другие соли. При прессовании малопластичных солей необходимо введение связующих веществ.

Метод компактирования используется еще с 1960-х годов для гранулирования калия хлористого, а в последние десятилетия привлекает внимание и производителей NPK удобрений.

Метод прессования имеет лучшую адаптируемость к местным условиям и высокую гибкость при использовании различного сырья, что позволяет не зависеть от ограничений в поставках. Высокая гибкость процесса производства позволяет легко адаптировать продукцию к спросу на рынке. Возможно производство небольших объемов очень специфических продуктов, под определенные условия, культуру, климат. При этом обеспечивается высокая гомогенность состава.

При гранулировании карбамида и комплексных удобрений на его основе, использование метода прессования позволяет снизить дополнительное образование биурета в 10 раз по сравнению с другими методами.

Метод прессования позволяет производить гранулы с различной скоростью растворения в почве, что достигается подбором добавок (связующих веществ), а также изменением давления, создаваемого в процессе прессования.

На прочность гранул особое влияние имеет процесс дробления спрессованных листов. При использовании валковых дробилок достигается высокая производительность и большой выход товарной продукции, однако продукт содержит определенное количество недостаточно прочных гранул, которые при хранении или транспортировке разрушаются. Дробилки ударного типа менее производительные, однако обеспечивают более высокую прочность продукта.

Этот метод производства сложных удобрений подходит для небольших и средних компаний и требует относительно небольших инвестиций. Производство просто в обслуживании и эксплуатации, нет высоких требований к квалификации персонала, который может составлять всего несколько человек.

В отличие от гранул, полученных другими методами и имеющими сферическую форму, удобрения, полученные методом компактирования имеют гранулы неправильной формы, немного приплюснутые. Неровная поверхность и форма гранул может стать причиной их слеживаемости при транспортировке и хранении .

В Украине метод компактирования использует ГК «УкрТехноФос» на новом заводе в Ровенской области, где планируется выпуск NPK удобрений различных марок.

Балк блендинг (Bulk Blending)

Подразумевает процесс объемного смешивания, при котором удобрение формируется путем простого смешивания исходных гранулированных компонентов.

Этот метод очень популярен в США, при этом производство локализируется вблизи места внесения без перевозки готовой тукосмеси на дальние расстояния, что уменьшает процесс сегрегации (расслоения).

В Украине тукосмеси в последние годы теряют свою популярность, уступая место более прогрессивным комплексным сложносмешанным удобрениям, в которых все основные элементы питания находятся в одной грануле. Тукосмеси были актуальны в конце 1990-х – в начале 2000-х годов, когда ассортимент производимых заводами NPK удобрений был ограничен. По мере увеличения заводского ассортимента сложносмешанных NPK удобрений тукосмеси начали сдавать свои позиции. По цене тукосмеси ненамного уступают сложносмешанным NPK, а по физическим и агрохимическим свойствам уступают им значительно. Это в частности поясняется тем, что для производства тукосмесей используются уже готовые упакованные удобрения и гранулированный калий хлористый, более дорогой по сравнению с мелкокристаллическим, используемым при производстве сложносмешанных NPK.

Недостатком тукосмеси является сегрегация смеси (разделение на компонентные слои) во время транспортировки и погрузочно-разгрузочных работ, что нарушает условие равномерности состава и, в результате, равномерности распределения элементов по поверхности поля.

Основным преимуществом этого метода производства комплексных удобрений является использование достаточно недорогой установки, быстрота и легкость переключения на изготовление различных марок в широком диапазоне. Тут появляется возможность производства марки «на заказ», под определенные условия. Но с развитием мощностей по производству NPK удобрений методом компактирования и паровой грануляции, позволяющих легко менять состав производимых продуктов, доля тукосмесей на рынке будет уменьшаться. Правда, не последнюю роль в этом процессе может сыграть ценовая политика, которая может оказаться на стороне тукосмеси.

Также тукосмеси имеют больше перспектив для применения в системе дифферинцированного внесения удобрений, когда для разных участков поля необходим индивидуальный подход.

Основные исходные материалы и удобрения, используемы для производства комплексных удобрений (Источник: Encyclopedia of Soil Science / Ed. Rattan Lal, 2006 )

Таким образом, эффективность процесса грануляции зависит от механизма гранулообразования, который, в свою очередь, определяется способом гранулирования. От выбранного способа, а также от условий кондиционирования, зависит форма гранулы (а отсюда – ее аэродинамика), удельная поверхность, прочность, склонность к слеживаемости, скорость разложения в почве. А указанные характеристики напрямую оказывают влияние на агрономическую эффективность удобрения. Указанные в статье моменты должны учитываться при выборе удобрения наряду со всегда доступной информацией о его составе и цене действующего вещества.

Ирина Логинова кандидат сельскохозяйственных наук

Источник