Комплекс (линия) гранулирования минеральных удобрений и прочих материалов

Технологический комплекс (линия) смешивания минеральных удобрений и прочих материалов с их гранулированием.

Комплекс (линия) состоит из следующего оборудования:

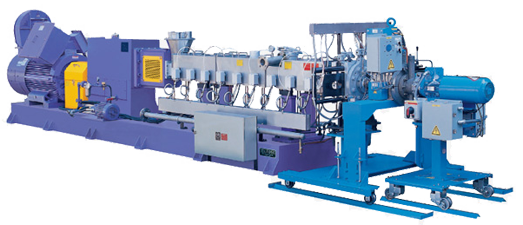

— Смеситель — первичный гранулятор барабанный экструдер ОПТИ-ЛАЙН-OKTAEDR-3RT.

Производительность – до 20 тонн в час.

Для плавной и точной регулировки производительности оборудования применяется мотор-редуктор с частотным преобразователем.

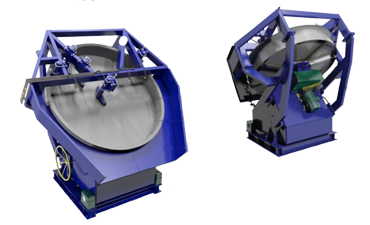

— По пожеланию заказчика в комплектность технологической линии гранулирования (экструдирования) включается оборудование для вторичной грануляции — гранулятор тарельчатый ОПТИ-ЛАЙН-OKTAEDR-1TG.

Производительность согласованная с первичным гранулятором (экструдером). Для плавной и точной регулировки производительности оборудования также применяется мотор-редуктор с частотным преобразователем.

— В процессе смешивания и гранулирования материалов обеспечивается непрерывное точное весовое дозирование твердых и жидких компонентов и строгое соблюдение рецептуры и технологии приготовления продукции.

— Сушилка готовой продукции. Потребляемые энергоресурсы — природный газ, сжиженный газ, дизельное топливо и другие виды топлива или электрический нагрев.

— Охладитель готовой продукции. Охлаждение с помощью проточной воды или воздуха.

— Вспомогательное технологическое оборудование.

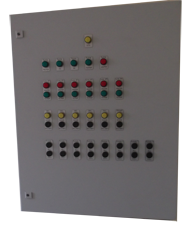

— Пульт управления комплексом (линией) экструдирования — грануляции, который обеспечивает комплексное управление всем технологическим оборудованием как единым производственным технологическим изделием.

Данная линия смешивания и гранулирования универсальная и предназначена как для получения гранулированных тукосмесей, нитроаммофоски (NPK15:15:15 и NPK16:16:16), других многокомпонентных сложносоставных минеральных удобрений так и химической прочей продукции. Производительность, технология, рецептуры и другие параметры обсуждаются.

По запросу — оборудование для гранулирования методом расплавления. Например, получение гранулированной серы из комовой серы.

Источник

Линии для производства удобрений, Оборудование для производства цемента , Системы линейного перемещения

Барабанный гранулятор

Барабанный гранулятор представляет собой разновидность оборудования для производства гранулированного сырья, которое широко используется в сельскохозяйственной промышленности. Барабанный гранулятор можно использовать как самостоятельное оборудование или в комплексе с другим оборудованием для производства удобрений.

Особенности конструкции дробилки барабанного типа

- Барабанный гранулятор Right Machinery подходит как для горячего так и холодного гранулирования, а также крупносерийного производства удобрений с высокой, средней или низкой концентрации основных компонентов.

- Барабанный гранулятор комплектуется специальной резиновой пластиной и внутренней облицовкой, изготовленной из нержавеющей кислотоупорной стали. Специальный скребок для очистки от налипшей шихты увеличивает производительность установки.

- Среди главных преимуществ барабанного гранулятора можно выделить эстетичный внешний вид, простую конструкцию, надежность и стабильность, превосходное качество гранулирования, легкость управления и обслуживания, стойкость к воздействию коррозии, низкое потребление энергоресурсов и длительный срок службы.

- Гранулятор подходит для производства минеральных и органических удобрений.

Принцип работы дробилки барабанного типа Right Machinery

Сырьем для производства гранулированных минеральных/органических удобрений служат пары аммиака, фосфорная кислота, фосфористокислый аммоний, тройной суперфосфат и другие компоненты. При помощи весового дозатора сырье подается в специальный отсек. В этом отсеке материал тщательно перемешивается и обдается паром. При вращении барабана, компоненты помещенные в гранулятор, поднимаются и распыляются по стенкам барабана. Распыленное сырье постепенно обретает необходимую твердость. После чего сырье обрабатывается и происходит выдавливание массы через специальный отсек. Требуемый размер готовому продукту придают специальные ножи.

Компания Right Machinery, основная в 1954 году, является одним из ведущих китайских производителей барабанных грануляторов. На сегодняшний день ассортимент нашей продукции насчитывает десятки наименований, в том числе линии производства комплексных NPK-удобрений, линии гранулирования карбамида и линии гранулирования удобрений насыщенных сульфатом аммония. Высокое качество финального продукта и доступная цена барабанного гранулятора Right Machinery позволили данному типу оборудования приобрести популярность во всем мире, включая такие страны и государства как Индию, Сингапур, Вьетнам и Индонезию.

Технические характеристики дробилки барабанного типа

Источник

Гранулятор барабанный для минеральных удобрений

Конструкция барабанного гранулятора представлена на рисунке 98.

Внутри барабана по его окружности (на расстоянии 1 м от входа) расположены направляющие лопасти для тепло и массообмена, поэтому влага удаляется из материала более интенсивно, чем в других ретурных процессах производства комплексных удобрений.

Существенным недостатком грануляторов этого типа является скольжение материала по стенкам барабана, налипание массы на стенки, сложность регулирования процесса ввиду затруднения визуального контроля за ходом гранулирования, трудность организовать автоматический контроль и управление процессом.

1 — полый вращающийся барабан; 2 — бандажи; 3 — электродвигатель; 4 — венцовая шестерня; 5 — опорные ролики; 6 — нож для очистки стенок; 7 — форсунки.

Рисунок 98 — Барабанный гранулятор.

Кроме барабанных грануляторов имеются барабанно–грануляционные сушилки, в которых процесс грануляции совмещен с процессом сушки.

Барабанно–грануляционная сушилка представляет собой вращающийся барабан, передняя часть которого на длину 0,5 м снабжена лопатками, установленными параллельно образующей барабана, для перемещения гранул и ретура из нижней части аппарата вверх. Благодаря такой конструкции создается плотная завеса частиц перед форсунками. Для создания необходимой высоты слоя гранул в зоне распыления пульпы форсунками, обеспечения требуемой длительности пребывания продукта в грануляторе (35 — 40 мин) и улучшения процесса окатывания гранул внутри барабана имеется обратный шнек.

Источник

Гранулятор Барабанный.Гранулирование минеральных удобрений

Белорусский Государственный Технолгический Университет

Кафедра Общей неорганической химии и технологии неорганических веществ

Курсовой проект до дисциплине «Оборудование неорганических производств»

На тему «Гранулятор»

Минск 2014

Гранулятор Барабанный. Чертеж формат А1,вид общий,таблица штуцеров,разрезы.

D = 2,2 м. L = 5,5 м.

Оборудование для гранулирования минеральных удобрений ( в частности сложно-смешанных удобрений). Аппарат используется в многотоннажных химических производствах при гранулировании ретурным/безретурным режимом в присутствии растворов или суспензий.

Состав: Гранулятор,Барабан,Штуцера

Софт: КОМПАС-3D 13

Сайт: www

Дата: 2014-12-23

Просмотры: 4 600

256

Еще чертежи и проекты по этой теме:

Софт: КОМПАС-3D V13 SP2

Состав: 3D Сборка

Софт: КОМПАС-3D 16

Состав: Тарельчатый гранулятор (ВО), Спецификация, пояснительная записка.

Софт: КОМПАС-3D 11 SP2

Состав: Сепаратор (ВО), Барабан (СБ), Технологическая схема (ТС), Цех обезвоживания (Д2), Анализ конструкций (Д3)

Софт: КОМПАС-3D 13

Состав: Сборочный чертеж, спецификация, пояснительной записки нет

Софт: КОМПАС-3D 17

Состав: Апаратурная схема, Принципиальная схема

Дата: 2014-12-23

Просмотры: 4 600

256

Источник

Грануляторы барабанного типа

Наибольшее распространение в настоящее время получили аппараты следующего типа: аммонизаторы–грануляторы, барабанные грануляторы, барабанные грануляционные сушилки.

Движение материала при окатывании в барабане

Движение материала при окатывании в барабане

Движение в поперечном сечении барабана. Величина динамических нагрузок на гранулу данного размера зависит от характера ее движения. Тело, находящееся внутри вращающегося барабана, под действием силы трения и центробежной силы прижимается к поверхности барабана и отклоняется от вертикали на угол bx , величина которого зависит от скорости вращения барабана, его радиуса и коэффициента трения тела о поверхность барабана. Таким образом, поведение тела определяется соотношением трех сил: тяжести, центробежной и трения.

После достижения предельного значения угла bd нарушается равновесие тела относительно поверхности барабана, сдвигающая сила становится больше силы трения и тело начинает перемещаться вниз. При этом в первое же мгновение исчезает действие на тело центробежной силы, в результате чего уменьшается сила трения и еще больше нарушается динамическое равновесие. Однако в дальнейшем, вследствие движения по криволинейной траектории, центробежная сила возникает вновь.

Для первичной оценки режима окатывания предложена формула

где bmax – максимальный угол подъема тела; b – угол трения. При bx >0 наблюдается режим обкатывания, при bx

|  |

| Рисунок 93 -Эпюра скоростей движения отдельных слоев загрузки при вращении барабана.. | а) угол подъема засыпки менее 90° ; б) то же более 90° . Рисунок 94 -Схема расположения загрузки барабана при работе в режиме проката. |

Для процесса окатывания большое значение имеет толщина слоя ссыпающегося материала. Экспериментально исследовалась зависимость отношения количества поднимающегося материала Gпод к общему количеству материала в засыпке Gобщ от параметров вращения барабана. Установлено, что

где – угловая скорость; R– радиус барабана.

y не зависит от коэффициента заполнения.Следовательно толщина ссыпающегося слоя не определяется коэффициентом заполнения. Гранулы, скатывающиеся из верхней части потока, подвергаются меньшим динамическим нагрузкам, чем гранулы, расположенные внутри потока и соприкасающиеся с поднимающимся слоем. Поэтому на гранулометрический состав продукта влияет толщина скатывающегося слоя, т.е. коэффициент заполнения, который должен быть оптимальным для требуемого гранулометрического состава. При гранулировании в барабане коэффициент заполнения не превышает 25% и в каждом конкретном случае находится экспериментально.

Поскольку для процесса окатывания наиболее благоприятен ре– жим переката, представляют интерес предельные значения параметров перехода к водопадному режиму. Водопадный режим вообще невозможен до тех пор, пока верхний край загрузки не достает угла подъема 90 0 (рисунок 94). Отсюда нетрудно определить предельную степень заполнения барабана, до достижения которой материал будет двигаться в режиме переката. При этом условии угол в зависимости от угла ссыпания bd будет определяться по следующей формуле:

При выборе скорости вращения гранулятора нужно стремиться к тому, чтобы создавались не только условия режима переката, но и условия, предотвращающие разрушение сформировавшихся гранул требуемого размера. Процесс окатывания необходимо вести при скоростях скатывания, не превышающих скоростей, при которых происходит разрушение. Энергия, переданная от одной гранулы другой в момент их столкновения, не должна превышать работу разрушения. Из этого условия получена упрощенная формула для определения допускаемой скорости скатывания гранул

где s – допустимое напряжение в грануле; g – удельный вес материала.

Скорость скатывания определяется параметрами работы гранулятора и свойствами материала. Получена зависимость:

где r нас – насыпная плотность материала; b– коэффициент внутреннего трения материала; bd – угол подъема центра тяжести засыпки; R– текущий радиус; Rб –расстояние от центра барабана до скатывающегося слоя ;Rс =Rб +hск ;hск –толщина скатывающегося слоя; t– предельное напряжение сдвига.

Входящие в уравнение величины hск и t не всегда известны. Для приближенных расчетов можно пользоваться уравнением, полученным из следующих соображений. Количество скатывающегося материала, исходя из условия неразрывности потока, равно количеству поднимающегося материала. При этом, чем меньше материала скатывается, тем больше его скорость и меньше время скатывания. Принимая максимальный путь скатывания равным хорде, проведенной между краевыми точками засыпки, получаем:

где S – путь, проходимый гранулой при скатывании, а y =0,55 — 0,6.

Скорость подъема материала определяется параметрами движения барабана. Если проскальзывание материала около стенки отсутствует, то средняя скорость подъема частиц, расположенных между стенкой барабана и линией, разграничивающей поднимающийся и скатывающийся слой

а средняя скорость скатывания в поперечном сечении барабана

Поскольку скатывание происходит не по плоскости, а по изогнутой поверхности, формула дает несколько заниженные результаты. Задаваясь допустимым значением скорости скатывания определяют угловую скорость барабана. Для промышленных грануляторов скорость вращения барабана составляет обычно (0,2 — 0,6) , где –скорость, при которой материал под воздействием центробежной силы вращается без отрыва от стенки. Чем выше сыпучесть материала, тем больше скорость вращения.

Движение материала вдоль оси вращающегося барабана

Движение материала вдоль оси вращающегося барабана

Перемещение материала, загружаемого в барабанный гранулятор, вдоль оси последнего обусловлено разностью давлений на входе в цилиндрическую обечайку и выходе из нее. Перепад давлений создается при понижении уровня материала, вызванном его обрушением на разгрузочном конце.

Если барабан установлен под углом к горизонту, то частицы поднимаются перпендикулярно горизонтали, т.е. под углом к оси, в результате этого происходит перемещение материала и выгрузка его из барабана.

Интенсивность разгрузки определяется из следующих соображений. Длина проекции пути подъема на поверхность засыпки равна

При подаче во вращающийся барабан материала его уровень в загрузочной части увеличивается. Наклонная поверхность образуется не только в поперечном, но и в продольном сечении барабана. После достижения угла естественного откоса материал ссыпается, перемещаясь вдоль оси барабана.

Рассмотрим засыпку на разгрузочном конце, где материал расположен в поперечном сечении под углом

Скорость перемещения материала вдоль оси барабана

Следует отметить, что осевая скорость зависит от угла естественного откоса, а следовательно, от размера частиц. При движении полидисперсной смеси крупные частицы выгружаются быстрее, поскольку имеют большую скорость.

Пропускная способность вращающегося барабана определяется осевой скоростью и сечением материала, обрушивающегося на разгрузочном конце

Угол характеризует заполнение на разгрузочном конце барабана. Экспериментально показано, что поверхность сыпучего материала вдоль оси барабана имеет выпуклую форму, т.е. по мере удаления от разгрузочного конца толщина слой и коэффициент заполнения продолжают увеличиваться, но в меньшей степени. Характер изменения высоты слоя по длине барабана виден из рисунка 96.

Диаметр барабана D = 0.18 м; длина L = 0.9 м; угол наклона a = 2 ° ; F2 = 0.14: q т/м 2 ч : 1 — 12.0; 2 — 7.7; 3 — 4.0; 4 — 1.3.

Рисунок 96 — Изменение глубины засыпки материала по длине барабана при различной удельной нагрузке

Коэффициент заполнения барабана возрастает также с увеличением производительности. Одновременно увеличивается и количество ссыпающегося материала, что ухудшает условия окатывания. Следовательно, коэффициент заполнения, с одной стороны, должен обеспечить движение материала а режиме переката, а с другой стороны способствовать наилучшему окатыванию. Коэффициент заполнения барабана и скорость скатывания гранул, обеспечивающие максимальный выход целевой фракции требуемого качества (по прочности, плотности, форме частиц и т.п.), зависят от физико–механических свойств материала, поэтому наиболее простой путь их определения экспериментальный. Таким же образом находят угол естественного откоса материала, угол наклона гранулятора принимают в пределах 1 — 3 0 .

Рассчитав скорость вращения барабана и задавшись производительностью по шихте (товарная фракция плюс ретур), определим диаметр барабана

В грануляторах различных размеров и конструкций, работающих при разных режимах окатывания, осуществляются процессы образования, роста и уплотнения гранул, которые подчиняются единым закономерностям, позволяющим описать Их аналитически. Принято, что все мелкие частицы накатываются на крупные, равномерно распределяясь по их поверхности слоем одинаковой толщины, независимо от размера зародышей. Получено уравнение для расчета диаметра гранул после гранулирования

где di –диаметр исходного звена;

Отношение поверхности комкующих фракций к объему мелких комкуемых фракций названо коэффициентом скорости гранулирования, который при

Чем больше Kсг тем быстрее мелочь накатывается на крупные зерна. В коэффициент Kсг не входят параметры, характеризующие природу материала, способность его взаимодействовать с водой, поэтому уравнение интересно лишь для идеального случая принятого механизма гранулообразования. Исходя из того же механизма гранулообразования, для расчета среднего размера гранул получено уравнение

где

Это уравнение справедливо лишь для гранулирования методом наслаивания и поэтому применимо в узком интервале изменения режимных параметров. Гранулометрический состав продукта зависит от гранулометрического состава исходных частиц и количества связующей жидкости.

Влияние технологических параметров на процесс гранулирования в барабанных грануляторах

Влияние технологических параметров на процесс гранулирования в барабанных грануляторах

Размер гранул зависит от технологического режима гранулирования, а именно, от химических, составов материала и связующего, их количественного соотношения, температуры и гранулометрического состава шихты.

Поскольку движущая сила процесса гранулообразования определяется наличием жидкой фазы, изменение ее содержания, очевидно, существенно влияет на процесс гранулирования. С увеличением количества связующего возрастают плотность и прочность гранул, уменьшаются требуемые динамические нагрузки и время окатывания, что объясняется большей пластичностью, позволяющей частицам смещаться одна относительно другой и перестраивать структуру.

Основное влияние на размер получаемых гранул оказывает соотношение жидкость:твердое тело (Ж : Т = Р). Величина Р складывается из жидкой фазы, вводимой извне, и образующейся внутри системы. Для веществ, нерастворимых в связующем, Р целиком определяется содержанием последнего в шихте. Если связующее вода, то Р = W, где W влагосодержание. Для растворимых веществ величина Р зависит от коэффициента растворимости

Интервал значений Р, при котором возможно окатывание, для каждого материала вполне определенный. С увеличением растворимости уменьшается необходимое для гранулирования влагосодержание.

Оптимальные значения Р, т.е. такие, при которых наблюдается максимальный выход целевой фракции, имеют очень узкий интервал, за пределами которого либо окатывания не происходит, либо идет спонтанное слипание.

Суммарное количество жидкости в системе рассчитывают по уравнению

где i– доля твердой фазы, перешедшей в плав.

На растворимость и содержание плава влияет температура, поэтому для поддержания постоянной величины Р чем выше темпера– тура, тем меньше требуется вводить жидкой фазы извне, поскольку она образуется внутри системы. Следовательно, влажность и температура взаимосвязаны. Для получения одинакового количества целевой фракции при различных температурах следует менять влажность. Так, с повышением температуры аммофоса от 50 0 до 85 0 С оптимальная влажность уменьшается с 10,5 до 4 .

С повышением температуры изменяются не только количество, но и такие свойства жидкой фазы, как вязкость и поверхностное натяжение. С уменьшением вязкости текучесть жидкости увеличивается, а ее удельный расход на смачивание поверхности для получения гранул заданного размера уменьшается. С уменьшением поверхностного натяжения уменьшается удельная сила связи между частицами. Суммарный эффект этих явлений приводит к увеличению сил связи между частицами при повышении температуры и уменьшению требуемого для данного гранулометрического состава количества жидкой фазы.

Для расчета среднего диаметра образующихся гранул справедливо уравнение

где d0 – средний диаметр частиц шихты при содержании жидкости Р0 ; Р0 – минимальное содержание жидкости, при котором начинается гранулообразование; m , n – экспериментальные коэффициенты, значения которых для некоторых продуктов при 20 С приведены аммофос – m = 23, n = 1,7; суперфосфат m = 68, n = 1,7; двойной суперфосфат m = 129, n = 1,7. Коэффициент m зависит от вещества, а коэффициент n характеризует свойства жидкой фазы, изменяющиеся с изменением температуры.

С учетом влияния количества x и размера dр ретура уравнение принимает вид

По уравнению рассчитывают средний диаметр гранул. Однако продукт характеризуется распределением гранул по размерам. При хаотическом слипании частиц это распределение описывается уравнением вида

где Р(d) – плотность распределения гранул по размерам, d– диаметр гранул, l , h – параметры распределения, Г(h )– гамма функция.

Поскольку

Аммонизаторы – грануляторы отличаются высокой производительностью, компактны, совмещены в одном аппарате процессы аммонизации и гранулирования, устойчивы в работе, просты в управлении.

В секции гранулирования установлены несколько продольно приваренных листов. Листы гнуты так, что их поперечный разрез похож на открытую цапфу, которые образуют несколько отделений. Такая конструкция внутренней насадки улучшает окатывание и гранулирование материала.

Привод аммонизатора – гранулятора может осуществляться за счет фрикционной пары, при повышенных нагрузках – зубчатое зацепление 12.

Конструкция барабанного гранулятора представлена на рисунке 98.

Внутри барабана по его окружности (на расстоянии 1 м от входа) расположены направляющие лопасти для тепло и массообмена, поэтому влага удаляется из материала более интенсивно, чем в других ретурных процессах производства комплексных удобрений.

Существенным недостатком грануляторов этого типа является скольжение материала по стенкам барабана, налипание массы на стенки, сложность регулирования процесса ввиду затруднения визуального контроля за ходом гранулирования, трудность организовать автоматический контроль и управление процессом.

1 — полый вращающийся барабан; 2 — бандажи; 3 — электродвигатель; 4 — венцовая шестерня; 5 — опорные ролики; 6 — нож для очистки стенок; 7 — форсунки.

Рисунок 98 — Барабанный гранулятор.

Кроме барабанных грануляторов имеются барабанно–грануляционные сушилки, в которых процесс грануляции совмещен с процессом сушки.

Барабанно–грануляционная сушилка представляет собой вращающийся барабан, передняя часть которого на длину 0,5 м снабжена лопатками, установленными параллельно образующей барабана, для перемещения гранул и ретура из нижней части аппарата вверх. Благодаря такой конструкции создается плотная завеса частиц перед форсунками. Для создания необходимой высоты слоя гранул в зоне распыления пульпы форсунками, обеспечения требуемой длительности пребывания продукта в грануляторе (35 — 40 мин) и улучшения процесса окатывания гранул внутри барабана имеется обратный шнек.

Инженерная методика расчета барабанного гранулятора

Инженерная методика расчета барабанного гранулятора

Целью проектного расчета барабанного гранулятора является определение основных габаритов гранулятора (диаметр, длина) на заданную производительность по готовому продукту Gпр, т/ч, имея следующие технологические характеристики процесса: средний диаметр гранул продукта, мм, dср ,средний диаметр частиц рецикла, мм, dр , начальное влагосодержание рецикла, %,Wро ; соотношение длины к диаметру барабана, К; время пребывания в грануляторе, t , мин; температура гранулирования, t, 0 С; коэффициент заполнения барабана, Ф, %, насыпная масса шахты, , т/м 3 ; плотность материала, , т/м 3 ; растворимость материала при 70 0 С, S , кг/кг; диаметр гранул, соответствующий началу гранулообразования, d0, мм; содержание жидкой фазы, соответствующее началу гранулообразования, Р , кг/кг; технологически необходимое содержание рецикла в шихте, ; скорость скатывания частиц в слое, vск, м/с.

Рассчитываем параметр распределения гранул продукта по размерам:

Распределение гранул по размерам

Содержанием гранул со средним необходимым размером задаемся.

Содержание жидкой фазы в шихте определяем из уравнения

Влагосодержание шихты находим из уравнения:

Расход воды с компонентами:

Объемная производительность гранулятора:

Центральный угол обхвата в барабане из уравнения:

Скорость подъема материала около стенки барабана

Коэффициент для грануляторов 0,55 — 0,60.

Длина барабана

Диаметр отверстия подпорного кольца:

где: H=0,05 — 0,15 в зависимости от производительности и свойств материала.

Источник