Оборудование для переработки навоза в гранулы: принцип работы и производители

Одним из способов переработки навоза и помета является изготовление гранул, которые можно использовать в качестве топлива или пригодного к многолетнему хранению материала для изготовления перегноя.

О том, как применять навоз, в том числе гранулы из него, в качестве топлива, можно почитать здесь. Теперь же будем говорить об оборудовании для переработки навоза в гранулы и технологии такого гранулирования.

Суть технологии гранулирования

Технология такой переработки довольно проста:

- экскременты смешивают с подстилочным материалом или растительными обрезками;

- смесь обезвоживают с помощью сепаратора до уровня влажности 60–70%;

- используя барабанную печь или вакуумную установку, снижают влажность до уровня 25–35%;

- с помощью гранулятора формируют из подсушенного материала гранулы (пеллеты) необходимого размера и формы.

- как устроен и работает гранулятор для навоза;

- какие производители существуют;

- можно ли использовать для гранулирования навоза грануляторы других типов.

Для чего гранулируют навоз и помет?

Кроме того, пеллеты из экскрементов – это хорошее топливо для отопительных приборов с автоматической загрузкой.

Благодаря тому, что все гранулы обладают одним (причем, весьма небольшим) размером и одинаковой формой, с ними хорошо справляется наиболее популярная шнековая система подачи топлива.

Принцип работы гранулятора

Подсушенные экскременты – это рыхлая комкообразная смесь, из которой руками невозможно ничего слепить, ведь при таком уровне влажности для придания материалу нужной формы требуется более высокое давление.

Шнек сепаратора вращается с определенной частотой, обеспечивая требуемый уровень подачи материала. Между шнеком и перекрывающей выход матрицей есть небольшое свободное пространство, на котором и происходит уплотнение экскрементов. Наружный диаметр отверстий матрицы равен необходимому диаметру гранул, поэтому меняя матрицы, меняют и диаметр гранул.

С внутренней стороны отверстия матрицы выполнены в виде конуса, диаметр которого заметно больше диаметра выходного отверстия. Такая форма облегчает движение материала, а также обеспечивает дополнительное уплотнение.

Рядом с матрицей, а в некоторых случаях на выходящем из матрицы валу, закреплен нож, который обрезает готовый материал на куски равной длины. Вращаясь по кругу, нож проходит мимо каждого отверстия через один и тот же промежуток времени, благодаря чему все длина всех гранул одинакова. Меняя скорость вращения ножа можно увеличивать или уменьшать длину гранул.

Кроме шнекового бывает еще и гранулятор прессового типа, в котором давление создают прижимаемые к матрице шестеренки. Причем матрица может быть как плоской, так и кольцеобразной. Однако для переработки навоза и помета эти устройства почти не используют, ведь в них слишком много трущихся деталей, которые необходимо либо анодировать для увеличения их стойкости перед кислотой, либо делать из нержавеющей стали.

Основным преимуществом аппаратов прессового типа является термическая обработка материала, ведь при столь сильном сжатии навоз/помет сильно разогревается.

Устройство прибора

В задней части трубы установлены:

- воронка для загрузки материала;

- редуктор, соединяющий шнек с двигателем.

Спереди установлено устройство, обеспечивающее замену и фиксацию матриц. То есть по своей конструкции аппарат полностью идентичен шнековым грануляторам кормов и пеллет, а единственное отличие в том, что все детали изготовлены из кислотостойкого материала (нержавейка).

Прессовые аппараты устроены иначе. В них также есть мотор и редуктор, однако крутящий момент от редуктора поступает не на шнек, а на вал, являющийся заодно и осью вращения шестеренок. Когда двигатель работает, редуктор вращает вал и двигает шестеренки по матрице.

Благодаря жесткому ограничению на передвижение вала, шестеренки всегда сильно прижаты к матрице, когда между ними попадает подсушенный навоз или помет, шестеренки вдавливают его в отверстия матрицы.

Можно ли использовать устройства других типов?

Грануляторы и экструдеры различных типов применяют для гранулирования кормов, а также для изготовления пеллет, то есть топливных гранул. Помимо шнекового пресса используют устройства других конструкций, однако общий принцип действия одинаков – перед матрицей создают давление, благодаря чему происходит уплотнение материала, после чего готовое изделие режут на куски нужной длины.

Аппараты, предназначенные для переработки твердых материалов, создают огромное давление, избыточное при работе с навозом.

Кроме того, твердые материалы являются химически инертными, благодаря чему детали прессов не подвержены химическому воздействию и для их изготовления можно использовать обычную сталь достаточной твердости.

Если же загрузить в такое устройство навоз или помет, то оно будет гранулировать этот материал заметно хуже, чем то сырье, для работы с которым оно предназначено. Кроме того, детали механизма быстро выйдут из строя, ведь даже обезвоженные экскременты содержат в себе много химически активных и агрессивных по отношению к металлу веществ. Поэтому использовать их для переработки отходов животноводства/птицеводства не стоит.

Тем не менее, можно с помощью электролиза или любого другого доступного метода покрыть поверхность всех деталей экструдера кислостойким металлом, а также снизить создаваемое им давление. Однако этот метод хорошо подходит лишь для шнековых устройств, ведь механизмы, в которых давление создают шестерни, невозможно улучшить таким способом.

Некоторые производители предлагают универсальные устройства, пригодные для переработки любого материала. Все их действующие детали изготовлены из нержавеющей стали или покрыты кислотостойким металлом, благодаря чему они хорошо подходят для гранулирования любых материалов.

Производители оборудования для переработки экскрементов

Такое оборудование из-за высоких требований к материалам, изготавливают только под заказ, поэтому мы составили список некоторых производителей, которые выпускают грануляторы для навоза или помета.

Чтобы получить больше информации об их продукции, кликните перейдите на сайт производителя или его представителя:

Видео

На этом видео показан процесс работы оборудования для гранулирования куриного помета:

Заключение

Гранулятор – это один из наиболее важных инструментов, используемых для переработки помета и навоза. С его помощью можно сделать пеллеты, которые хорошо подходят как для долговременного хранения экскрементов животных и птиц и их транспортировки на большие расстояния, так и для использования в качестве топлива, на котором могут работать котлы с автоматической подачей горючего.

Теперь вы знаете, как гранулируют навоз и какое оборудование для переработки применяют для этой технологии.

Источник

Отдел продаж: trade@agroproplus.ru

Эффективная переработка навоза — или бизнес не пахнет

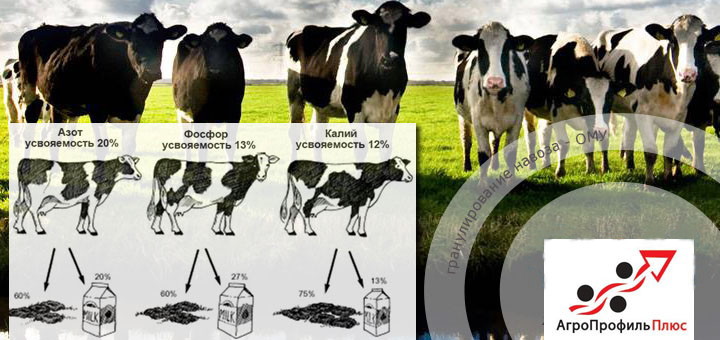

Три четверти всех урожаев перерабатывается в навоз. Ведь до 90% всех овощей, злаков и трав скармливается скоту и птице, и только 10% потребляется человеком.

Так устроен мир — мир навоза и помета.

Например, при выращивании крупного рогатого скота в хозяйствах скапливается огромное количество навоза. В советское время весь этот навоз просто складывался в бурты, после того, как перегниёт – частично вывозился на поля. И по сей день хозяйства тратят огромные средства на утилизацию навоза, т.к. это вещество 2 класса опасности. А ведь коровий навоз – ценнейшее удобрение.

Навозы и помет — это сложный концентрат углеводов, азотистой органики, ферментов и витаминов. Фекалии — не просто корм, но ещё и биологическая закваска, стартер и ускоритель почвенной биологии. Без них полноценное плодородие невозможно.

Однако, навоз имеет и ряд недостатков: часто он бывает заражён гельминтами, патогенной флорой кишечника животных и прочими личинками насекомых, он имеет большую массу, и далее 4-5 километров вывозить его на поля нерентабельно.

В.И. Корнилов — Заслуженный агроном Республики Башкортостан приводит следующие расчеты по навозу:

- 1. Тонна свежего навоза «из-под хвоста» — это 180 кг сухого вещества (остальное — вода), в котором 18 кг NPK и 162 кг сухой органики.

- 2. ПЕРЕГНОЙ. При стандартном компостировании до состояния перегноя-сыпца от тонны навоза остаётся всего около 50 кг сухой органики. Чтобы получить 1 тонну такого сыпца, нужно «сжечь» в буртах 9,3 тонны свежего навоза.

- 3. Минимальная норма внесения сыпца — 10 т/га (а максимальная может достигать 120 т/га). И только на 10 тонн на них уйдёт 93 тонны навоза.

- 4. Гранулированный навоз в виде ОМУ. В 1 тонне — 800 кг органики и она более активная, чем в перегное сыпце. На неё ушло около 4 т свежего навоза.

Таким образом нормы внесения гранулированного навоза должны быть ниже, чем нормы внесения перегноя сыпца, что в конечном итоге существенно снижает затраты на ГСМ в любом хозяйстве.

Минеральные удобрения вдвое-втрое дороже ОМУ, а их эффект — недоимки, засоление и разрушение естественного плодородия со всеми вытекающими наперёд убытками. Другая сторона минералки — завалы сгорающих «без нужды» навозов.

Навоз нуждается в переработке, потому что, когда он гниёт в буртах – в атмосферу улетают 80% азота, так необходимого растениям в почве. А в почву вносят азотные удобрения, которые специально производят и затрачивают на это массу энергии, материалов и денежных ресурсов. С другой стороны, если бы в почву на полях вносилась вся та органика, которая гниёт сейчас в буртах, или стекает в реки, ухудшая экологию, урожаи росли бы год от года.

Технологии переработки навоза

Линии по переработке свежего навоза Яваджра в гранулированный навоз ОМУ позволяет без ущерба для окружающей среды перерабатывать большие объемы навоза с высокой эффективностью. Большим плюсом технологии АСКТ является кратковременное воздействие температур ниже 90 градусов Цельсия, что позволяет сохранить летучий азот и как бы запечатать ее в грануле. Навозная гранула не содержит никаких микроорганизмов, включая яйца глист и полностью стерильна.

Дополнительный плюс линии в хозяйстве — ее можно использовать в летний период для переработки кормовых культур в витаминно-травяную муку.

Перед сушкой используется отжим на прессах компании Биокомплекс.

Наши контакты

Технические вопросы:

direct@agroproplus.ru

Отдел проектов: trade@agroproplus.ru

тел: +7 (926) 238 90 37

с 9-00 до 18-00

Топинамбур как культура

Порошок сельдерея

Пищевой порошок шпината

6 комментариев

Добрый день! Нас интересует линия по переработке в ГРАНУЛЫ лошадинниый навоз .

Скиньте пожалуйста Б/П.

С уважением, Янис. (Рига)

Здравствуйте!

Отправьте запрос на эл почту.

Сырье, влажность, плотность, производительность?

Интересует линия по переработке конского навоза в гранулы.

Здравствуйте!

Напишите запрос на эл. почту, указанную на сайте.

Добрый день. Нас интересует линия по переработке навоза КРС в ГРАНУЛЫ.

Здравствуйте!

Отправьте заявку на нашу почту trade@agroproplus.ru

Добавить комментарий Отменить ответ

Для отправки комментария вам необходимо авторизоваться.

- Следующая публикация: Пищевой порошок из айвы

- Предыдущая публикация: Яблочный порошок

АСКТ. Сушка пивной дробины влажностью 86%

Крахмал в потоке

Рубрики

Горячие темы

Cайт на порталах

НОВОСТИ

Технический отдел:

direct@agroproplus.ru

Отдел проектов: trade@agroproplus.ru

тел: +7 (926) 238 90 37

WhatsApp: +7 (926) 238 90 37

с 9-00 до 18-00

___________________________________________________________

___________________________________________________________

ООО «Агро Профиль Плюс» является разработчиком линий и сушильных комплексов по методу АСКТ и владельцем технологии сушки.

_____________________________________________________________

22 июля 2021г. В настоящее время закончены продажи сушильных комплексов. Работа осуществляется только по инвестиционным проектам и проектам по совместной деятельности.

Новые комплексы не афишируются на сайте.

______________________________________________________________

15 июля 2020г. Работа по инвестиционному проекту «Пищевые порошки из грибов» идет в соответствии с графиком. Пусконаладка намечена на сентябрь 2021г.

Выпуск готовой продукции будет осуществляться после полной сертификации продукта.

_____________________________________________________________

26 февраля 2020г. Провели встречу с главой округа города Жуковский Ю.В. Прохоровым с предложением создать в городе высокотехнологическое производство пищевых порошков на основе запатентованной технологии АСКТ. Бизнес проект «Пищевые порошки»

_____________________________________________________________

10 февраля 2020г. По итогам расчетов и моделирования проведено совмещение сопла и воздухозаборника соплового аппарата, а также усиление вихревых потоков в средней части рабочего цилиндра. Данные системы не поступят в продажу из-за участившихся случаев копирования технологии.

_____________________________________________________________

04 февраля 2020г. Модернизация сопла показала готовность производить порошки из лекарственных трав и лимона.

_____________________________________________________________

03 февраля 2020г. Пока проводится работа по инвестированию проекта «Пищевые порошки» проводится работа по привлечению к ответственности лиц, нарушивших авторские права с подлогом документов, а также лиц, причастных к обналичиванию средств с ООО «АСКТ ИНЖ». Результаты будут освещены на сайте.

____________________________________________________________

20 декабря 2019г. Закончили работу по презентации и бизнес плану для инвестиционных фондов.

_____________________________________________________________

8 ноября 2019г. Вышли на следующий этап продвижения технологии.

Привлечение инвестиций для собственного производства ликвидного продукта (пищевой порошок) с последующим расширением как самого производства, так и линейки продукции.

Полученные результаты лаборатории показали высокое качество продукции. Есть гарантированный рынок сбыта, в том числе за рубежом.

______________________________________________________________

12 октября 2019г провели переговоры. В Тверской области в 2020г в планах запустить совместный проект по направлению производства порошков из ягод с производительностью 25-30 кг в час и производства витаминно-травяной муки с производительностью 1000-1300 кг в час.

______________________________________________________________

8 сентября 2019г на пуско-наладочных работах в Узбекистане были получены порошки тыквы (баттернат сквош), жома винограда. Подтверждена производительность комплекса АСКТ-0,5. После проведения работ по вентиляции и аспирации заказчиком комплекс готов к промышленному применению.

Получена декларация с протоколом исследования на порошок морковный.

______________________________________________________________

22.08.2019г. По результатам исследования, порошок морковный, полученный в Узбекистане в ходе начала сдачи в эксплуатацию, проходит стадию сертификации.

По 100% готовности заказчика в соответствии с Нормами и РЭ, работы по сдаче комплекса в эксплуатацию будут продолжены.

_____________________________________________________________

16.08.2019г. Проведено испытание модернизации основного цилиндра с новой ножевой частью на испытательной базе.

Получены ТУ на порошок моркови, привезенный с работ по сдаче оборудования в эксплуатацию в Узбекистане.

Начинаем официальную проверку по работе ООО «АСКТ ИНЖ»

______________________________________________________________

18.10.2018г. ООО «Агро Профиль Плюс» закончило единичные продажи комплексов, продолжает работу в крупных проектах.

Сотрудничество проводится по договорам, по лицензионным договорам.

Изготовление сушильно-измельчительных комплексов по методу АСКТ осуществляется по лицензионному договору, зарегистрированному в ФИПС в установленном законом порядке. Дата и номер регистрации: 16.05.2018 г № РД0251937.

ООО «АСКТ Инж» как лицензиат занимается поставкой комплексов по методу АСКТ, а также участвует в различных проектах по внедрению данной технологии на рынок.

____________________________________________________________

Запатентован основной элемент комплексов, без которого сушка невозможна.

«УСТРОЙСТВО ДЛЯ СУШКИ ИЗМЕЛЬЧЕННОГО ПИЩЕВОГО ПРОДУКТА»

Май 2018 г. Закончена обкатка усиленных узлов и комплексов в полном объеме.

ООО «Агро Профиль Плюс» заканчивает единичные продажи комплексов и начинает работу в крупных проектах.

Продажи комплексов и сотрудничество будет проводиться по лицензионным договорам.

Март 2018 г. Проведена сушка моркови на АСКТ с усиленной консольной частью и системой против залипания.

Как это было можно увидеть на видео на странице «АСКТ ПИЩЕВЫЕ ПОРОШКИ «

В феврале 2018 г закончены пуско-наладочные работы и сдача в эксплуатацию комплекса АСКТ по сушке волокон.

По просьбе заказчика (ГК Союз Снаб) успешно провели испытания по возможности модернизации узлов для сушки крахмала. Лабораторный анализ показал положительный результат высушенного продукта.

____________________________________________________________

18 ноября проведен пуск линии АСКТ 2 серии в г. Белгороде по свекле и моркови. Влажность порошка — 7-9%. Температура сушки 65 град С.

Модернизация с учетом наработок АСКТ 3 серии позволила снизить влажность продукта.

Как это происходит можно увидеть на видео на странице «АСКТ ПИЩЕВЫЕ ПОРОШКИ »

_____________________________________________________________

ООО «Агро Профиль Плюс» продолжает работу по НИОКР, испытаниям и внедрением в серийное производство как узлов, так и новых комплексов.

___________________________________________________________

На данном этапе успешно завершены испытания и внедрение усиленного узла внутренней части рабочего цилиндра.

По опыту работы у заказчиков также внедрена система автоматической защиты от перегруза.

__________________________________________________________

Мы продолжаем изготовление собственной линии по технологии АСКТ с учетом модернизации узлов. Все новые узлы предварительно проходят полный цикл испытаний.

___________________________________________________________

Уделяйте внимание на страницу сайта «ВНИМАНИЕ ОСТЕРЕГАЙТЕСЬ»

На данный момент мы сняли информацию о своем дилере до полного выяснения всех обстоятельств.

___________________________________________________________

Наши планы:

1. Совместные проекты с:

— Ак Алтын Групп (Казахстан);

— ТГСХА (Тверская Государственная Сельскохозяйственная Академия).

2. Создание установок для небольших фермерских хозяйств

___________________________________________________________

Произвели модернизацию и обкатку внутренних узлов сушильного комплекса. Испытания прошли успешно.

Успешно проведены испытания АСКТ 3 серии на сырье заказчика (подготовленное мясо, белок). Испытания на проверку производительности на данном сырье успешно завершены на испытательном полигоне. Введенные изменения и модернизация показали положительный расчетный результат. После показа представителю заказчика линия смонтирована на территории заказчика.

Производство и продажа новых компексов АСКТ 3 серии, как АСКТ и Сушильно-измельчительных комплексов WtD осуществляется под товарным знаком «Агро Профиль Плюс». Метод АСКТ, как и комплексы запатентованы.

______________________________________________________

Наша технология называется АСКТ. Сушка сырья влажностью до 80-85%. Конечный продукт — порошок.

Плодородие, изобилие и благосостояние Вашего бизнеса обеспечат сушильные комплексы на основе сушилок по технологии АСКТ

_____________________________________________________

Единственным разработчиком оборудования по технологии АСКТ (Аэродинамической Сушилки Комбинированного Типа) является ООО «Агро Профиль Плюс». Вся технология запатентована, также запатентованы отдельные элементы, без которых сушка невозможна. Учет произведенных нами сушилок ведется в реестре.

Остерегайтесь подделок.

ООО “НИМОПЛ “Родник” было предупреждено в письменном виде об ответственности за нарушения авторских прав через юриста.

_____________________________________________________

На данный момент полностью закончилась обкатка АСКТ 3 серии на испытательном полигоне и ведутся необходимые расчеты и доработки по увеличению производительности. Как это происходило поэтапно можно увидеть на странице «МОДЕРНИЗАЦИЯ. ПРЕДСТАВЛЯЕМ АСКТ 3 СЕРИИ »

______________________________________________________

Мы закончили показ работы АСКТ 3 серии по потокам на своем испытательном полигоне. За все время испытаний мы показали работу АСКТ всем желающим.

______________________________________________________

После проведения работ по сертификации в серию выйдет третье поколение сушилок по методу АСКТ

Фото на странице «Производство сушек»

Прорабатывается технология сушки до уровня входной влажности сырья до 80-85% с увеличенной производительностью.

Новое поколение АСКТ

2017 год. Мы увеличили производственные мощности.

Источник