Оборудование сухого гранулирования компактированием минеральных удобрений — NPK, сульфата аммония, хлорида аммония и др

Гранулирование удобрений NPK. Сухое гранулирование компактированием.

Производство гранулированных удобрений с помощью компактирования на валковом прессе, приобрело популярность в последние годы. Метод сочетает в себе преимущества жидкого гранулирования и сухого объемного смешивания, в то же время свободен от их недостатков.

Компания «Sahut Conreur» производит валковые компакторы мощностью до 60 т/ч и имеет огромный опыт установки таких заводов по всему миру.

Мы поставляем технологии сухого гранулирования удобрений под ключ, оборудование проектируется индивидуально для каждого заказчика.

Сухое гранулирование удобрений на валковом компакторе.

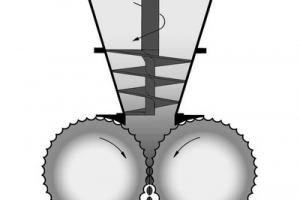

При сухом гранулировании компактированием нет жидкой среды, и нет связующего. Вместо этого, мелкие частицы удобрений подвергаются высокому давлению, сжимаются вместе так, что поверхности частиц располагаются достаточно близко для действия межмолекулярных и электростатических сил, вызывающих сцепление. Оборудование, используемое для компактирования удобрений называется роликовый (валковый) компактор.

Далее полученная на выходе компактора плитка разрушается с помощью флэйк брейкера (flake breaker), гранулируется в первичном и вторичном грануляторе, просеивается через систему грохотов. Далее гранулы заданного размера поступают в шлифовальный барабан, где срезаются острые угля и ранулам придается округлая форма.

С помощью сухого компактирования на валковом прессе можно производить:

- Азотные удобрения

- Калийные удобрения

- Фосфорные удобрения

- Гранулированные Фосфаты

- Комплексные гранулированные NPK удобрения

- Гранулировать сульфат аммония

- Гранулировать хлорид аммония

Наши технологии гарантируют соответствие мировым стандартам качества!

Преимущества гранулирования удобрений компактированием

Гранулирование компактированием в сравнении с другими технологиями гранулирования удобрений имеет важнейшие преимущества :

— это сухой процесс, не требующий воды или связующего.

— нет затрат энергии на сушку ; потребление электроэнергии на 30% меньше, чем при мокрой грануляции.

— низкие эксплуатационные затраты.

— очень низкий уровень выбросов.

— меньше размер инвестиций в оборудование. Техпроцесс хорошо адаптируется к местным условиям.

— могут быть использованы мелкодисперсные порошковые материалы (KCl, (NH4)2SO4, фосфаты и т.д. ) которые плохо поддаются объемному смешиванию.

— высокая гибкость при использовании различного сырья, быстрое изменение состава производимого удобрения.

— отсутствует проблема сегрегации как на химическом, так и на физическом уровне. Точная формула удобрения воспроизведена в каждой грануле.

— возможность производства на одном заводе удобрений с различным составом в очень широком диапазоне. Например можно производить удобрения, содержащие фосфориты, традиционные NPK (17-17-17), очень специфичные формулы, такие как 14-6-24+MgO+B203, NK удобрения (14-0-20), многосоставные материалы со специальной формулой для местных условий (почвы, посева и климата) с учетом экономических особенностей, возможность работы с насыпными смесями (хлорид поташа, сульфат аммония, сульфат поташа), создавать промежуточные продукты между удобрениями и почвоулучшителями.

— отсутствуют ограничения, когда удобрения трудно или невозможно производить мокрым способом по техническим причинам (например, высокое содержание мочевины, сульфата калия).

— удобрения, произведенные с помощью компактирования, менее склонны к слипанию (т.к. используются сухие компоненты) и более долговечны.

— переключение на различные рецептуры происходит быстро и эффективно.

— производительность завода по выпуску удобрений может быть в широком диапазоне : от небольших (2 т/ч) до полностью автоматизированных производств 60 т/ч и выше.

— компактное размещение производства.

— коэффициент загрузки оборудования очень высок : обычно выше 90%.

— Рабочий персонал составляет всего несколько человек, нет высоких требований к квалификации рабочих.

Дополнительная информация

Если у Вас есть интерес к технологии гранулирования удобрений просьба : заполнить опросный лист.

Источник

Производство

Удобрения критически важны для сельского хозяйства: процесс внесения удобрений должен быть очень точным. Поэтому производство удобрений должно делаться оптимальным образом, чтобы достичь необходимого качества и адекватной формы, удовлетворяющей потребителей. Удобрения в твердом виде производятся несколькими методами: один из них представляет собой гранулирование с помощью компактирования. Эта технология представляет собой сухой процесс, в котором исходные компоненты в порошковом виде уплотняются за счет высокого давления, развиваемого внутри валкового пресса. Будучи сухим процессом, гранулирование компактированием имеет много преимуществ по сравнению с другими методами. Не требуется энергия для сушки гранул, очень низкий уровень загрязнения окружающей среды, потому что нет никаких жидких или газовых выбросов, подлежащих утилизации. Используя компактирование, можно изготовить продукты, которые трудно или даже невозможно получить другим способом. Состав сложных удобрений точно воспроизводится в каждой грануле. Таким образом, нет никакой проблемы сегрегации во время транспортировки и гарантируется точность при внесении в почву. Благодаря большой гибкости, процесс компактирования позволяет производить очень небольшое количество гранул, быстро менять состав и, таким образом, адаптировать удобрения к требованиям пользователя. Этот процесс быстро развивается и имеет очень хорошие перспективы.

Обычно комплексные удобрения представляют собой смесь из нескольких компонентов. Азот (N), фосфор (P2O5) и калий (K2O) являются компонентами NPK удобрений. Помимо этих трех основных элементов, может быть добавлено определенное количество вспомогательных питательных веществ и микроэлементов. Такая смесь различных продуктов в виде исходного порошка подвержена таким проблемам, как гомогенизация, сегрегации, однородность, . Это создает усложняет процесс внесения удобрений в почву.

Если же все необходимые компоненты уже находятся в составе каждой гранулы, то внесение в почву выполняется за одну операцию.

При сухом компактировании нет жидкой среды, и нет связующего. Вместо этого, мелкие частицы удобрений подвергаются высокому давлению, сжимаются вместе так, что поверхности частиц располагаются достаточно близко для действия межмолекулярных и электростатических сил, вызывающих сцепление. Оборудование, используемое для компактирования удобрений называется роликовый (валковый) компактор.

Преимущества гранулирования компактирования

Гранулирование компактированием в сравнении с другими технологиями гранулирования имеет важнейшие преимущества :

Источник

Производство

Удобрения критически важны для сельского хозяйства: процесс внесения удобрений должен быть очень точным. Поэтому производство удобрений должно делаться оптимальным образом, чтобы достичь необходимого качества и адекватной формы, удовлетворяющей потребителей. Удобрения в твердом виде производятся несколькими методами: один из них представляет собой гранулирование с помощью компактирования. Эта технология представляет собой сухой процесс, в котором исходные компоненты в порошковом виде уплотняются за счет высокого давления, развиваемого внутри валкового пресса. Будучи сухим процессом, гранулирование компактированием имеет много преимуществ по сравнению с другими методами. Не требуется энергия для сушки гранул, очень низкий уровень загрязнения окружающей среды, потому что нет никаких жидких или газовых выбросов, подлежащих утилизации. Используя компактирование, можно изготовить продукты, которые трудно или даже невозможно получить другим способом. Состав сложных удобрений точно воспроизводится в каждой грануле. Таким образом, нет никакой проблемы сегрегации во время транспортировки и гарантируется точность при внесении в почву. Благодаря большой гибкости, процесс компактирования позволяет производить очень небольшое количество гранул, быстро менять состав и, таким образом, адаптировать удобрения к требованиям пользователя. Этот процесс быстро развивается и имеет очень хорошие перспективы.

Обычно комплексные удобрения представляют собой смесь из нескольких компонентов. Азот (N), фосфор (P2O5) и калий (K2O) являются компонентами NPK удобрений. Помимо этих трех основных элементов, может быть добавлено определенное количество вспомогательных питательных веществ и микроэлементов. Такая смесь различных продуктов в виде исходного порошка подвержена таким проблемам, как гомогенизация, сегрегации, однородность, . Это создает усложняет процесс внесения удобрений в почву.

Если же все необходимые компоненты уже находятся в составе каждой гранулы, то внесение в почву выполняется за одну операцию.

При сухом компактировании нет жидкой среды, и нет связующего. Вместо этого, мелкие частицы удобрений подвергаются высокому давлению, сжимаются вместе так, что поверхности частиц располагаются достаточно близко для действия межмолекулярных и электростатических сил, вызывающих сцепление. Оборудование, используемое для компактирования удобрений называется роликовый (валковый) компактор.

Преимущества гранулирования компактирования

Гранулирование компактированием в сравнении с другими технологиями гранулирования имеет важнейшие преимущества :

Источник

Компактирование

Технология, ориентированная на производство минеральных удобрений

Компактирование — это процесс уплотнения мелкодисперсных сыпучих материалов между двумя вращающихся навстречу друг другу гладкими или профилированными валками. Для этой задачи идеально походят валковые прессы компании Кёпперн. Полученная на валковом прессе полоса скомпактированного материала, так называемая плитка, является промежуточным продуктом, из которого путем последующих процессов дробления и грохочения производится конечный продукт — гранулят.

Данная технология находит свое применение в различных областях химической промышленности. Традиционное применение процесса компактирования — это производство однокомпонентных (например, KCI) или многокомпонентных (NPK) минеральных удобрений.

К простым однокомпонентным удобрениям относятся вещества, содержащие один питательный элемент (например, N – азот). В этом случае комплексных удобрений, вещество содержит два или более питательных компонента: N (азот), P (фосфор) и K (калий).

В процессе хранения и транспортировки минеральных удобрений возникает много проблем, вызванных сегрегацией, неконтролируемой агломерацией и неудовлетворительными характеристиками текучести. Кроме того, сюда относятся также потери вследствие пылимости или вымываемости во время внесения в почву. Вышеозвученных недостатков можно избежать путем грануляции минеральных удобрений.

Существует несколько методов грануляции удобрений. Первый и наиболее широко известный в России – это метод влажной грануляция. Второй метод – это передовая технология сухой грануляции методом компактирования без добавления связующего, с последующими стадиями дробления и грохочения для получения требуемого размера гранул. Технология сухой грануляции пришла на российский рынок недавно, но уже успела доказать свои преимущества. Сравнительные анализы этих двух технологий показали, что даже самая неэффективная система сухой грануляции превосходит самую эффективную систему влажной грануляции. Особенно это касается экономии энергопотребления, затрачиваемого на сушку в случае влажной грануляции.

Кёпперн не только производит отдельные валковые прессы, но и поставляет комплексные линии «под ключ» для грануляции минеральных удобрений. В спектр наших услуг также входит: проведение испытаний по компактированию Вашего материала, разработка технологической схемы процесса, базового инжиниринга, надзор за монтажом и вводом в эксплуатацию.

Источник

Производство удобрений

Изготовление и испытание систем производства удобрений NPK

производится на заводах в Швейцарии, Корее и США

Компания в России Интех ГмбХ / LLC Intech GmbH на рынке инжиниринговых услуг с 1997 года, официальный дистрибьютор различных производителей промышленного оборудования, предлагает Вашему вниманию системы производства удобрений NPK.

Общий объем поставки

Мешалка непрерывного действия (перед установкой компактирования)

Перед установкой компактирования установлена мешалка, которая смешивает удобрения для их подачи в компактор.

Установка без стальной конструкции / монтажа/ электромонтажа/ электропитания/ трубной обвязки/ ввода в эксплуатацию.

В установке содержатся необходимое оборудование:

- Все транспортировочные устройства

- Дозатор для компактора

- Компактор

- Все необходимые мельницы/дробилки/ грохоты

- Все необходимые встроенные измерительные приборы

- Шкаф управления с управлением Siemens S7 и сенсорной панелью 19“

- Фильтровальная установка для удаления пыли

- Инжиниринг установки и трубной обвязки

После компактирования и размельчения часто требуется удаление пыли продукта.

На этом этапе обычно применяется грохот.

В конце процесса продукт упаковывается в мешки.

Система фасовки для биг-бэгов или мешков.

1) Мобильная полуавтоматическая установка фасовки (для мешков 25кг)

— Точность взвешивания: ±0.1 кг

— система закрывания: 1x складка + шов

— материал: нелегированная сталь лакированная

— Транспортер для мешков 25 кг (для транспортировки от робота для укладки поддонов (автоматический паллетайзер))

— Робот для укладки поддонов (не мобильный). Паллета на полу

Производительность: 50 мешков/ч

Мощность (итого): 15 кВт

2) Полуавтоматическая установка фасовки в биг-бэги (для биг-бэгов 500 кг)

— Точность взвешивания: ±0.25 кг

— материал: нелегированная сталь лакированная

Производительность: 2-3 биг-бэга/ч

Мощность (итого): 5 кВт

Основные этапы производства NPK можно описать следующим образом:

- Удобрения поступают в мешалку, где происходит их перемешивание.

- Смесь удобрений подается в компактор, где происходит прессование.

- Спрессованные гранулы проходят через валковые дробилки и потом через грохот. Все эти этапы позволяют удалить лишний материал с гранул и приводят их к состоянию готового продукта.

- Готовый продукт поступает на установку фасовки, где происходит наполнение и упаковка мешков и биг-бэгов.

Ниже представлено более подробное описание основного рабочего агрегата — компактора.

Компактор

1. Роликовый пресс с двухприводной системой

Источник