Машины для подготовки и погрузки удобрений

Из-за сезонного характера земледелия часть минеральных удобрений значительное время хранится на складе колхоза или совхоза. Гигроскопичные удобрения впитывают влагу, а при высыхании комкуются. Слежавшиеся удобрения перед использованием нужно измельчить и просеять на решете. Для этого используют измельчители туков.

Во многих случаях целесообразно применять смешанные удобрения, составленные из нескольких компонентов. Такую смесь подготовляют заблаговременно или непосредственно перед внесением с использованием тукосмесительной машины.

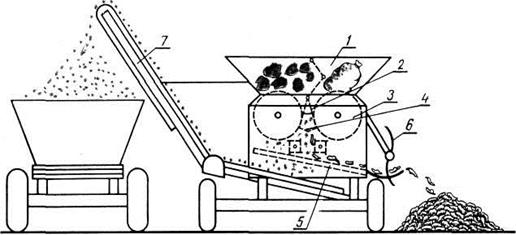

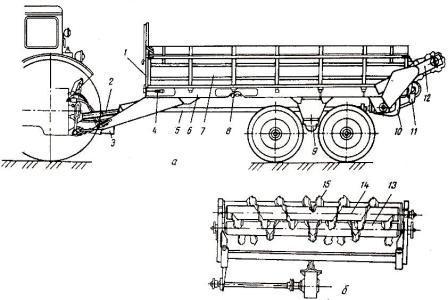

Агрегат АИР-20 (рис. 4.1) предназначен для растаривания туков из мешков с одновременным удалением мешкотары, а также для измельчения и просеивания слежавшихся удобрений.

Агрегат состоит из бункера, растаривающего и измельчающего устройств, двух отгрузочных транспортеров. Машина передвижная, агрегатируется с трактором класса тяги 9. 14 кН. Механизмы приводятся в действие от вала отбора мощности трактора или от электродвигателя мощностью 30 кВт.

Питатель 2 и измельчающее устройство смонтированы в бункере 1. Колебательно движущийся питатель подает удобрения, затаренные в бумажные или полиэтиленовые мешки или слежавшиеся, в измельчающее устройство. Последнее состоит из вращающихся навстречу один другому барабанов 3 и подпружиненных противорежущих пластин 4. Измельчитель дробит скомкавшиеся удобрения и измельчает мешкотару.

На сепарирующем устройстве 5 измельченные удобрения отделяются от мешкотары, и она прутками 6 растаривающего устройства выбрасывается из машины.

Очищенные, измельченные и просеянные удобрения выносятся транспортерами 7 в бурты, бункера разбрасывателей или кузова транспортных машин.

Объем бункера машины 1 м 3 . Для загрузки исходного материала используют погрузчик ПФ-1,75.

Производительность при растаривании неслежавшихся туков 30 т/ч, слежавшихся – 20 т/ч, при измельчении слежавшихся удобрений – 20…30 т/ч. Размеры частиц удобрений в измельченной массе не более 5 мм.

Рис. 4.1. Агрегат АИР-20 для растаривания и измельчения туков: 1 – бункер;

2 – питатель; 3 – барабаны; 4 – противорежущая пластина; 5 – сепарирующее устройство; 6 – прутки растаривающего устройства; 7 – отгрузочный транспортер

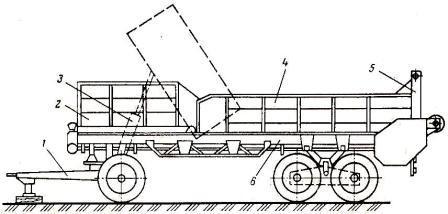

Загрузчик-смеситель УЗСА-40 (рис. 4.2, а) применяют для смешивания двух-трех видов минеральных удобрений непосредственно перед их внесением. Им также загружают семена в сеялки.

Смеситель состоит из автомобильного шасси, на раме которого установлены кузов 3 с двумя передвижными перегородками 2 и транспортерами 1, шнек-смеситель 6 и выгрузной элеватор 5.

Транспортеры и шнек приводятся в движение от раздаточной коробки передач.

В задней стенке кузова расположены окна, перекрытые заслонками. Смешиваемые удобрения загружают в отсеки кузова, открывают заслонки и включают привод на транспортеры, которые выносят

удобрения и сбрасывают в шнек. Лопатки шнека перемешивают удобрения и транспортируют их в наклонный выгрузной элеватор 5, откуда они поступают в разбрасыватель или транспортное средство.

В верхней горловине элеватора установлен битер 4, который дополнительно перемешивает удобрения. Заданное сопротивление компонентов смеси регулируют перестановкой перегородок 2 и перемещением дозирующих заслонок. Производительность смесителя 20 т/ч.

Смесительная установка УТМ-30 (рис. 4.2, б) снабжена тремя бункерами 9, 10 и 11, по дну которых проложены транспортеры 14, а задние стенки перекрыты заслонками 13. На раме установлены продольный транспортер 15 и выгрузной элеватор 8.

В каждый бункер загружают смешиваемые компоненты, открывают заслонки и включают привод на транспортеры. Транспортеры 14 выносят из каждого бункера соответствующее количество удобрений и подают их на продольный транспортер 15. Далее удобрения поступают в смеситель 18, элеватор 8 и кузов разбрасывателей. Соотношение смешиваемых компонентов регулируют перемещением заслонок. Производительность установки 30 т/ч.

Для погрузки удобрений в транспортные и технологические машины применяют универсальные и специальные погрузчики. Первыми можно грузить различные материалы, вторыми – только удобрения. Погрузчики бывают периодического и непрерывного действия. Технологический процесс первых состоит из рабочего (забор материала – подъем – перемещение – выгрузка) и холостого (возвращение погрузчика в исходное положение) ходов. Погрузчики непрерывного действия непрерывно забирают материал и загружают его в машины.

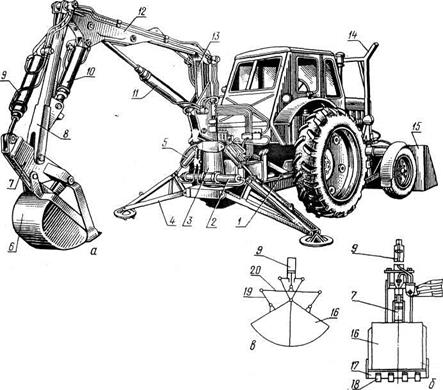

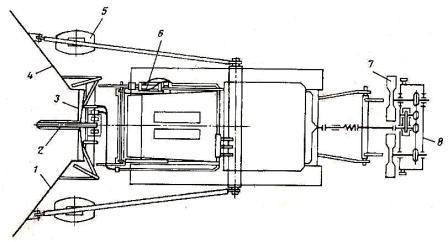

Погрузчик-экскаватор ПЭ-0,8Б (рис. 4.3) укомплектован грейфером для погрузки минеральных удобрений, когтями для навоза и силоса, лопатой для рытья, крюком для штучных грузов.

Рама 1 погрузчика прикреплена к трактору ЮМЗ-6. На раме смонтирована колонка 3, к которой шарнирно прикреплена стрела 12 с надставкой 8. Для управления погрузчиком служат гидравлические домкраты 4 и гидропривод.

В корпусе колонки 3 установлена поворотная труба. Вверху к ней прикреплен кронштейн 13, внизу – хвостовик с зубчатым колесом. На корпусе колонки закреплен гидроцилиндр поворота 5, рейка которого находится в зацеплении с зубчатым колесом хвостовика. Угол поворота стрелы 280°.

Стрела 12 шарнирно соединена с кронштейном 13 трубы и с надставкой 8, к которой присоединяют сменные рабочие органы. Высоту подъема и вылет рабочих органов регулируют гидроцилиндрами сгиба 10 и подъема 11. В транспортном положении они поддерживаются подставкой 14.

Для погрузки сыпучих материалов к челюстям 16 грейфера прикрепляют ножи 17 с зубьями 18. Вместимость грейфера 0,44 м 3 .

Вилы изготовлены из двух рамок с зубьями.

Механизм грейфера образован шарнирно соединенными рукояткой 7, траверсой 20 и тягами 19. Челюсти 16 грейферного ковша и когти поворачивают гидроцилиндром 9 при помощи траверсы 20 и тяг 19.

Рабочая кромка лопаты 6 снабжена ножом с зубьями. Лопату монтируют на надставке 8, используя рукоятку 7 тяги 19 грейфера и гидроцилиндр. Вместимость лопаты 0,22 м 3 .

Бульдозер 15 навешивают на трактор спереди. В отвал бульдозера засыпают 150 кг балласта.

Гидросистема ПЭ-0,8Б составлена из двух насосов и шести гидроцилиндров. Насосы приводятся в действие от вала отбора мощности трактора.

Рис. 4.3. Погрузчик-экскаватор ПЭ-0,8Б: а – общий вид с лопатой; б – грейфер; в – механизм грейфера; 1 – рама; 2, 5, 9, 10 и 11 – гидроцилиндры; 3 – колонка; 4 – домкрат; 6 – лопата; 7 – рукоятка; 8 – надставка; 12 – стрела; 13 – кронштейн; 14 – подставка; 15 – бульдозер; 16 – челюсть; 17 – нож; 18 – зуб;

19 – тяга; 20 – траверса

Погрузчик оборудован гасителем, плавно останавливающим стрелу. Опускание и поворот стрелы ограничивают гидравлические выключатели, которые перемещают клапаны, перекрывающие сливную магистраль гидроцилиндров.

Скорость опускания стрелы с грузом ограничивает регулятор скорости. Его регулируют так, чтобы при захвате грейфером или лопатой массы менее 400 кг скорость опускания была около 1,0 м/с, а при большей массе не превышала 0,5 м/с. Крюк с массой около 200 кг должен опускаться быстро, при увеличении массы – медленно.

Боковую устойчивость погрузчика обеспечивают домкраты 4, которые можно опускать на 150 мм ниже и на 400 мм выше опорной плоскости колес трактора.

Грузоподъемность ПЭ-0,8Б – 800 кг, максимальный вылет стрелы 3,9 м, высота подъема грейфером 3,6 м, крюком – 5 м. Погрузчик обслуживает тракторист.

Источник

Машины для внесения твёрдых органических удобрений

Внесение органических удобрений производится по большей части по перевалочной и прямоточной технологическим схемам. В южных (степных) районах используется двухфазная технология, когда удобрения вывозятся самосвалами, раскладываются по полю кучами (в определённом порядке) и затем распределяются валкователями-разбрасывателями.

Для буртования, а также погрузки твёрдых органических удобрений применяются погрузчики-экскаваторы ПЭА-1 и ПЭ-0,8Б, фронтальные погрузчики ПФ-0,75; ПФ-0,5; ПФП-2; ПФТ-1,2 и погрузчик непрерывного действия ПНД-250.

Машины для внесения твёрдых органических удобрений могут быть двух типов:

1) кузовные разбрасыватели;

2) разбрасыватели из куч.

Среди кузовных разбрасывателей наибольшее распространение получили машины следующих типов: ПРТ (ПРТ-16М, ПРТ-10-1); РОУ (РОУ-6А), МТТ (МТТ-19, МТТ-13), которые различаются конструктивно и по грузоподъёмности. Они смонтированы на одно- либо двухосных прицепах, которые в основном изготовлены как универсальные, то есть после демонтажа разбрасывающих устройств эти машины можно использовать как тракторные (саморазгружающиеся) прицепы и полуприцепы.

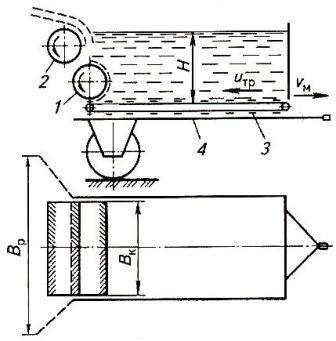

Рис. 1. Рабочий процесс навозоразбрасывателя (схема).

1) – Нижний барабан;

2) – Верхний барабан;

Процесс работы навозоразбрасывателя: верхняя часть транспортёра (3) [рис. 1] перемещает удобрения, которые находятся в кузове (4) слоем H, с малой скоростью uтр, к разбрасывающему устройству, состоящему из пары шнеколопастных барабанов (нижнего (1) измельчающего и верхнего (2) разбрасывающего). Одновременно с этим лопасти барабана (1) активно рыхлят навоз и подают разрыхлённую и измельчённую массу на барабан (2), который разбрасывает её по полю. Ввиду того, что шнековая навивка на барабане расходится влево и вправо от оси симметрии навозоразбрасывателя к периферии, то ширина Bр полосы разброса удобрений в значительной мере превышает ширину Bк кузова: Bр >> Bк. Следовательно, в состав навозоразбрасывателя входит пара основных рабочих органов – дозатор и разбрасыватель.

Дозирующие устройства. В широко используемых кузовных разбрасывателях в качестве дозирующих устройств используются цепочно-планчатые (цепочно-прутковые и цепочно-скребковые) транспортёры, которые размещаются на дне питающих ёмкостей (полуприцепов и прицепов).

Секундная подача удобрений q транспортёром имеет прямую зависимость от его скорости uтр, толщины кузова Bк, толщины H слоя удобрений (высота кузова) и их плотности p:

Привод транспортёра осуществляется от кривошипно-ползунного и храпового механизмов.

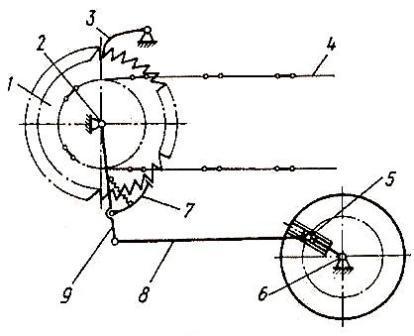

Рис. 2. Механизм привода транспортёра навозоразбрасывателя:

1) – Храповое колесо;

3) – Предохранительная собачка;

5) – Кулисный механизм кривошипа;

6) – Вал кривошипа;

7) – Ведущая собачка;

На ведущем валу (2) [рис. 2] транспортёра жёстко закреплено храповое колесо (1). Вал (6) кривошипа соединён с валом редуктора, получающего привод от вала отбора мощности (ВОМ) трактора. При рабочем движении собачка (7) упирается в зуб колеса и вместе с ним поворачивает вал (2) транспортёра. От обратного движения колесо (1) удерживается собачкой (3). Регулировка скорости осуществляется посредством кулисного механизма (5), с помощью которого изменяют эксцентриситет (радиус) пальца кривошипа, а также ход шатуна (8) и амплитуду колебаний коромысла (9). Движение транспортёра при этом прерывистое. При проведении вышеописанной регулировки средняя скорость транспортёра может изменяться в пределах от 0,006 до 0,06 м/с (то есть в 10 раз).

Разбрасывающие устройства используют двух видов:

1) с осью вращения, которая параллельна направлению движения;

2) с осью вращения, которая перпендикулярна направлению движения.

У разбрасывающего устройства первого типа основным рабочим органом при разбрасывании куч является ротор, а при разбрасывании из кузова прицепа – барабан. Ротор обычно имеет четыре лопасти (диаметр 700-1200 мм), его частота вращения – 320-500 мин -1 , а частота вращения барабана составляет 500 мин -1 . Дальность полёта удобрений доходит до 12 м.

У разбрасывающего устройства второго типа основным рабочим органом является битер (барабан), который представляет собой полую трубу с размещёнными на ней рабочими элементами (лента, лопатки и прочее), расположенными слева и справа от её центра по винтовой линии с левой и правой навивками.

Ввиду того, что рабочие поверхности зубьев, лент либо лопаток расположены под углом к оси вращения барабана (то есть под углом подъёма винтовой линии), то возникает боковая составляющая скорости, в связи с чем ширина полосы рассеивания удобрений превышает конструктивную ширину захвата машины – Bр > Bк. Установка рабочих поверхностей под углом 45 град. Позволяет достичь максимальной ширины рассева.

Разбрасыватели кузовного типа агрегатируются с тракторами тяговых классов 1,4-8.

Разбрасыватель РОУ-6А – смонтирован на одноосном прицепе грузоподъёмностью 6 тонн и агрегатируется с тракторами тягового класса 1,4.

Рис. 3. Разбрасыватель органических удобрений РОУ-6А.

Б) – Вид сзади на рабочий орган;

1) – Передний борт;

2) – Карданный вал;

4) – Натяжной болт;

5) – Приводной вал;

7) – Боковой борт;

9) – Балансирная тележка;

11) – Храповой механизм;

12) – Разбрасывающее устройство;

К основным частям разбрасывателя [рис. 3, А)] относятся: рама (6); ходовая часть; кузов объёмом 3,6 куб. метра; транспортёр-дозатор (8); разбрасывающее устройство (12), механизм привода.

Две колёсные пары на балансирной подвеске образуют ходовую систему машины типа «тандем». Колёса на пневматических шинах оборудованы колодочными тормозами.

На дне кузова смонтирован транспортёр, предназначенный для подачи удобрений к разбрасывающему рабочему органу, а также для разгрузки прицепа, тогда когда он используется в качестве транспортного средства. Он изготовлен из четырёх цепей, которые объединены попарно (в две ветви). На сварных калиброванных цепях закреплены скребки из металла. Каждая ветвь снабжена натяжным устройством. Транспортёр получает привод от вала отбора мощности (ВОМ) трактора посредством кривошипно-ползунного и храпового механизмов.

Разбрасывающее устройство роторного типа [рис. 3, Б)] снабжено собственной рамой с двумя барабанами. На нижнем (измельчающем) барабане (13) закреплена шнековая лента, имеющая прерывистый зубчатый профиль, на верхнем (разбрасывающем) барабане (14) – сплошная. Вращательный момент роторные барабаны получают от вала отбора мощности (ВОМ) трактора посредством редуктора и цепных передач.

В процессе работы транспортёр перемещает удобрения к нижнему барабану, который в свою очередь рыхлит, измельчает и затем перебрасывает их через себя. Разбрасывающий барабан (14) подхватывает удобрения и распределяет их по полю (ширина полосы 5-6 м).

Установка дозы внесения удобрений производится путём изменения скорости движения транспортёра и поступательной скорости движения агрегата. Скорость движения транспортёра зависит от радиуса пальца кривошипа механизма привода.

В том случае, когда машина используется в качестве транспортного средства – разбрасывающее устройство заменяется задним бортом.

Разбрасыватель ПРТ-16М – смонтирован на прицепе грузоподъёмностью 15 тонн и агрегатируется с тракторами тягового класса 6.

Рис. 4. Разбрасыватель удобрений ПРТ-16М:

1) – Подкатная тележка;

2) – Самосвальная секция кузова;

4) – Основная секция кузова;

Кузов разбрасывателя ПРТ-16М [рис. 4] состоит из двух секций: основной (4), которая образована боковыми бортами и днищем, а также самосвальной (2). Самосвальная секция шарнирно связана с рамой. Она может поворачиваться вокруг шарниров во время подъёма гидроцилиндром (3).

Подкатная тележка (1) и балансирная подвеска с колёсами составляют ходовую систему машины. Дозирующий транспортёр ПРТ-16М в отличие от разбрасывателя РОУ-6 получает привод от вала отбора мощности (ВОМ) трактора посредством редуктора и цепной передачи.

Изменение скорости движения транспортёра осуществляется за счёт сменных звёздочек (имеют различное число зубьев) установленных на валу привода.

Алгоритм работы разбрасывателя ПРТ-16М. Загрузка разбрасывателя удобрениями и транспортировка его к месту их внесения. Непосредственно на поле тракторист включает вал отбора мощности (ВОМ) и в движении начинает производить разбрасывание удобрений полосой 5-6 м. Причём сначала подача удобрений транспортёром к разбрасывающему органу ведётся только из основной секции. По прошествии 10-15 сек. после начала разбрасывания тракторист производит включение гидроцилиндров опрокидывающего устройства самосвальной секции и удобрения начинают перегружаться в основную секцию. Поступающая масса подхватывается транспортёром и далее подаётся на разбрасывающие органы. После того как самосвальная секция опорожнится, она опускается в исходное положение.

Регулировка дозы внесения удобрений (20-60 т/га) осуществляется путём перестановки звёздочки привода дозирующего транспортёра, а также изменением скорости движения агрегата.

Валкователь-разбрасыватель РУН-15Б применяется для распределения навоза из куч, которые расположены рядами с определённым интервалом, по поверхности поля, что обеспечивает заданную дозу внесения. На переднюю часть гусеничного трактора навешивается валкователь, а на заднюю – разбрасыватель.

Рис. 5. Валкователь-разбрасыватель РУН-15Б:

1) – Боковина валкователя;

4) – Боковина валкователя;

5) – Опорный каток;

Валкователь, который формирует непрерывный валок из куч удобрений, включает в себя правую (4) [рис. 5] и левую (1) боковины, опирающиеся в процессе работы на регулируемые по высоте катки (5). По центру трактора (в конце сходящихся боковин) имеется дозирующее окно для пропуска массы, высота и ширина которого изменяется парой горизонтальных и парой вертикальных заслонок (3) так, чтобы растянуть валок до следующей кучи. Гидрофицированный толкатель, смонтированный над окном, служит для разрушения крупных комьев, а также для выталкивания удобрений из окна. В состав толкателя входят коромысло с наконечником и гидроцилиндр. Штоком гидроцилиндра (с помощью специального переключателя) совершаются возвратно-поступательные движения, вследствие чего наконечником коромысла совершаются колебательные движения и он, проходя в полость дозирующего окна, освобождает его от удобрений.

Удобрения из сформированного валка разбрасываются по полю посредством пары четырёхлопастных роторов (7), которые получают привод от вала отбора мощности (ВОМ) трактора через редуктор (8).

В процессе разбрасывания навоза агрегат перемещается по рядам куч. Навоз, проходя через дозирующее окно, вытягивается под трактором в непрерывный валок. Периодически в работу включается наконечник толкателя, ликвидируя скопление навоза перед окном. Проходное сечение окна валкователя должно обеспечивать формирование равномерного валка по всей длине гона. Навоз захватывается из валка лопастями роторов, измельчается и разбрасывается в обе стороны (ширина полосы 30 м).

Перед тем как разложить навоз по кучам, проводится разметка поля. Расстояние между рядами куч – 25-30 м; между кучами в ряду – 15-60 м (в зависимости от заданной дозы внесения – 20-60 т/га). Рабочая скорость движения агрегата составляет 3-7,5 км/ч.

Источник