Гидро-

импульсные технологии

Технология получения гуминовых удобрений безреагентным методом

Гуминовые вещества – это тёмно-коричневые или тёмно-бурые природные органические образования, которые свободно распространены в различных естественных объектах: в почвах и торфах, в углях и сланцах, в морских и озёрных отложениях, в водах озёр и рек. Гуминовые вещества являются источником элементов питания растений и физиологически активных веществ, регулятором физико-химических и биологических свойств почвы, обусловливающих благоприятные водно-воздушный и питательный режимы растений.

Гуминовые кислоты (ГК) – группа темноокрашенных гумусовых кислот, растворимых в щелочах и нерастворимых в кислотах. Гуминовые кислоты относятся к классу высокомолекулярных ароматических полиоксиполикарбоновых кислот. В состав молекул ГК входят конденсированные ароматические ядра, гетероциклы и различные функциональные группы (карбоксильные, гидроксильные, аминогруппы и др.).

ГК представляют собой высокомолекулярные азотсодержащие органические кислоты. Они имеют тёмно-бурую, а в сухом состоянии — даже чёрную окраску. В группу ГК природных объектов (почв, торфов, углей, меланинсодержащих организмов и др.) входят вещества, которые извлекаются различными водными растворами из почвы, например, растворами едкого натра (NaOH), едкого кали (KOH), аммония (NH4OH), бикарбоната натрия (NaHCO3), фторида натрия (NaF), пирофосфата натрия (Na4P2O7), щавелевокислого натрия, мочевины (карбамида), органическими растворителями и другими реагентами, и осаждаются из полученных растворов при подкислении последних минеральными кислотами (до pH

1–2) в виде тёмноокрашенного геля. ГК слабо растворимы в воде, с одновалентными катионами (например, K + , Na + , NH4 + ) образуют водорастворимые соли, а с двух- и трёхвалентными катионами (например, Ca 2+ , Mg 2+ , Fe 3+ , Al 3+ ) легко выпадают в осадок из растворов.

В своем исходном природном состоянии ГК обладают малой активностью из-за низкой гидратированности и дисперсности, блокирования их активных центров различными компонентами, в том числе минеральными. В настоящее время актуальна задача получения ГК, обладающих высокой степенью активности, а именно водорастворимых, которые являются хорошим детоксикантом, образовывая прочные комплексы с ионами тяжелых металлов и органическими токсинами, которые в комплексе теряют биодоступность.

Для увеличения выхода водорастворимых ГК исходное сырье измельчают и экстрагируют слабощелочным раствором гидроксида калия или натрия концентрацией 2,0–4,0% мас., что позволяет сохранить природный состав ГК практически без изменений, так как такая концентрация исключает деструкцию молекул ГК.

Нами разработана технология получения и обеззараживания жидких гуминовых удобрений за счет импульсной многофакторной обработки суспензии биогумуса, торфа, сапропеля или бурого угля в роторном импульсном аппарате (РИА).

При обработке суспензии гуминового сырья в РИА за счет механического воздействия твердые частицы измельчаются, что приводит к увеличению поверхности фазового контакта, открытию пор, их механической активации. Разгонно-тормозной характер движения потока жидкости в РИА вызывает пульсации давления и скорости потока жидкости, интенсивную турбулентность и развитую кавитацию. Кумулятивные струйки, возникающие при схлопывании кавитационных пузырьков, оказывают ударное действие на твердые частицы. Акустическое воздействие в РИА включает в себя макропульсации давления в потоке жидкости и ударные сферические волны при пульсациях кавитационных пузырьков.

Хаотические турбулентные флуктуации скорости различных слоев суспензии создают большие сдвиговые усилия на поверхности твердой частицы, что способствует уменьшению величины диффузионного слоя, усиливает его подвижность, обеспечивает приток свежей жидкости к поверхности частицы. Пульсационное воздействие на твердую частицу в жидкости при пульсациях близлежащих кавитационных пузырьков заключается в создании высокоскоростных потоков жидкости у поверхности частицы. Нагрев суспензии происходит в локальном объеме зазора между ротором и статором за счет сдвиговых напряжений.

Все эти воздействия способствуют увеличению поверхности фазового контакта, относительных скоростей движения фаз и уменьшению величины диффузионного слоя на частицах. Дискретное, сконцентрированное и локализованное многофакторное воздействие существенно интенсифицирует процесс массопереноса биоактивных веществ из твердых частиц в жидкость за счет большой удельной диссипации энергии в малом объеме за малый интервал времени.

Интенсивное многофакторное воздействие на суспензию органического удобрения позволяет получать тонкодисперсную дисперсию, которая не образует осадка более 30 суток. Нагрев суспензии при обработке не превышает 40 о С, интенсификация процесса экстрагирования в РИА позволяет минимизировать или отказаться от использования щелочи, что позволяет сохранить в суспензии гуминового удобрения ферменты, витамины и другие биологически активные вещества. Многократно увеличивается выход калия, фосфора, азота и других полезных химических элементов из твердой фазы в жидкость.

Установка работает следующим образом. Гуматосодержащее сырье (торф, бурый уголь, биогумус) в сыпучем виде классифицируется и фракции твердых частиц с требуемым размером предварительно замачиваются. Сапропель поставляется на обработку, как правило, уже в жидком виде. Исходная водная суспензия гуматосодержащего сырья с необходимой концентрацией твердых частиц по объему заливается в емкость исходной суспензии (поз. 1), где предварительно перемешивается рамной мешалкой (поз. 7) для поддержания однородности суспензии в объеме емкости. Из емкости исходной суспензии грубодисперсная суспензия подается в мельницу предварительного помола (поз. 2), в которой происходит предварительное измельчение частиц суспензии. Измельчению подвергаются частицы, в основном, крупной фракции. Из мельницы предварительного помола, суспензия сливается самотеком в промежуточную емкость (поз. 3), где происходит ее перемешивание и предварительная гомогенизация по объему лопастной мешалкой (поз. 8). Если в суспензии еще присутствуют частицы крупной фракции, то суспензия перекачивается насосом (поз. 4) в емкость исходной суспензии, и направляется на повторное измельчение в мельницу предварительного помола. Из промежуточной емкости предварительно измельченная суспензия перекачивается насосом (поз. 4) в экстрактор биологически активных веществ – роторный импульсный аппарат (РИА) (поз. 5), в котором суспензия подвергается многофакторному воздействию механического, акустического и теплового характера.

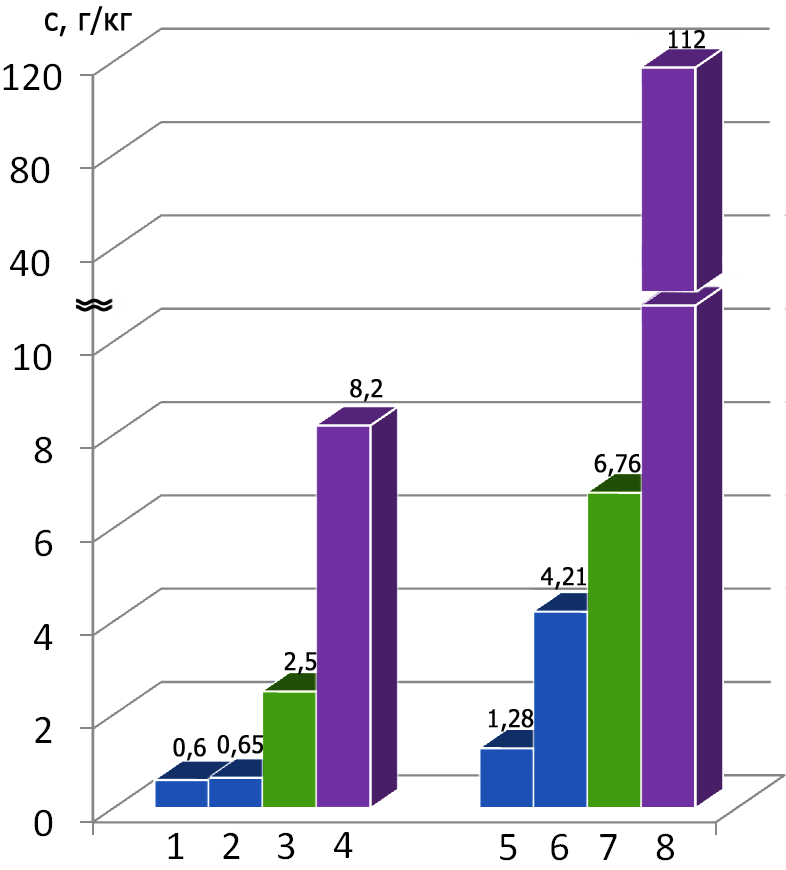

В результате проведенных экспериментов по приготовлению жидкого гуминового удобрения из биогумуса (20% об.), сапропеля (50% об.) и торфа (50% об.) в РИА и в аппарате с ленточной лопастной мешалкой (ЛЛМ) получены данные по выходу гуминовых кислот (ГК), представленные на рисунке 1.

Рис.1. Концентрация гуминовых кислот в воде при обработке 20%-ной суспензии биогумуса (1, 2, 5, 6), 50%-ной суспензии сапропеля (3, 7) и 50%-ной суспензии торфа (4,8). Обработка суспензий в емкостном аппарате с ЛЛМ: 1– pH = 7,5; 2– pH = 12,6; 3– pH = 10,6; 4– pH = 5,8. Обработка суспензий в установке на базе РИА:

5 – pH = 7,6; 6 – pH = 12,5; 7 – pH = 12,5; 8 – pH = 5,8.

Анализируя данные на рис. 1, можно сделать вывод, что в РИА процесс безреагентной экстракции ГК из биогумуса происходит в 2 раза интенсивнее. Процесс щелочной экстракции ГК из биогумуса происходит в 6 раз интенсивнее Процесс щелочной экстракции ГК из сапропеля происходит почти в 3 раза интенсивнее в РИА. Кроме образцов 1 и 5, во всех остальных образцах была добавлена щелочь.

Показатель рН при обработке торфа показывает, что суспензия торфа относится к слабокислой среде, несмотря на то, что в суспензию торфа была добавлена щелочь в объеме 1%. Это объясняется тем, что водная суспензия торфа имеет выраженные кислотные свойства с рН=3,5-4,5. При обработке 50%-ной суспензии торфа выход гуминовых кислот в 14 раз больше при обработке в РИА по сравнению с обработкой суспензии в аппарате с ЛЛМ.

Интенсификация процесса экстрагирования в РИА достигается благодаря механическому воздействию, вихреобразованию, эффекту кавитации, что в свою очередь приводит к измельчению частиц, увеличению поверхности контактирующих фаз, увеличению массоотдачи с поверхности твердых частиц.

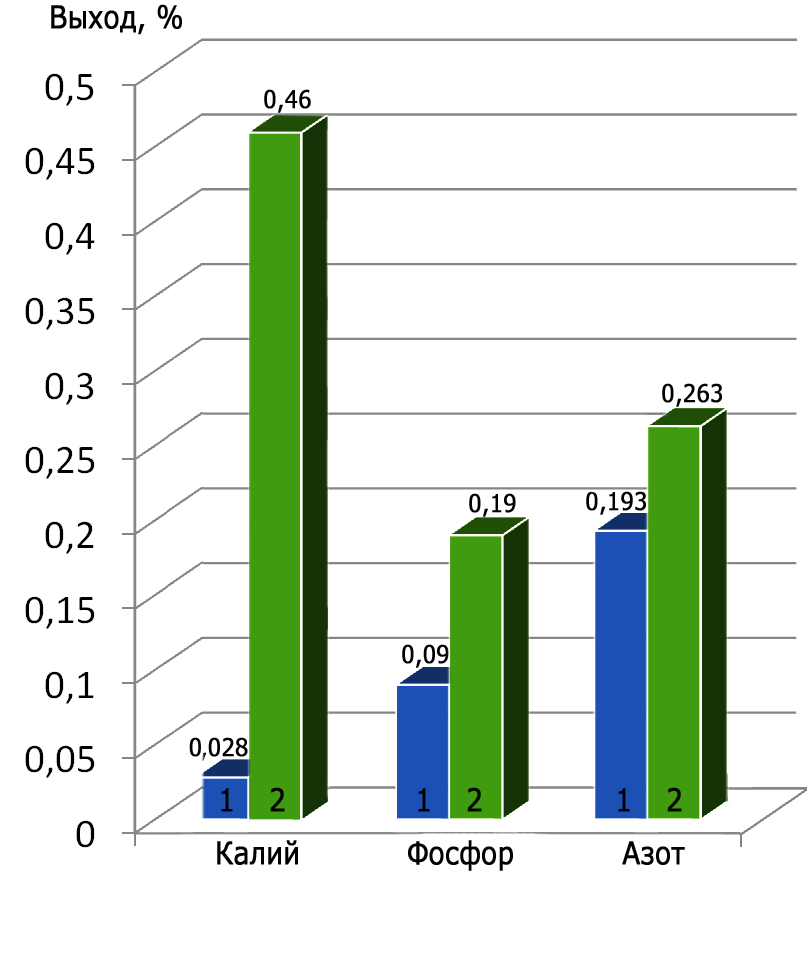

На рисунке 2 представлены данные по выходу азота, фосфора и калия в воду при обработке 20% суспензии биогумуса в аппарате с ЛЛМ и в установке на базе РИА.

Рис. 2. Данные по выходу азота, фосфора и калия в суспензии биогумуса.

1 – Обработка суспензии в емкостном аппарате с ЛЛМ.

2 – Обработка суспензии в установке на базе РИА.

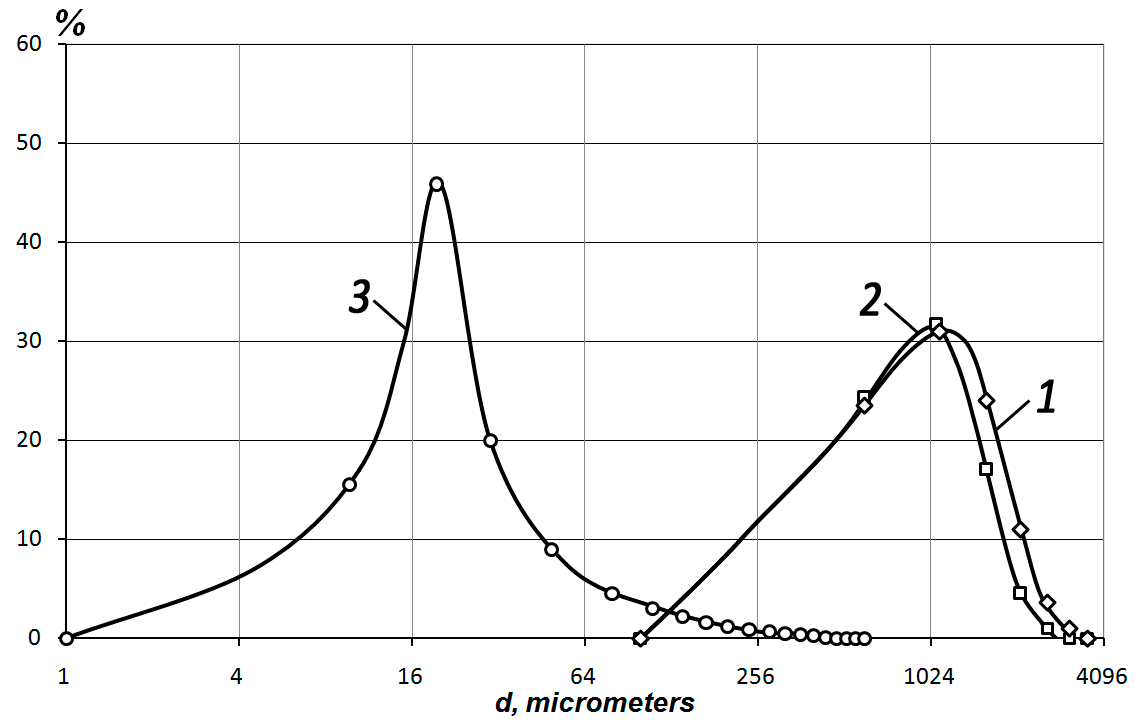

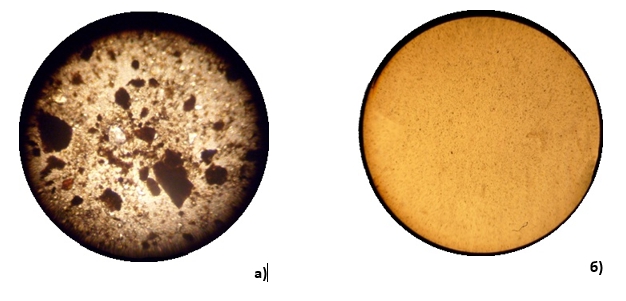

Распределение частиц суспензии биогумуса по размерам до обработки и после обработки в ЛЛМ и в установке на базе РИА показано на рисунке 3. Исходная суспензия биогумуса, не прошедшая предварительного измельчения, представлена на рисунке 4 (а), где отчетливо различимы частицы размером 1-2 мм.

На рисунке 4 (б) показана фотография суспензии биогумуса, прошедшей обработку в РИА. Средний размер частиц суспензии – 20 мкм. Фракционный состав сухого биогумуса определяли с использованием вибрационного грохота “Вибротехник ВП-Т/22С. Фракционный состав измельченных частиц биогумуса был определён на лазерном анализаторе частиц «Micro Sizer 201С».

Рис. 3. Распределение частиц суспензии биогумуса по размеру (d средний размер частиц):

1 – до обработки; 2 – после обработки в аппарате с ЛЛМ; 3 – после обработки в установке на базе РИА.

Рис. 4. Фотографии частиц исходной суспензии (а) и суспензии биогумуса, обработанной в РИА (б).

Данные по выходу ГК при обработке суспензий в аппарате с ЛЛМ и в установке на базе РИА были взяты для сравнения при одинаковых значениях удельной диссипации энергии, ε=70–160 Вт/кг. Концентрация ГК в гуминовых удобрениях при их обработке 20%-ной суспензии биогумуса и 50%-ной суспензии сапропеля в РИА и в аппарате с ЛЛМ приведены в таблице 1.

Таблица 1. Концентрация ГК в гуминовых удобрениях, числа Рейнольдса и кавитации при их обработке в РИА и в аппарате с ЛЛМ.

Источник

Кавитационные установки и линии для выделения гуминовых веществ из торфа, бурого угля (леонардита), биогумуса, сапропеля.

1000 л/ч

500 л/ч

200 л/ч

При прохождении обрабатываемой смесью кавитационной зоны происходит обволакивание частиц смеси пузырьками, которые при схлопывании на поверхности частиц производят кумулятивную струю в направлении частиц, высокие локальные давления и температуры, что в итоге приводит к их разрушению, а при наличии в смеси реагентов — к быстрому взаимодействию реагентов с частицами смеси.

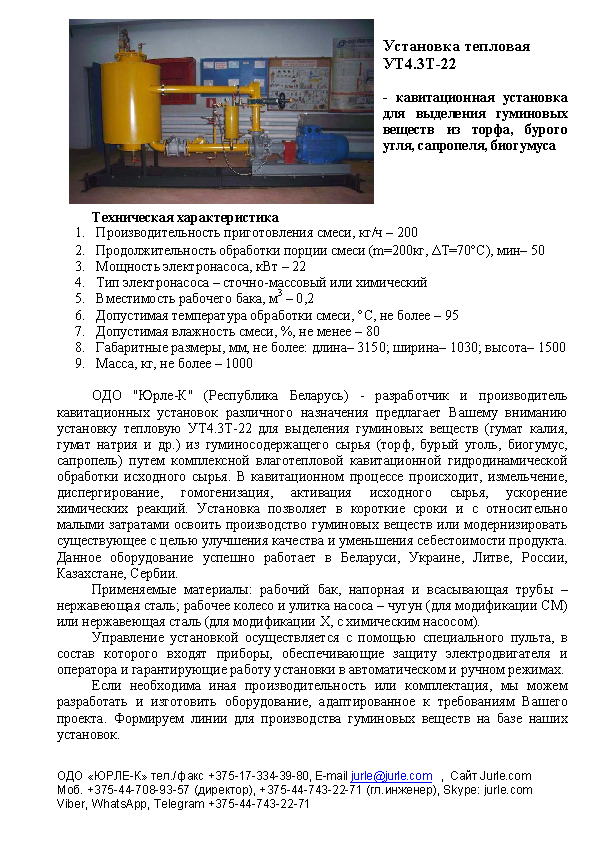

Установка тепловая УТ4.3Т-22 — кавитационная установка для выделения гуминовых веществ из торфа, бурого угля, сапропеля, биогумуса

Техническая характеристика

- Производительность приготовления смеси, л/ч – 200 л/час при dt=70°C, 400 л/час при dt=40°C

- Продолжительность обработки порции смеси (m=200кг, dТ=70°C), мин– 50

- Мощность электронасоса, кВт – 22

- Тип электронасоса – сточно-массовый или химический

- Вместимость рабочего бака, м3 – 0,2

- Допустимая температура обработки смеси, °C, не более – 95

- Допустимая влажность смеси, %, не менее – 80

- Габаритные размеры, мм, не более: длина– 3150; ширина– 1030; высота– 1995

- Масса, кг, не более – 1000

ОДО «Юрле-К» (Республика Беларусь) — разработчик и производитель кавитационных установок различного назначения — предлагает Вашему вниманию установку тепловую УТ4.3Т-22 для выделения гуминовых веществ (гумат калия, гумат натрия и др.) из гуминосодержащего сырья (торф, бурый уголь, биогумус, сапропель) путем комплексной влаготепловой кавитационной гидродинамической обработки исходного сырья. В кавитационном процессе происходит, измельчение, диспергирование, гомогенизация, активация исходного сырья, ускорение химических реакций. Установка позволяет в короткие сроки и с относительно малыми затратами освоить производство гуминовых веществ или модернизировать существующее с целью улучшения качества и уменьшения себестоимости продукта. Данное оборудование различной производительности успешно работает в Беларуси, Украине, Литве, России, Казахстане, Сербии, Черногории.

Применяемые материалы: рабочий бак, напорная и всасывающая трубы – нержавеющая сталь; рабочее колесо и улитка насоса – чугун (для модификации СМ) или нержавеющая сталь (для модификации Х, с химическим насосом).

Управление установкой осуществляется с помощью специального пульта, в состав которого входят приборы, обеспечивающие защиту электродвигателя и оператора и гарантирующие работу установки в автоматическом и ручном режимах.

Если необходима иная производительность или комплектация, мы можем разработать и изготовить оборудование, адаптированное к требованиям Вашего проекта. Формируем линии для производства гуминовых веществ на базе наших установок.

Коммерческое предложение на установку и линию 200л/ч

Настоящим предлагаем установку тепловую УТ4.3Т-22СМ для выделения гуминовых веществ (гумат калия или гумат натрия) из гуминосодержащего сырья (например, торфа, леонардита, сапропеля) путем комплексной влаготепловой кавитационной гидродинамической обработки смеси воды, исходного сырья и щелочи. Установка позволяет в короткие сроки и с относительно малыми затратами освоить производство гуминовых веществ или модернизировать существующее с целью улучшения качества и уменьшения себестоимости продукта. Данное оборудование различной производительности успешно работает в Беларуси, Украине, Литве, России, Казахстане, Сербии, Черногории.

Мощность установки УТ4.3Т-22СМ 22 кВт, рабочий объем 200л, производительность 200л/ч, длительность рабочего цикла (загрузка, кавитационная обработка, выгрузка) 1 час. Применяемые материалы: рабочий бак, напорная и всасывающая трубы, кавитатор – нержавеющая сталь, рабочее колесо и улитка насоса – чугун. Установка комплектуется силовым пультом управления, содержащим микропроцессорные приборы регулировки температуры в установке и защиты электродвигателя.

Cрок изготовления установки тепловой УТ4.3Т-22СМ 60 рабочих дней.

На базе установки УТ4.3Т-22СМ возможно изготовление производственной линии (Установка тепловая УТ22-200, см. приложение), включающей установку УТ4.3Т-22СМ, узлы смешивания торфа с водой, предварительной кавитационной обработки (измельчения) смеси и отделения абразивных частиц (песка) от торфоводяной смеси, подачи торфоводяной смеси в установку УТ4.3Т-22СМ, приема готового гумата из установки УТ4.3Т-22СМ и кавитационного смешивания его с дополнительными компонентами.

Установка тепловая УТ22-200 предназначена для кавитационного смешивания, предварительной сепарации, влаготепловой кавитационной гидродинамической обработки водной смеси гуминового сырья, приёма готового гумата, кавитационного смешивания его с микроэлементами и представляет собой технологическую линию по выделению гуминовых веществ из торфа, сапропеля, биогумуса, бурого угля (леонардита) производительностью 200л/ч.

Cрок изготовления установки тепловой (линии) УТ22-200 90 рабочих дней.

Если необходима иная производительность или комплектация, мы можем разработать и изготовить оборудование, адаптированное к требованиям Вашего проекта.

Установка тепловая УТ22-200

(технологическая линия по выделению гуминовых веществ)

Рис.1. Принципиальная гидравлическая схема установки для смешивания, предварительной сепарации, влаготепловой кавитационной гидродинамической обработки водной смеси гуминового сырья, приёма готового гумата и кавитационного смешивания его с микроэлементами

- Установка тепловая УТ4.3Т-22СМ: 1.1 – электронасосный агрегат СМ100-65-200/2 (N=22 кВт); 1.2 – вихревой кавитатор; 1.3 – теплоизолированная ёмкость, V=200л.

- Смеситель-сепаратор УТ-С200: 2.1- электронасос К50-32-125 (N=2,2 кВт) с доработкой рабочего колеса; 2.2 – кавитатор; 2.3 – ёмкость-гидроциклон, V=200л.

- Узел приёма и доводки смеси готового гумата с микроэлементами УП200 3.1 — электронасос К50-32-125 (N=2,2 кВт); 3.2 – вихревой кавитатор; 3.3 – цилиндрическая ёмкость, V=200л.

УСТАНОВКА ТЕПЛОВАЯ УТ22-200

Технологическая линия по выделению гуминовых веществ из торфа, сапропеля, биогумуса, бурого угля (леонардита)

- ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА ЛИНИИ

- Установленная мощность оборудования, кВт – 26,4, в т.ч.:

— электронасосный агрегат СМ100-65-200 установки тепловой УТ4.3Т-22СМ – 22;

— электронасосный агрегат К50-32-125 смесителя-сепаратора УТ-С200 – 2,2;

— электронасосный агрегат К50-32-125 узла приёма и доводки смеси УП200– 2,2. - Рабочий объем кавитационной установки (Установка тепловая УТ4.3Т-22СМ), м3 – 0,2.

- Рабочий объем смесителя-сепаратора УТ-С200, м3 – 0,2.

- Рабочий объём узла приёма и доводки смеси УП200, м3 – 0,2

- Производительность по обработанной смеси, м3/ч – 0,2.

- Потребляемая энергия за один рабочий цикл, не более, кВт*ч – 22.

- Эксплуатационная температура воздуха в помещении цеха, °С – 10 — 30.

- Расчётный график основных технологических процессов, мин.:

— подача и дозирование торфа — 5;

— смешивание торфа с водой и отделение примесей в смесителе-сепараторе – 10;

— перегрузка торфоводяной смеси из смесителя-сепаратора в рабочую ёмкость кавитационной установки – 5;

— кавитационная обработка торфяной смеси (tнач = 15 °C, tкон = 70 °С) — 50;

— перегрузка гумата из рабочей ёмкости кавитационной установки в ёмкость узла приёма и доводки смеси– 5. - Допустимая температура обработки смеси, °C, не более – 90

- Допустимая влажность смеси, %, не менее – 80

- Установленная мощность оборудования, кВт – 26,4, в т.ч.:

- ОПИСАНИЕ ЛИНИИ (УСТАНОВКА ТЕПЛОВАЯ УТ22-200)

Главным технологическим решением в линии является комплексная влаготепловая кавитационная гидродинамическая обработка смеси воды, исходного гуминосодержащего сырья (например, торфа, сапропеля, леонардита) и щелочи при подъеме температуры до 50-90 °С. Применение гидродинамической кавитации при производстве гуматов позволяет значительно снизить энергоёмкость процесса по сравнению с традиционными способами получения регуляторов роста растений и повысить выход гуминовых кислот.

Линия состоит из (см.рис.1, рис.2) Установки тепловой УТ4.3Т-22СМ 1, в которой осуществляется основная влаготепловая кавитационная гидродинамическая обработка торфяной смеси в водно-щелочной среде:

смесителя-сепаратора УТ-С200 2, в котором осуществляется смешивание торфа с водой, предварительная кавитационная обработка (измельчение) смеси и отделение абразивных частиц (песка) от торфоводяной смеси,

подача торфоводяной смеси в установку,УТ4.3Т-22СМ:

узла приёма и доводки смеси УП200 3 приёма готового гумата из установки УТ4.3Т-22СМ и кавитационного смешивания его с дополнительными компонентами:

Подача холодной воды в рабочие емкости технологической линии и гидродинамическую кавитационную установку осуществляется из местного водопровода, который должен обеспечивать необходимый расход воды с напором не менее 0,2 МПа (2,0 кг/см2)

- ОПИСАНИЕТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ПРИГОТОВЛЕНИЯ ГУМАТА

из гуминосодержащего сырья (например, торфа, леонардита, сапропеля).

Торф (леонардита, сапропель) влажностью 50 – 60 % очистить от крупных включений и, при необходимости, просеять на сите с размером ячейки 5 – 7 мм для удаления кусочков древесины и др. мусора.

Залить в ёмкость-гидроциклон 2.3 смесителя-сепаратора 2 необходимое количество воды, затем загрузить в него подготовленный и взвешенный торф.

Смешать торф с водой и отделить от торфа твердые включения (песок). Для этого включить электронасос 2.1 смесителя-сепаратора 2 и прогнать в течение 5 мин торфоводяную смесь по кругу смешивания «ёмкость-гидроциклон 2.3 — кран К20(К4) — электронасос 2.1 – кавитатор 2.2 – краны К2 — ёмкость-гидроциклон 2.3», а затем еще 5 мин по кругу центрифугирования «ёмкость-гидроциклон 2.3 — кран К5 — электронасос 2.1 – кавитатор 2.2 – краны К2 — ёмкость-гидроциклон 2.3». В первые 5 мин торфяная смесь пройдёт первичную кавитационную обработку, перемешается до однородного состояния, во вторые – разделится на твердую и жидкую фазы. Твердая фаза в виде нерастворимых зольных включений и песка осядет в нижней части конуса ёмкости-гидроциклона 2.3, а жидкая окажется наверху.

Перегрузить торфоводяную смесь из смесителя-разделителя 2 в кавитационную установку 1. Для этого открыть кран К3 трубопровода, соединяющий смеситель-сепаратор 2 с рабочей теплоизолированной емкостью 1.3 кавитационной установки 1. Включить электронасос 2.1 смесителя-сепаратора 2 и перегрузить подготовленную смесь из смесителя-сепаратора в кавитационную установку УТ4.3Т-22СМ по линии «ёмкость-гидроциклон 2.3 — кран К4 — электронасос 2.1 – кавитатор 2.2 – кран К3 — рабочая ёмкость 1.3 кавитационной установки 1».

После перегрузки торфоводяной смеси из смесителя в кавитационную установку засыпать (залить) через верхний кран рабочей ёмкости 1.3 или подать дозирующим насосом в рабочую ёмкость щелочь в заданном количестве (способ загрузки и дозирования выбирается заказчиком), включить электронасос 1.1 установки 1 и приступить к влаготепловой кавитационной гидродинамической обработке смеси. За время обработки происходит несколько сотен циклов прохождения смеси по кругу «рабочая ёмкость 1.3 – кран К8 – электронасос 1.1 – кавитатор 1.2 — рабочая ёмкость 1.3». При достижении заданной согласно техпроцесса температуры смеси (50-90 °С) электронасос установки остановится. Продукт обработан в кавитационной установке и готов к дальнейшим техпроцессам.

Выгрузить гумат из кавитационной установки 1 в узел 3 приёма и доводки смеси гумата с микроэлементами по линии «рабочая ёмкость 1.3 – кран К9 – электронасос 3.1 узла приёма и доводки смеси – кран К13 – кавитатор 3.2 – ёмкость 3.3 узла приёма и доводки смеси». После выгрузки гумата в ёмкость узла приёма и доводки смеси загружаются микроэлементы (способ загрузки и дозирования выбирается заказчиком) и производится кавитационное смешивание гумата с микроэлементами по линии «ёмкость 3.3 – кран К11 – электронасос 3.1 узла приёма и доводки смеси – кран К13 – кавитатор 3.2 – ёмкость 3.3 узла приёма и доводки смеси». После обработки в узле 3 приёма и доводки смеси готовый гумат подаётся на следующие техпроцессы (фильтрация, центрифугирование, розлив, складирование).

В процессе работы кавитационной установки 1 готовится и загружается в смеситель-сепаратор 2 очередная порция торфа, производится смешивание торфа с водой и сепарирование.

Далее процесс приготовления гуматов повторяется.

В помещении должна быть организована внутренняя канализация (трапы, трубопроводы и др.), позволяющая эффективно (в соответствии с санитарными нормами) отводить стоки и осадочный материал в зону очистки и далее в наружную канализационную систему. Помещение должно быть оборудовано вентиляцией в соответствии с санитарными нормами. При работе с химическими веществами необходимо соблюдать соответствующие меры безопасности. Для нормальной работы технологической линии в межсезонное и зимнее время в производственном помещении должна поддерживаться положительная температура воздуха не ниже +5 °С.

Кавитационная установка обработки торфа

Технологическая линия по производству гуматов

Кавитационная установка для производства гумата калия

Технологическая линия по производству гумата калия

Кавитационная установка для производства гумата натрия

Технологическая линия по производству гумата натрия

Кавитационная установка для производства гумата аммония

Технологическая линия по производству гумата аммония

Кавитатор для торфа

Производство гуминовых удобрений — кавитационная установка

Экстракция гуминовых веществ

Оборудование для выделения гуматов из торфа 200 л/ч 500 л/ч 1000 л/ч

Навигация по сайту

ЮРЛЕ-К

Кавитационные установки для выделения гуминовых веществ из торфа, бурого угля, леонардита, биогумуса, сапропеля (Гуматы из торфа)

Лабораторные установки кавитационной обработки

Установки кавитационные для приготовления заменителей цельного молока и влажных кормов (ЗЦМ из зерна)

Установка кавитационной обработки молока

Установки тепловые вихревые кавитационные (электрические насосные установки с вихревой трубой)

Установки тепловые кавитационно-роторные

Практические примеры использования кавитационных тепловых установок в системах отопления и ГВС, технологических процессах

Тарифы на электроэнергию в Беларуси при использовании кавитационных тепловых установок для отопления и горячего водоснабжения

Экономичность

Эффективность

Гос.испытания

Пресса о нас

Теория

Клиентам для скачивания. Паспорта, схемы, инструкции по эксплуатации, информационные блоки

Тепловые насосы

Карта сайта

Контакты:

ОДО «ЮРЛЕ-К»

Республика Беларусь, 220002, г.Минск, ул.Кропоткина, д.89, к.49А

Тел./факс: +375-17-348-99-80

Моб. +375-44-708-93-57 Директор Филонов Александр Демьянович

Моб. +375-44-743-22-71 Гл.инженер Милун Владимир Викторович

Viber, WhatsApp, Telegram +375-44-743-22-71

Skype: jurle.com

Интернет-сайт: www.jurle.com

Тел.+375-17-348-99-80, Моб.+375-44-708-93-57, +375-44-743-22-71

Viber, WhatsApp, Telegram +375-44-743-22-71

Skype: jurle.com

E-mail: jurle@jurle.com

Cavitation plants and equipment for humates 200 L/h 400. 500 L/h 1000 L/h

Источник