Оборудования для производства калийных удобрений

Калийные удобрения содержат в качестве основного питательного элемента калий. Важнейшие виды: хлорид калия КСl (58-62% К2О), сульфат калия K2SO4 (45-50% К2О), калимагнезия K2SO4.MgSO4 (26-28% К2О), калийная смешанная соль (30-50% К2О), получаемая механическим смешением тонкоизмельченной сильвинитовой руды с техническим КСl.

Хлористый калий является концентрированным калийным удобрением. Представляет собой белое кристаллическое вещество и легко растворяется в воде. Содержание питательного вещества K2O находится на уровне 52-62%. Основным сырьем для производства хлористого калия являются природные калийные соли (сильвинит и карналлит – соли с содержанием чистого вещества на уровне 12-15% с примесями солей натрия и магния). Хлористый калий применяют на любых почвах как основное удобрение. Особенно эффективно при использовании под корнеплоды, картофель, подсолнечник, плодовые и др. культуры. На бедных калием легких почвах и торфяниках все без исключения сельскохозяйственные культуры нуждаются в калийных удобрениях. Калийные удобрения, как правило, применяются в комплексе с азотными и фосфорными удобрениями.

Помимо увеличения урожайности, калийные удобрения повышают качественные характеристики выращиваемой продукции: это проявляется в повышении сопротивляемости растений к заболеваниям, повышении стойкости плодов при хранении и транспортировке, а также улучшении их вкусовых и эстетических качеств.

Многие калийные удобрения представляют собой природные калийные соли, используемые в сельском хозяйстве в размолотом виде. Значительное количество хлора во многих калийных удобрениях отрицательно влияет на рост и развитие растений, а содержание натрия (в калийной соли и сильвините) ухудшает физик о-химические свойства многих почв, особенно черноземных, каштановых и солонцовых.

Калийные удобрения подразделяются на три группы:

— Концентрированные, являющиеся продуктами заводской переработки калийных руд — хлористый калий, сернокислый калий, калийно-магниевый концентрат, сульфат калия-магния (калимагнезия);

— Сырые калийные соли, представляющие собой размолотые природные калийные руды — каинит, сильвинит;

— Калийные соли, получаемые путем смешения сырых калийных солей с концентрированными, обычно с хлористым калием — 30-ти и 40%-ные калийные соли.

Основным калийным удобрением является хлористый калий. Содержание в нем К2О составляет 63,2%. России выпускаются три основных вида хлористого калия: гранулированный (гранулят), розовый и белый хлористый калий. Все три вида продукции являются калийными удобрениями. Калий из мелкокристаллической формы активно поглощается почвой и становится недоступен растениям. Поэтому наиболее востребованы крупнокристаллический и гранулированный виды удобрения, которые также меньше слеживаются.

Белый хлористый калий имеет белый цвет. Производится из из сильвинитовой руды. Белый хлористый калий в основном используется для производства смешанных азотно-фосфатно-калийных удобрений.

Калимагнезия – сульфат калия-магния (шенит) – K2SO4 .MgSO4. Двойная соль сернокислого магния и калия. Содержит до 28% К2О. Хорошее удобрение под картофель, особенно на легких почвах.

Сульфат калия — K2SO4. Содержит 45 – 52% К2О. Удобрение характеризуется хорошими физическими свойствами: не гигроскопично, не слеживается. Его рекомендуют использовать под культуры, отрицательно реагирующие на хлор (картофель, табак, гречиху, виноград, цитрусовые).

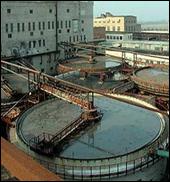

Технология производства

Из сильвинита хлористый калий получают методами галургии и флотации.

Флотационный способ обогащения сильвинитовых руд ведётся в насыщенных солевых растворах. Он основан на селективной гидрофобизации реагентами собирателями поверхности калийных минералов, создающей условия для закрепления частиц на пузырьках воздуха и извлечения их в пенный продукт. Флотационный метод переработки включает подготовительные операции по крупности минеральных зёрен (измельчение и классификация) и по выделению глинисто-карбонатных шламов (обесшламливание).

Окончательный концентрат с содержанием KCl 95,3-96,2% подвергается обезвоживанию и сушке. «Хвосты» флотации, с содержанием KCL 2,5-3,0% после обезвоживания транспортируются на складирование на солеотвал. Шламовый продукт после сгущения и осветления щелоков транспортируется на шламохранилище. Извлечение полезного компонента при флотационном методе переработки составляет 84-85%.

Галургический метод разделения основан на различной растворимости KCl и NaCl в воде при повышенных температурах.Технологический процесс галургического способа складывается из дробление сильвинитовой руды, растворения сильвинита горячим щелоком в растворителях со шнековыми мешалками и ковшовыми элеваторами, охлаждению (с целью кристаллизации хлорида калия из осветленного насыщенного раствора) сгущения в отстойниках. Затем сгущенная суспензия через промежуточную мешалку подается на центрифуги. Сушка отфильтрованного хлорида калия осуществляется на сушильных барабанах или печах кипящего слоя. Содержание хлористого калия в концентрате составляет 95-98%, в галитовых отходах 2,5-3,0%, извлечение 86,5-87,5%. Для выделения хлорида калия этот метод используется шире метода флотации, который базируется на разной смачиваемости веществ.

В России выпускаются различные марки хлористого калия. Рассмотрим особенности производства белого, розового и гранулированного продукта.

WMOP (белый хлористый калий)

•Белый хлористый калий производится на обогатительных фабриках из сильвинитовой руды, являющейся разновидностью калийной руды. ОАО «Уралкалий» является единственным производителем белого (галургического) хлористого калия с содержанием К2О не менее 62% в мелкокристаллической и стандартной (обеспыленной) формах в РФ.

•Сильвинитовая руда доставляется конвейером на химические обогатительные фабрики, где измельчается для дальнейшей переработки. После измельчения до необходимого размера сильвинит смешивается с маточным раствором — раствором хлорида магния и хлоридом калия, — для осуществления процесса выщелачивания

•Маточный раствор растворяет соль в сильвинитовой руде, оставляя более высокой концентрацию хлорида калия в суспензии. Соляные отходы удаляются и перекачиваются в отдельную камеру вместе с маточным раствором, удаляемым из данных отходов. Маточный раствор перекачивается обратно в камеру выщелачивания

•Полезная суспензия, полученная в результате процесса выщелачивания, очищается от примесей в горячем концентраторе, который отделяет и удаляет глинистые отходы и соляные примеси, оставляя горячую концентрированную жидкость. Некоторые из отходов, полученных в процессе очистки, которые еще содержат полезное количество хлорида калия, перекачивается обратно в камеру выщелачивания для извлечения еще большего количества хлорида калия

•Горячий концентрат помещается в систему кристаллизации, где он мгновенно охлаждается и подвергается дальнейшей кристаллизации. В ходе данного процесса образуется очищенная суспензия кристаллов калия, которая высушивается с помощью гидроциклонов и промышленных центрифуг для получения «сгустка» калия

•Сгусток транспортируется в барабанную сушилку, работающую на жидком топливе или природном газе, для окончательного удаления воды. Влажность конечного продукта — сухого белого хлористого калия — составляет менее 0,2% от веса

PMOP (розовый хлористый калий)

•Розовый хлористый калий производится на флотационных обогатительных фабриках

•После добычи основная масса калийной руды транспортируется по конвейерной ленте на ближайшую фабрику, где измельчается для подготовки к последующей переработке

•После измельчения до необходимого размера калийная руда подвергается обесшламливанию — процессу, в ходе которого мелкие материалы, такие как глина и песок отделяются от калийной руды посредством турбуленции в гидроциклонных машинах

•Процесс обесшламливания завершается помещением частично очищенной калийной руды во флотационную машину, в которой определенные химические вещества создают пузырьки, которые приклеиваются к частицам хлорида калия и выталкивают данные частицы на поверхность смеси для их последующего отделения

•Полученная пенистая смесь очищается во флотационной машине трижды с целью увеличения концентрации хлорида калия. Высокая степень влажности калия приводит к образованию комков в ходе хранения и транспортировки, а также к разрушению гранулированной структуры

•Для снижения уровня влажности до 5 % ОАО «Уралкалий» использует сепараторы, вакуумные фильтры и термокамеры. Дальнейшая просушка в вертикальной трубной сушильной установке при высоких температурах позволяет снизить влажность с 5 % до приблизительно 0,1 %

•Затем продукт обрабатывается химикатами с целью предотвращения образования комков из частиц калия, а также с целью предотвращения образования пыли при внесении продукта в почву

GMOP (гранулят)

•Процесс производства Гранулята идентичен тому, который используется при производстве розового хлористого калия вплоть до окончания последнего этапа просушки

•На этой стадии вместо подготовки к отгрузке высушенный калийный порошок спрессовывается в комки с помощью вальцовых прессов под давлением в 250 атмосфер

•Гранулы необходимого размера отделяются через просеиватели, которые предназначены для удаления острых краев и трещин, а также закаляются в термокамерах с целью увеличения прочности. Полученные гранулы обрабатываются химическими веществами с целью предотвращения образования комков из гранул, а также с целью предотвращения образования пыли при внесении в почву

•В настоящее время ОАО «Уралкалий» производит Гранулят в качестве дополнения к производству розового хлористого калия, но в случае дальнейшего роста спроса на Гранулят ОАО «Уралкалий» обладает технологией производства Гранулята из белого хлористого калия

Сульфат калия встречается в природе в месторождениях калийных солей и в водах соленых озер. Его можно получить обменной реакцией между хлоридом калия и серной кислотой или сульфатами других элементов.

Подробнее с текущей ситуацией и прогнозом развития российского рынка калийных удобрений можно познакомиться в отчете Академии Конъюнктуры Промышленных Рынков «Рынок калийных удобрений в России».

Об авторе:

Академия Конъюнктуры Промышленных Рынков оказывает три вида услуг, связанных с анализом рынков, технологий и проектов в промышленных отраслях — проведение маркетинговых исследований, разработка ТЭО и бизнес-планов инвестиционных проектов.

• Маркетинговые исследования

• Технико-экономическое обоснование

• Бизнес-планирование

Источник

Производство различных видов удобрений

Спрос на удобрения всегда стабилен из-за применения их почти во всех отраслях растениеводства. Фермеры заинтересованы в приобретении составов, улучшающих качественные показатели почвы. В связи с этим открытие бизнеса, связанное с производством удобрений, станет перспективным и прибыльным решением.

Оформление предприятия

Зарегистрировать бизнес можно в одной из двух форм: ООО или ИП. Небольшой компании с маленькими производственными объемами вполне подойдет статус ИП. Если планируется открытие крупномасштабного проекта с реализацией больших партий продукции, то лучше всего оформить ООО.

Постановка на учет осуществляется по следующему алгоритму:

- подготовка пакета необходимой документации (паспорт, ИНН, заявление о регистрации, квитанция об оплате государственной пошлины);

- обращение в ФНС;

- выбор системы налогообложения;

- получение свидетельства о регистрации в течение 5 рабочих дней.

Оформление статуса ООО происходит в той же последовательности, что и ИП. В этом случае в пакет документов войдут:

- заявление;

- паспорта учредителей;

- решение об учреждении юридического лица;

- сведения об уставном капитале;

- устав общества;

- квитанция, подтверждающая оплату госпошлины.

Изготовители удобрений не могут в качестве налоговой нагрузки использовать ЕСХН, так как подобная продукция не относится к категории сельскохозяйственной. Данной деятельности подойдет УСН со ставкой 6% от дохода.

При производстве некоторых удобрений понадобятся специальные разрешения на осуществления той или иной деятельности. Так, к примеру, добыча сапропеля требует разрешительного документа службы по экологии и охране природы, поскольку он представляет собой донное отложение, то есть – ил. Также нужно будет получить от местного Роспотребнадзора сертификат, подтверждающий соответствие используемого оборудования и биологических компонентов, прописанным в стандарте нормам. Для запуска производства необходимо получение одобрения на эксплуатацию оборудования и помещения от пожарной службы и СЭС.

Виды удобрений

Удобрения классифицируют в зависимости от их химического состава и происхождения. Соединения неорганического происхождения, включающие в свой состав питательные элементы для сельскохозяйственных растений, относятся к минеральным удобрениям.

Существует 2 вида минеральных удобрений:

- простые – однокомпонентные;

- комплексные – содержащие два и более компонента.

В свою очередь, простые удобрения подразделяются на 3 типа:

Азотные

Все препараты приготовлены на основе азота, содержание которого повышается на участке при внесении этих продуктов в почву. Такие условия благоприятны для роста и развития сельскохозяйственных культур. Азотные минеральные удобрения классифицируются следующим образом:

- Аммиачные – содержат 25-35% азота, обычно подобные составы выпускаются в гранулированной форме и предназначаются для повышения уровня кислотности известковой почвы. Подходят для подкормки перцев, помидор, огурцов, дынь и фруктовых деревьев.

- Нитратные – с концентрацией азота чуть больше 16%. Регулярное использование этих препаратов делает грунт нейтральным с показателем рН=7. Они применимы как для основного внесения, так и в качестве подкормки.

- Амидные – на 60% состоящие из соли амида циановой кислоты и 20% азота. Состав используется перед всходами репчатого лука и картофеля.

Фосфорные

Внесение фосфорных удобрений стимулирует цветение сельскохозяйственных культур, тем самым, ускоряя появление на них завязи. Подобные препараты применяются ранней весной или в процессе посевов, и подразделяются на:

- Простой суперфосфат – порошкообразный или гранулированный препарат, характеризующийся светло-серой окраской. Из-за содержания в большом количестве (50%) сернистого кальция простой суперфосфат не повышает кислотность почвы.

- Двойной суперфосфат – вещество светло-серого цвета и округлой формы, на 50% насыщенное растворимой кислотой. Как правило, применяется в качестве подкормки плодовых и ягодных культур.

- Фосфоритовая мука – в состав этого порошка темно-серого или бурого цвета входит фосфоритная кислота (до 30%), известь (30%) и оксид кальция (19%). Средство улучшает качество грунта, повышает содержание в нем гуминовых кислот и используется для внесения перед процедурой посева.

Калийные

Данные препараты применяют в конце периода развития растения с целью повышения сопротивляемости различным болезням и улучшения вкусовых качеств плодов. Существуют следующие типы калийных удобрений:

- хлористый калий;

- сульфат калия K2S04;

- калийная соль.

Сырье

В качестве сырья для получения калийных удобрений используют природные калийные соли, добываемые на территории РФ. Производство фосфорных удобрений основано на использовании природных фосфорных руд, к примеру, фосфоритов и апатитов. Переработка фосфатного сырья происходит следующим образом:

- измельчение до получения фосфоритной муки;

- обработка под воздействием кислот: азотной, фосфорной и серной;

- электротермическое восстановление фосфатов;

- обработка высокими температурами.

Для производства азотных удобрений используют аммиак, который до недавнего времени получали из коксового газа. В связи с этим предприятия по производству удобрений находились недалеко от металлургических заводов. Сегодня в качестве сырья для азотных удобрений все чаще используется природный газ.

Основные этапы производства

Технологические процессы изготовления минеральных удобрений весьма разнообразны, но в основном состоят из одинаковых типовых схем, свойственных солевой технологии. Ее цель состоит в разделении сложных систем, включающих в свой состав несколько солевых компонентов. Минеральное сырье может перерабатываться в соли двумя способами:

- под воздействием высоких температур;

- «мокрым» путем в суспензиях и жидких средах.

В соответствии с этим, кроме обыкновенной подготовки сырья к переработке, солевая технология основана на двух типах процессов:

- термохимическая или термическая обработка: шихты или всевозможные виды обжига;

- растворение веществ с последующей их перекристаллизацией, связанные с обработкой химическим способом, разделением растворов и очисткой их от примесей.

Вслед за этим осуществляют обжиг, растворение и выщелачивание.

Необходимое оборудование

Запуск производства удобрений потребует приобретения следующего:

- модульного цеха;

- автофургона с грузоподъемностью до 10 т и грузового самосвала – до 20 т;

- компостных резервуаров;

- офисного оборудования;

- противопожарного оборудования;

- небольшого экскаватора-погрузчика.

Сумма затрат на приобретение оборудования в среднем составит 5 800 000 рублей.

Описание рынка сбыта

Для функционирования и развития предприятия, необходимо серьезно подойти к формированию и наращиванию клиентской базы, в которую могут входить:

- фермерские хозяйства, специализирующиеся на выращивании овощных и плодовых культур;

- тепличные хозяйства различного профиля;

- частные лица;

- компании, занимающиеся реализацией многолетних растений;

- фирмы, связанные с оформлением различных объектов при помощи живых цветов;

- дистрибьюторы.

Для продвижения продукции на первых порах рекомендуется запуск мощной рекламной кампании, используя для этого:

- средства СМИ;

- наружную рекламу;

- тематические сельскохозяйственные конференции и выставки;

- листовки и буклеты.

При грамотном подходе к организации бизнеса рентабельность предприятия составит до 60%, а это значит, что для полной окупаемости инвестиционных вложений потребуется от 1 до 2 лет. Рекомендуем посмотреть существующих производителей удобрений и произвести конкурентную разведку.

Источник