Метод Вернейля при выращивании кристаллов

На сегодняшний день это один из самых популярных и массовых в мире способов создания драгоценных камней. С его помощью получают:

- сапфиры (синие, желтые, зеленые, оранжевые, белые, фиолетовые);

- двухцветные сапфиры;

- рубины (с середины XX века также звездчатые сапфиры и рубины);

- корунды нехарактерных цветов (например, имитирующие александрит или кунцит);

- шпинель (голубую, зеленую, розовую);

- фабулит (ранее популярная имитация бриллианта);

- рутил (камень с самой сильной игрой цвета).

В англоязычной литературе этот способ называется газопламенной кристаллизацией («flame fusion») – наиболее привычный международный вариант.

Как и в более дорогих технологиях, в методе Вернейля также используют натуральное сырьё низкого качества и затравку – маленький фрагмент природного минерала. Однако в основе метода не горячий расплав, а измельчённый сухой порошок – шихта.

Её постепенно сыпят в специальную печь, оснащённую горелкой. При участии водородно-кислородной термической реакции шихта плавится и в таком виде оседает вниз на затравку. При соприкосновении с затравкой шихта охлаждается и превращается в кристалл. По мере роста кристалла затравку опускают, формируя так называемую «булю» (англ. «boule») – сужающийся книзу цилиндр. Диаметр були может меняться от нескольких миллиметров до 25-30 см в зависимости от материала и оборудования.

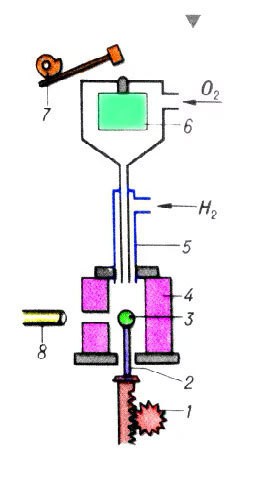

Схема установки для выращивания кристаллов по методу Вернейля:

1 — механизм опускания кристалла

2 — кристаллодержатель

3 — растущий кристалл

4 — муфель

5 — горелка

6 — бункер

7 — механизм встряхивания

8 — катетометр

У каждого выращенного кристалла своя специфика: например, шпинель будет иметь немного квадратную форму и чуть больший размер; кристаллы фабулита и звездчатых корундов — самые маленькие диаметры (до 18 мм), а були синтетического сапфира требуется раскалывать на 2 части сразу на фабрике, чтобы в дальнейшем при огранке не возникали трудности. из-за высокого внутреннего напряжения.

Существует также модернизированная версия этого метода, с помощью которой можно получать целиковые були, не имеющие существенного внутреннего напряжения. Плюс в том, что это позволяет выполнять крупные огранки или резьбу.

Метод Вернейля уникален тем, что в своём первоначальном виде крайне прост. Он позволяет выращивать сотни килограмм кристаллов в весьма короткие сроки (месяц). При этом себестоимость невысока, а ассортимент цветов, напротив, велик. Кроме того, Вернейль позволяет синтезировать красный рубин — цвет, который недоступен или дорог в других синтетических исполнениях.

Однако есть ряд значительных минусов.

Во-первых, это неравномерный цвет в рамках одного кристалла. Шихта высыпается, плавится и опускается на кристалл довольно хаотично. Красители-металлы, входящие в состав шихты, могут весьма сильно влиять на её поведение. Она может стекать, группироваться и кристаллизоваться в удобном направлении. И на выходе в некоторых цветах корунда мы получаем градиент красителя от центра к краям и иногда островки цвета – пятна, снижающие качество продукции.

Кроме того, из-за непредсказуемого хаотичного поведения шихты, в кристаллах часто присутствуют пузыри и трещины, свидетельствующие о высоком внутреннем напряжении. Всё это уменьшает полезный объём для огранки, увеличивая потери сырья.

В-третьих, малый размер буль. Из-за неравномерной окраски в синем сапфире Вернейля площадка камня (наибольшая ровная поверхность, которая при закрепке находится сверху изделия) всегда располагается только от внешнего края були. При этом помним, что буля является только половинкой от целой. Таким образом, высота и общие размеры камня будут сильно ограничены.

Метод Вернейля относится к разряду «недорогих методов», в мире существует несколько крупных производителей данного материала, сегодня камни гранятся в основном машинным способом. Именно такие камни являлись ювелирными вставками в золотых и серебряных украшениях в СССР. К сожалению, натуральные камни почти не продавались, а разнообразия синтетики Вернейля было достаточно.

Преимущества метода:

- отсутствие флюсов и дорогостоящих материалов тиглей,

- отсутствие необходимости точного контроля температуры,

- возможность контроля за ростом,

- высокая скорость роста (несколько часов).

Недостатки:

- нарушения и деформация кристаллической решётки,

- внутренние напряжения в булях,

- неоднородность состава,

- неравномерная окраска,

- наличие посторонних примесей и частиц нерасплавившейся шихты.

Источник

Оборудование для выращивания кристаллов

Оборудование для выращивания кристаллов сапфира и пр.

Оборудование для выращивания кристаллов сапфира представляет собой автоматизированную электрическую печь для выращивания монокристалла сапфира модифицированным методом Киропулоса.

Описание:

Оборудование для выращивания кристаллов сапфира представляет собой автоматизированную электрическую печь для выращивания монокристалла сапфира модифицированным методом Киропулоса.

Кристаллы сапфира выращиваются из расплава. Веществами, наиболее подходящими для выращивания из расплава , являются те, которые плавятся без разложения, не имеют полиморфных переходов и характеризуются низкой химической активностью.

В методе Киропулоса монокристаллическая затравка, закрепленная в водоохлаждаемом кристаллодержателе, приводится в контакт с расплавом, находящимся в тигле. На этой затравке происходит постепенное нарастание кристалла в форме полусферы. При этом кристалл как бы врастает в расплав. Когда разрастающийся кристалл приближается к стенке тигля, кристаллодержатель с кристаллом поднимается на несколько мм и затем продолжается дальнейший рост до очередного разрастания до стенок тигля, последующего подъема и т. д. После каждого такого подъема на боковой поверхности кристалла остаются кольцеобразные метки — следы перехода от одного уровня к другому. Таким образом, при выращивании методом Киропулоса диаметр выращиваемого кристалла ограничивается лишь размерами тигля и практически может достигать 300 см и более.

В модифицированном методе Киропулоса вместо периодического подъема кристаллодержателя с растущим кристаллом осуществляется непрерывный его подъем с постоянной скоростью. Рост проводится из вольфрамового тигля в высоком вакууме , при этом применяется резистивный вольфрамовый нагреватель . Выращивание монокристаллов осуществляется непосредственно в расплаве путем плавного снижения температуры. Скорость выращивания кристалла – скорость вытягивания растущего кристалла задается заведомо низкой (порядка 0.2 мм/ч), чтобы избежать возможного образования в монокристаллах различного рода включений, блоков и малоугловых границ. Линейный характер снижения температуры и постоянство скорости вытягивания приводит к образованию кристаллов грушевидной формы с несколько повышенной плотностью пор в носовой и хвостовой зонах кристалла.

Преимущества:

– высокое качество продукции,

– автоматизация выращивания монокристаллов.

Источник

BV-HTRV — Печи для выращивания кристаллов методом Бриджмена

Специальная печь BV-HTRV для выращивания кристаллов методом Бриджмена.

Сущность данного метода состоит в следующем: предварительно синтезированный расплавленный материал медленно движется из зоны высокой температуры в зону низкой температуры, в процессе чего формируется монокристалл. Трубчатые печи BV-HTRV оснащаются подъемным блоком, специально разработанным для данной области применения. Трубчатые печи HTRV 70-250 или HTRV 100-250 оснащаются подъемным блоком в стандартной комплектации. В принципе, подъемным блоком можно оснастить любую трубчатую печь. Наиболее часто используются печи моделей HTRV 70-250 и HTRV 100-250.

Одним из достоинств данных печей является малая длина зоны нагрева, позволяющая создать температурный градиент, идеальный для выращивания кристаллов методом Бриджмена. Температура в печи постепенно уменьшается по мере движения сверху вниз. С помощью подъемного блока образец движется с заданной скоростью в зону меньшей температуры. Для точного измерения температуры образца рядом с ним располагается термопара. Образец и термопара размещаются в нижней части подъемного блока. Движение образца может выполняться как максимально быстро (для удобства загрузки/разгрузки), так и с заданной скоростью в процессе выращивания кристаллов.

Образец и термопара находятся в керамической рабочей трубке печи, закрытой с обоих концов фланцами с водяным охлаждением. В верхней части печи рабочая трубка и фланец крепятся к раме. В нижней части печи находится сильфон, соединяющий рабочую трубку и подъемный блок. Когда образец опускается, сильфон удлиняется. При необходимости данный процесс можно выполнять даже в вакууме.

В последнем случае к верхнему концу рабочей трубки подсоединяется вакуумный насос. Клапан регулировки давления открывается и закрывается вручную. Измерение уровня вакуума выполняет пьезоэлектрический датчик давления. Подача инертного газа выполняется вручную при помощи ротаметра. Перед началом процесса выращивания кристаллов из печи вытесняется кислород в несколько циклов откачивания и подачи инертного газа.

Подключив печь к компьютеру, можно заносить все данные процесса в системный журнал, например положение образца и значения температуры, измеряемые термопарой. Для загрузки или выгрузки образца необходимо открыть замки. Функция быстрого перемещения (опция) облегчает доступ к образцу.

Подъемный блок для выращивания кристаллов методом Бриджмена можно использовать с различными трубчатыми печами с одной или несколькими зонами нагрева.

Стандартные функции

- Выращивание кристаллов методом Бриджмена

- В среде вакуума при температуре до 1450 °C

- В среде инертного газа при температуре до 1800 °C

- Точное регулирование скорости подъемного блока

- Ручное управление

- Занесение данных в системный журнал (опция)

Технические характеристики

Трубчатые печи HTRV оснащаются нагревательными элементами из дисилицида молибдена (MoSi2), расположенными в подвесном положении. Вокруг нагревательных элементов расположены вакуумформованные пластины, обеспечивающие теплоизоляцию внутреннего прямоугольного кожуха печи. Этот кожух имеет отверстия для конвекционного охлаждения печи наружным воздухом. В зависимости от температуры плавления образца, максимальная рабочая температура печи может составлять 1600, 1700 или 1800 °C. Подъемный блок приводится в действие двумя двигателями с различным передаточным отношением. Так, быстрое перемещение блока выполняется со скоростью около 10 мм/с, а в процессе выращивания кристаллов — всего 0,00001 мм/с (10 нм/с).

Все соединительные шланги нижнего фланца с водяным охлаждением размещаются в гибком кожухе. Для измерения температуры используется термопара типа В. По запросу может быть установлена термопара защиты от перегрева. Данная опция особенно рекомендуется, поскольку выращивание кристаллов, как правило, выполняется в течение длительного времени, а управление работой печи выполняется автоматически.

Для выращивания кристаллов методом Бриджмена при температуре выше 1800 °C компания Carbolite Gero предлагает специальное оборудование. Подробную информацию Вы можете получить у наших специалистов.

Источник

Как и где выращивают крупнейшие в мире алмазы

Самые крупные и качественные искусственные алмазы выращивают сегодня в окрестностях Сестрорецка, по соседству с Санкт-Петербургом. О российской компании NDT и о том, как рождаются на свет лучшие друзья девушек мы расскажем в нашей сегодняшней публикации.

Сертификат на рекордный по размеру синтетический бриллиант массой в 10.02 карата, цвета Е и чистоты VS1 был выдан Международным геммологическим институтом Гонконга (IGI) российской компании New Diamond Technology (NDT). Драгоценные камни с такими характеристиками для ювелирного мира — явление достаточно тривиальное, а вот искусственный камень, ограненный из 32-каратного синтетического алмаза — это для рынка синтетических алмазов событие, и событие уникальное.

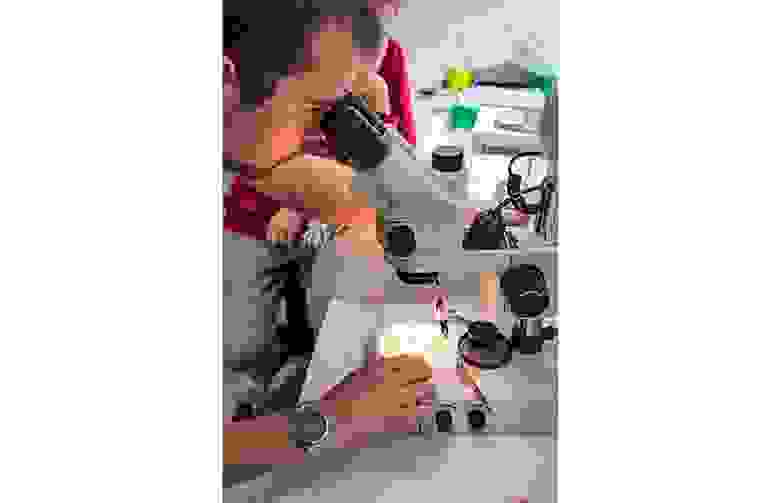

Производство, на котором удалось вырастить рекордный кристалл сосредоточено в небольшом цеху в одном из технопарков неподалеку от Сестрорецка. Мощности предприятия ограничены тремя с лишним десятками гидравлических прессов, внутри которых, в условиях высоких температур и давлений, микрон за микроном растут алмазы высочайшего качества. На пультах управления контроллеров у каждого пресса отражаются текущие параметры. «Общие принципы синтеза алмазов хорошо известны и используются в промышленности уже более полувека. А вот детали режимов синтеза — одно из ноу-хау нашей компании» — поделился директор по производству Роман Колядин. «… Прецизионные кондиционеры поддерживают микроклимат в цеху с точностью до десятых долей градуса. При этом даже небольшой сквозняк может повлечь за собой нежелательное отклонение в температурном режиме, что может существенно ухудшить качество алмаза» — добавляет специалист.

Краткий экскурс в историю

Первые попытки синтезировать искусственный алмаз предпринимались еще в конце XVIII века, когда ученые пришли к окончательному выводу, что основой алмаза является углерод. С конца XIX века ученые попытались превратить дешевые и доступные формы углерода (уголь или графит) в твердый и блестящий алмаз. Заявления о достигнутом успехе делали многие, включая известных ученых, в числе которых французский химик Анри Муассан и британский физик Уильям Крукс. Несколько позднее было установлено, что предъявить реальные свидетельства полученного результата никто из них так и не смог. Первый искусственный алмаз, предъявленный миру, был получен в 1954 году в лаборатории компании General Electric.

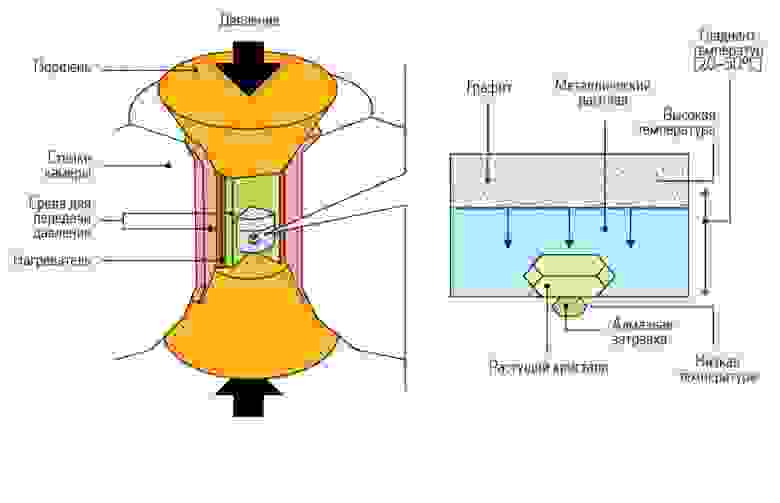

Интересно, что в процессе получения синтетического алмаза в GE руководствовались «технологией», которую использует сама природа. Как рассуждали специалисты, натуральные алмазы образуются при температуре порядка 1300°С и давлении порядка 50 000 атм. в толще мантии планеты на глубине сотен километров под поверхностью Земли. На поверхность кристаллы выносят лампроиты, кимберлиты и прочие магматические породы. Для имитации описанных условий в лабораторных условиях специалисты GE использовали пресс, обжимающий ячейку, внутри которой был помещен графит и железо-никелево-кобальтовый расплав, выступающий в роли катализатора и растворителя.

Свою технологию специалисты GE назвали HPHT (High Pressure High Temperature — высокое давление, высокая температура). Со временем именно она была взята за основу при получении недорогих технических алмазов и алмазного порошка.

Как выращивают алмазы сегодня

Промышленное производство синтетических алмазов сегодня ведется преимущественно по одной из двух технологий — это вышеупомянутая технология HPHT и технология CVD. Менее употребимы экзотические методики, такие как синтез нанокристаллов алмаза из графита при взрыве или экспериментальный метод получения микронных алмазов из суспензии частиц графита в органических растворителях под воздействием ультразвуковой кавитации.

Технология сводится к процессу выращивания монокристаллов алмаза при высокой температуре (около 1500 °C, с нужным градиентом) и высоком давлении (50−70 тыс. атм.). Гидравлический пресс обжимает специальный контейнер, внутри которого находится металлический расплав (железо, никель, кобальт и др.) и графит. На подложке размещается одна или несколько затравок — небольших кристаллов алмаза. Сквозь камеру протекает электрический ток, разогревающий расплав до нужной температуры. В этих условиях металл служит растворителем и катализатором процесса кристаллизации углерода на затравке в форме алмаза. Процесс выращивания одного крупного или нескольких более мелких кристаллов длится, в среднем, 12−13 суток.

Объемы промышленного производства искусственных алмазов и алмазной пыли сегодня достигает миллиарды карат в год. В 1970-х используя технологию HPHT научились изготавливать и ювелирные камни среднего качества весом до 1 карата.

Начиная с 1960-х годов ведущие лаборатории мира совершенствуют альтернативную менее затратную технологию синтеза алмазов — CVD (Chemical Vapor Deposition, осаждение из газовой фазы). В процессе синтеза алмазы осаждаются на подложку, подогреваемую до 600−700°С из углеводородного газа, который ионизируется с помощью СВЧ-излучения или разогревается до высоких температур. При осаждении на кремний или поликристаллический алмаз получается поликристаллическая пластина, имеющая ограниченное применение в электронике и оптике. Скорость роста — от 0,1 до 100 мкм/ч. Толщина пластин обычно ограничена 2−3 мм, поэтому вырезанные из нее алмазы можно использовать в качестве ювелирных, но их размер, как правило, не превышает 1 карата.

Возможности этого метода синтеза в начале 2000-х привлекли большое внимание как небольших стартапов, так и крупных компаний, таких как Element Six, входящей в промышленную группу De Beers.

Потенциал метода HPHT до последнего времени оставался сильно недооцененным. «Когда мы несколько лет назад покупали оборудование, нам все в одни голос говорили, что промышленные прессы пригодны разве что для синтеза алмазных порошков», — говорит Николай Хихинашвили. Все внимание и ресурсы были сосредоточены главным образом на совершенствовании метода CVD. В то же время технология HPHT считалась нишевой, поскольку подавляющее большинство специалистов просто не верили, что с ее помощью можно выращивать достаточно крупные и качественные кристаллы. И, тем не менее, по словам Николая, специалистам компании NDT удалось предложить собственную технологию синтеза, позволяющую получать алмазы такого качества и размеров, которые до этого момента удавалось достичь только работая с натуральными кристаллами. Что касается технологий огранки, то выращенные в лаборатории, и природные алмазы обрабатываются совершенно одинаково.

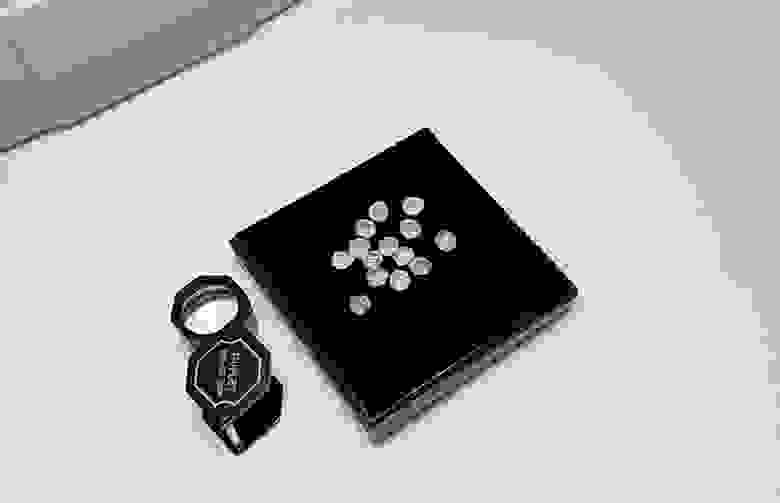

Лучшие друзья девушек

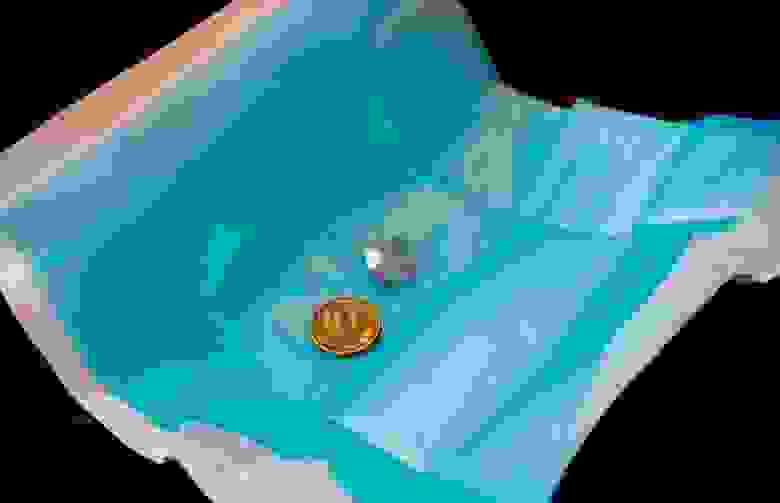

«Мы, конечно, не единственные, кто выращивает алмазы крупнее 5−6 карат, — делится Николай. — Но абсолютно все компании сегодня подчиняются принципу «два из трех»: крупные, качественные, коммерчески выгодные. Наша компания первой освоила технологию, позволяющую получать крупные кристаллы алмаза высокого качества по приемлемой стоимости. 32 пресса позволяют нам вырастить около 3000 карат в месяц, и при этом все камни очень высокого качества — алмазы цветовых категорий D, E, F и чистоты от чистейших IF до SI, в основном типа II. 80% нашей продукции составляют ювелирные алмазы массой от 0,5 до 1,5 карата, хотя технологические возможности позволяют вырастить под заказ алмаз любых размеров». В доказательство сказанного Николай продемонстрировал журналистам кристалл размером с 10-рублевую монету: «Вот этот, к примеру, 28 карат. После огранки получится бриллиант карат в 15».

С начала 2000-х мировой алмазный монополист, концерн De Beers, высказывал опасения в связи с перспективой выхода на ювелирный рынок синтетических алмазов, которые, по убеждению руководства, могли бы подорвать его бизнес. Но, как показало время, синтетические алмазы не конкуренты натуральным камням, поскольку занимают в сравнении ничтожно малую долю ювелирного рынка. Кроме того, за время совершенствования технологий их производства были разработаны методы исследований, позволяющие достаточно уверенно и точно идентифицировать синтетические алмазы. В числе характерных признаков синтеза следует назвать включения металла, а в цветных алмазах — легко определяемые секторы роста. Кроме того, искусственные камни, полученные при помощи технологий HPHT, CVD в сравнении с натуральными природными алмазами в УФ-лучах имеют разный характер люминесценции.

«Как относятся потребители к выращенным алмазам? Вполне благосклонно, — говорит Николай, — особенно современная молодежь, для которой оказывается важно, что эти алмазы бесконфликтны и созданы людьми с помощью высоких технологий без вмешательства в природу. Ну и, что немаловажно, стоимость таких камней примерно вдвое ниже. Разумеется, в сертификате должно быть отражено, что камни выращены, но ясно, что обладательнице кольца с таким бриллиантом не потребуется носить с собой сертификат! В то же время и по физическим, и химическим свойствам алмазы, выращенные в лаборатории NDT, идентичны природным» — резюмировал специалист.

Что общего между алмазом и азотом

В зависимости от содержания азота алмазы могут быть отнесены к одному из двух основных типов. Алмазы типа I включают в свой состав до 0,2% азота, атомы которого расположены в узлах кристаллической решетки группами (Ia) или по одиночке (Ib). Алмазы именно этого типа преобладают среди природных алмазов (98%). Чаще всего такие камни не бывают бесцветными. Алмазы типа IIa практически не содержат азота (менее 0,001%). Такие кристаллы в царстве природных минералов — редкость, всего 1,8%. Практически не встречаются (в 0,2% случаев) безазотные алмазы с примесью бора (IIb). Атомы бора в узлах кристаллической решетки обуславливают их электропроводность и придают алмазам голубоватый оттенок.

Алмазы в промышленном производстве

Ювелирные алмазы — весьма прибыльный бизнес для NDT и подобных компаний, но уже сегодня отчетливо прослеживается другой, более приоритетный и, по всей вероятности, долгосрочный тренд. Технический директор NDT Александр Колядин любит повторять: «Если из алмаза изготовить уже ничего больше нельзя, сделай бриллиант». В действительности наиболее перспективным направлением рынка крупных высококачественных синтетических алмазов можно с уверенностью назвать промышленность. «Ни один природный алмаз не может быть использован в специальной оптике или электронике, — говорит Александр Колядин, — поскольку в них изначально слишком много дефектов. А вот пластины, вырезанные из алмазов нашего производства, располагают почти идеальной кристаллической решеткой. Поэтому некоторые исследовательские организации, которым мы предоставляем наши образцы для изучения, с трудом верят в полученные результаты измерений — настолько близки они к идеальным. При этом удается достичь еще одного существенного результата — обеспечить повторяемость характеристик, что для ряда промышленных направлений оказывается принципиально важно. Алмазы — это своего рода теплоотводы, окна для специальной оптики и синхротронов, это силовая микроэлектроника, над созданием и совершенствованием которой сейчас работают во всем мире».

Львиную долю доходной части бюджета компании пока обеспечивают ювелирные алмазы. Вместе с тем, складывающиеся тенденции позволяют предположить, что уже в ближайшие годы спрос на синтетические алмазы и алмазные пластины для специальной оптики, микроэлектроники и других высокотехнологичных промышленных сфер возрастет в прогрессии.

«Промышленное направление пока составляет 20% нашего производства, но года через три мы планируем довести его до 50%, тем более что спрос быстро растет. Сейчас мы в основном делаем пластины 4 х 4 и 5 х 5 мм, вырезали по заказу несколько 7 х 7 и 8 х 8 мм и даже 10 х 10 мм, но говорить о массовом производстве пока преждевременно. Наша очередная цель, — говорит Николай Хихинашвили, — переход к изготовлению дюймовых алмазных пластин. Это тот «золотой размер» и необходимый минимум, который очень востребован в массовой электронной и оптической промышленности. И для получения таких пластин потребуется вырастить кристалл алмаза массой в сто карат». Предоставить первые «прототипы» таких пластин в NDT планируют уже к концу текущего года.

На этом всё, с вами был простой сервис для выбора сложной техники Dronk.Ru. Не забывайте подписываться на наш блог, будет ещё много интересного.

Спонсор поста кэшбэк-сервис LetyShops. Возвращайте деньги за любые покупки в интернете. Подробнее о том что такое кэшбэк-сервис читайте в нашей статье Выбираем кэшбэк-сервис на 6-летие Алиэкспресс

Источник