Способ выращивания кристаллов кремния

Владельцы патента RU 2378421:

Изобретение относится к технологии получения полупроводниковых материалов и может быть использовано для выращивания кристаллов кремния из кварцевых тиглей по методу Чохральского. Способ включает плавление, выращивание кристалла кремния из расплава в камере печи 2 с последующим охлаждением и удалением остатков расплава кремния из тигля 1 путем создания перепада давления между камерой печи 2 и камерой 5 резервуара-хранилища 4 с одновременным перекачиванием остатков расплава кремния по трубке 3, один конец которой помещают в остаток расплава в тигле 1, а другой конец — в водоохлаждаемый резервуар-хранилище 4, при этом остаток расплава кремния, оставленный в кварцевом тигле, не должен превышать 10 мм. Технический результат изобретения заключается в сокращении затрат за счет исключения разрушения кварцевых тиглей и увеличения кратности их использования, а также возможности вторичного использования остатков кремния при последующем периодическом процессе выращивания кристаллов. 1 ил.

Изобретение относится к технологии получения полупроводниковых материалов и может быть использовано для выращивания кристаллов кремния из кварцевых тиглей по методу Чохральского.

Известен способ выращивания кристаллов кремния из кварцевого тигля по методу Чохральского, включающий плавление и выращивание кристаллов, затвердевание остатков кремния в тигле при охлаждении (Сахаров Б.А и др. Металлургия и технология полупроводниковых материалов. М.: Металлургия, 1972. — 544 с.).

Однако известный способ не позволяет использовать кварцевый тигель после охлаждения дважды, что ведет к удорожанию процесса выращивания кристаллов кремния.

Наиболее близким по совокупности существенных признаков является способ выращивания кристаллов, в том числе кремния, включающий плавление, выращивание кристалла кремния из расплава в камере печи с последующим охлаждением и удалением остатков расплава кремния из тигля (JP 45014892 В, 26.05.1970).

Однако использование данного способа не позволяет предотвратить разрушение кварцевого тигля. Кварцевый тигель хорошо смачивается расплавленным кремнием и после охлаждения затвердевшие остатки кремния и тигель механически прочно скреплены друг с другом, а так как коэффициенты термического расширения кварца и кремния существенно различаются, то при охлаждении они разламывают друг друга. Следовательно, кварцевый тигель можно использовать для выращивания одного или нескольких кристаллов только в полунепрерывном процессе, а в периодическом — только один раз, что значительно увеличивает затраты на выращивание кристаллов кремния.

Основная задача изобретения заключается в сокращении затрат на выращивание кристаллов кремния за счет исключения разрушения кварцевых тиглей и увеличения кратности их использования, а также возможности вторичного использования остатков кремния при последующем периодическом процессе выращивания кристаллов.

Для решения поставленной задачи в способе выращивания кристаллов кремния из кварцевого тигля по методу Чохральского, включающем плавление, выращивание кристалла кремния из расплава в камере печи с последующим охлаждением и удалением остатков расплава кремния из тигля, удаление остатков расплава осуществляют путем создания перепада давления между камерами печи и резервуара-хранилища с одновременным перекачиванием остатков расплава кремния по трубке, один конец которой помещают в остаток расплава в тигле, а другой конец — в водоохлаждаемый резервуар-хранилище, при этом остаток расплава кремния, оставленный в кварцевом тигле, не должен превышать 10 мм.

Способ выращивания кристаллов кремния из кварцевого тигля по методу Чохральского включает расплавление, выращивание кристалла кремния из расплава в камере печи, с последующим охлаждением, причем сразу после выращивания кристалла осуществляют удаление остатка расплава кремния из тигля путем создания перепада давления между камерами печи и резервуаром-хранилищем с одновременным перекачиванием остатка расплава кремния по кварцевой трубке, один конец которой помещают в расплав остатка кремния в тигле, а другой — в водоохлаждаемый резервуар-хранилище.

По отношению к прототипу у предлагаемого способа имеются следующие отличительные признаки: после выращивания кристалла удаляют остаток расплава кремния из тигля путем создания перепада давления между камерами печи и резервуаром-хранилищем с одновременным перекачиванием остатка расплава кремния с помощью кварцевой трубки, при этом остаток расплава кремния, оставленный в кварцевом тигле, не должен превышать 10 мм.

Перекачивание остатков расплава кремния из кварцевого тигля путем создания перепада давления в камерах печи и резервуаре-хранилище позволяет исключить разрушение кварцевого тигля и увеличить кратность его использования за счет того, что в очищенном от остатков кремния тигле не возникают термические напряжения между твердым кварцем и кремнием.

На чертеже представлено устройство для осуществления способа.

В кварцевый тигель 1, помещенный в камеру печи 2, загружают порцию кремния, расплавляют, после чего осуществляют выращивание кристалла кремния.

Затем в остаток расплава кремния в тигле помещают один конец кварцевой трубки 3 с помощью манипулятора, а другой конец в резервуар-хранилище 4, установленный в камере 5, соединенной с камерой печи 2 в единую систему через перегородку 6 по газовой среде. Создают перепад давления, вакуумируя камеру резервуар-хранилище или повышая давление в камере печи и одновременно перекачивают оставшийся расплав кремния из кварцевого тигля в резервуар-хранилище. Размер капли кремния, оставленный в кварцевом тигле не должен превышать 10 мм. Если размер капли будет более 10 мм, то образуются термические напряжения между твердым кварцем и кремнием, что ведет к растрескиванию тигля при охлаждении. После охлаждения из резервуара-хранилища, имеющего форму, близкую к форме кварцевого тигля, но меньших размеров, извлекают кремний в виде слитка, который после наружной протравки переносится в кварцевый тигель для последующего использования при выращивании кристаллов кремния.

Предлагаемый способ по сравнению с прототипом позволяет повысить кратность использования кварцевого тигля для выращивания кристаллов кремния в периодическом процесс в 10 раз за счет исключения растрескивания тигля, а также сократить расход кремния за счет вторичного использования остатков кремния при последующем процессе выращивания кристаллов кремния и, как следствие, снизить затраты на производство кристаллов кремния.

Затраты при выращивании кристаллов кремния только на приобретение кварцевых тиглей в прототипе составляет более $ 80000 на одну установку в год (например, при загрузке 60 кг кремния используется кварцевый тигель диаметром 500 мм стоимостью $ 550, процесс выращивания идет около двух суток).

При десятикратном использовании тигля по предлагаемому способу годовая экономия составит более $ 7200 на одну установку.

Способ выращивания кристаллов кремния из кварцевого тигля по методу Чохральского, включающий плавление, выращивание кристалла кремния из расплава в камере печи с последующим охлаждением и удалением остатков расплава кремния из тигля, отличающийся тем, что удаление остатков расплава осуществляют путем создания перепада давления между камерами печи и резервуара-хранилища с одновременным перекачиванием остатков расплава кремния по трубке, один конец которой помещают в остаток расплава в тигле, а другой конец — в водоохлаждаемый резервуар-хранилище, при этом остаток расплава кремния, оставленный в кварцевом тигле, не должен превышать 10 мм.

Источник

Как делают микропроцессоры. Польский химик, голландские монополисты и закон Мура

Современные микропроцессоры поражают своей сложностью. Наверное, это высочайшие технологические достижения человеческой цивилизации на сегодняшний день, наряду с программированием ДНК и автомобилями Tesla, которые после заказа через интернет сами приезжают к вашему дому.

Удивляясь красоте какой-нибудь микросхемы, невольно думаешь: как же это сделано? Давайте посмотрим на каждый шаг в производственном процессе.

Метод Чохральского

Жизнь микросхемы начинается с песка. Песок почти полностью состоит из кварца, а это основная форма диоксида кремния, SiO2. Сам кремний — второй по распространённости элемент в земной коре.

Чтобы получить из кварца чистый кремний, песок смешают с коксом (каменный уголь) и раскаляют в доменной печи до 1800 °C. Так удаляется кислород. Метод называется карботермическое восстановление.

Доменная печь с кварцем и коксом

В результате получаются блоки кремния поликристаллической структуры, так называемый технический кремний.

Чистота полученного кремния достигает 99,9%, но его необходимо очистить, чтобы получить поликристаллический кремний. Тут применяют разные методы. Самые популярные — хлорирование, фторирование и вытравливание примесей на межкристаллитных границах. Техпроцессы очистки кремния постоянно совершенствуются.

Затем из поликристаллического кремния выращивают монокристаллический кремний — это кремний электронного качества с чистотой 99,9999% (1 атом примесей на миллион атомов кремния). Кристаллы выращивают методом Чохральского, то есть введением затравки в расплав, а затем вытягиванием кристалла вверх. Метод назван в честь польского химика Яна Чохральского.

Метод Чохральского, Иллюстрация: Д. Ильин

Поэтому монокристаллический кремний представляет собой красивые цилиндрические слитки — их ведь вытягивали из расплава под воздействием земной гравитации.

Монокристаллический кремний электронного качества, нижняя часть слитка

Из этих цилиндрических слитков нарезают кремниевые пластины диаметром 100, 150, 200 или 300 мм. Многие задаются вопросом, почему у пластин круглая форма, ведь это нерациональный расход материала при нарезке на прямоугольные микросхемы. Причина именно в том, что кристаллы выращивают методом Чохральского, вынимая вверх.

Чем больше диаметр кремниевой пластины — тем эффективнее расходуется материал. Пластины доставляют на полупроводниковую фабрику, где начинается самое интересное.

Заводы

В мире всего четыре компании, способные производить продвинутые микросхемы топового уровня: Samsung, GlobalFoundries, Taiwan Semiconductor Manufacturing Company (TSMC) и Intel.

В других странах производство микроэлектроники отстаёт от лидеров на годы или десятилетия. Причина в том, что строительство современного завода — дорогостоящее мероприятие (около $10-12 млрд), а прогресс идёт так быстро, что этот завод устареет через несколько лет. Поэтому позволить себе такие инвестиции могут только компании с прибылью в десятки миллиардов долларов в год.

Кто получает такую прибыль? Тот, кто продаёт товаров на сотни миллиардов долларов. Это мировой лидер в производстве смартфонов и оперативной памяти Samsung, а также мировой лидер в производстве десктопных и серверных процессоров Intel. Ещё две компании GlobalFoundries и TSMC работают по контрактам в секторе B2B.

Столь высокая стоимость современного завода микроэлектроники объясняется высокой стоимостью оборудования, которая обусловлена чрезвычайной сложностью процесса.

Бор и фосфор

Чтобы запустить свободные электроны, нужно заменить некоторые атомы кремния на атомы других элементов с 3 или 5 электронами на внешней орбите. Для этого идеально подходят соседние с кремнием элементы по таблице Менделеева — бор (3 электрона) и фосфор (5). Их подмешивают к кремнию, и эти атомы встают в его кристаллическую решётку. Но в ней только четыре связи. Соответственно, или одной связи не хватает, или освобождается свободный электрон. Заряд такого атома + или −. Так бор и фосфор в решётке кремния создают два слоя полупроводников с зарядами противоположного знака. «Дырочный» слой p- (positive) с бором и недостающим электроном — сток. А «электронный» слой n- (negative) с фосфором и лишними электронами — исток. Они покрыты изолятором из оксида кремния.

Конструкция полевого транзистора MOSFET с управляющим p-n-переходом

Транзистор — минимальный элемент и основной компонент интегральной схемы. В зависимости от напряжения в затворе из поликристаллического кремния ток или потечёт с истока, или нет. Это соответствует логическому 0 и 1.

Вот как выглядит p-n-переход в транзисторе на атомарном уровне при изменении напряжения в затворе:

Из таких транзисторов состоят все логические элементы, а из них инженеры составляют конструкцию микропроцессора.

Микроархитектура

Современные микросхемы состоят из миллиардов транзисторов, соединённых в сложные конструкции: ячейки памяти, микроконтроллеры, криптографические модули и так далее. Все они располагаются на микросхеме в соответствии с планом инженера-микросхемотехника.

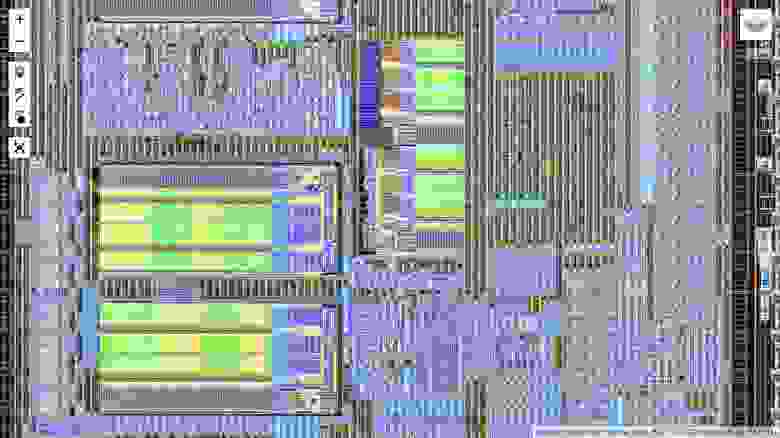

AMD Athlon XP 3000+ из каталога siliconpr0n

Инженеры используют специальное ПО для проектирования микросхем. Таких программ огромное множество, в том числе и бесплатных, среди них нет единого стандарта.

В этом ПО выполняется симуляция электрических и физических свойств микросхемы и отдельных цепей, а также тестируется их функциональность.

Проектированием занимаются целые отделы из сотен инженеров, ведь на современных микросхемах огромное количество элементов. У процессоров производства TSMC (AMD) по 7-нм техпроцессу 113,9 млн транзисторов на мм². Intel поставила амбициозную цель достичь плотности 100 млн транзисторов на мм² уже на техпроцессе 10 нм, почти как 7 нм у TSMC. Цель оказалась слишком амбициозной — с этим и связана позорная задержка с внедрением 10 нм.

Все слои микросхемы объединяются в итоговый проект — blueprint, который по электронной почте отправляют на завод в Китае или Тайване.

Фотодело

Из полученных файлов на заводе делают фотомаски — шаблоны для печати микросхем. Они похожи на плёночные негативы, из которых на фотоувеличителе печатаются фотографии. Но если в фотографии эта техника осталась в прошлом, то в производстве микроэлектроники она сохранилась до сих пор.

Фотомаска

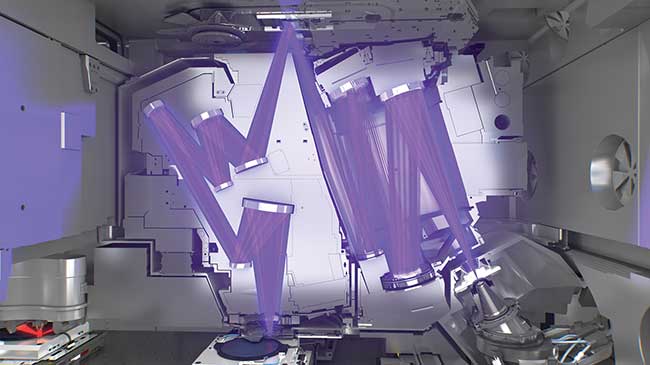

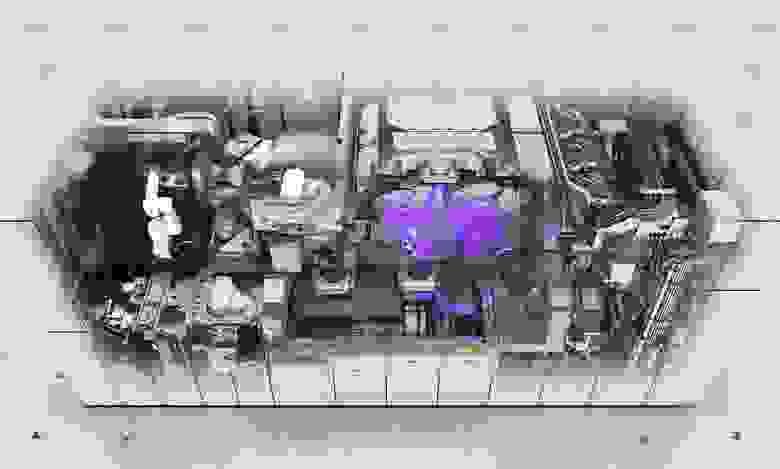

Вот как выглядит современный «фотоувеличитель», а именно, степпер компании ASML для фотолитографии в глубоком ультрафиолете (EUV).

Иллюстрация: ASML

Машина весом 180 тонн размером с автобус продаётся по цене около $170 млн. Это самое сложное и дорогое оборудование на современном заводе микроэлектроники. Компоненты для такого степпера производят около 5000 поставщиков со всего мира: линзы Carl Zeiss (Германия), роботизированные манипуляторы VDL (Нидерланды), лазеры Cymer (США, куплена ASML в 2013 году).

Фиолетовым цветом показан маршрут световых импульсов от источника к прибору подсветки, затем к фотомаске с топологией кристалла — и через проекционную оптику на кремниевую пластину.

Пластины из монокристаллического кремния, полученного на первом этапе нашего процесса, помещаются в этот степпер, и здесь засвечиваются через фотомаску, распечатанную из файлов с проектного бюро. Это завершение всего технологического цикла.

Засветка кремниевой пластины

Засветка пластины лазером EUV — тоже весьма нетривиальный процесс. Вот описание и видео из журнала IEEE Spectrum: «Внутри самой современной EUV-машины каждую секунду 50 тыс. капель расплавленного олова падают через камеру в её основании. Пара высокоэнергетических лазеров на углекислом газе ударяет по каждой капле, создавая плазму, которая, в свою очередь, испускает свет нужной длины волны. Первый импульс преобразует каплю олова в туманную форму блина, так что второй импульс, который является более мощным и следует за ним всего через 3 микросекунды, взрывает олово в плазму, которая светится на длине волны 13,5 нанометров. Затем свет собирается, фокусируется и отражается от узорчатой маски, чтобы проецировать узор на кремниевую пластину». Для 7-нм процессоров используется литография в экстремальном ультрафиолете с длиной волны 13,5 нм.

Настоящая фантастика. Неудивительно, что степпер для EUV по самому современному техпроцессу в мире умеет делать только одна голландская компания ASML, которая сейчас является фактически монополистом в этой нише.

Засветка пластины — не единственный шаг на производстве. Перед степпером пластины нагревают до 1000 °С и окисляют поверхность, чтобы сформировать непроводящий слой из диоксида кремния SiO2. Потом на этом слое диэлектрика равномерно распределяют фоточувствительный материал — фоторезист. И только потом помещают в степпер.

Засветка фоторезиста на кремниевой пластине в степпере

На засвеченных участках пластины обнажается слой SiO2, всё остальное защищено фоторезистом. Теперь наступает этап плазменного вытравливания (plasma etching), где с засвеченных участков снимается слой SiO2, создавая углубления. Вытравленные участки снова окисляют. Поверх SiO2 наносят электропроводящий слой поликристаллического кремния. Потом снова покрывают фоторезистом — и цикл повторяется несколько раз, создавая новые углубления уже во втором слое, затем в третьем, потом пластина покрывается слоем металла — и цикл повторяется. В итоге формируются те самые структуры полевых транзисторов с p-n переходом. Цикл повторяется многократно, пока не будет создана полная структура интегральной микросхемы со всеми необходимыми элементами.

Несколько циклов нанесения разных материалов (фоторезист, поликристаллический кремний, диоксид кремния, металл), засветки и плазменного вытравливания создают многослойную структуру транзистора

В зависимости от техпроцесса, размер минимальных элементов в этих структурах может быть 14 нм, 10 нм, 7 нм, 5 нм или меньше, но это весьма условная разница, которая не совсем отражает реальность. Например, на фотографиях под микроскопом ниже можно сравнить размер транзисторов в кэше L2 процессоров Intel (техпроцесс 14 нм+++) и TSMC (7 нм). У первого ширина затвора 24 нм, у второго 22 нм, высота одинаковая.

Сравнение транзисторов в кэше L2 процессоров Intel (14 нм+++) и TSMC (7 нм), сканирующий электронный микроскоп. Источник

По размеру они практически не отличаются, хотя TSMC плотнее размещает эти транзисторы на микросхеме.

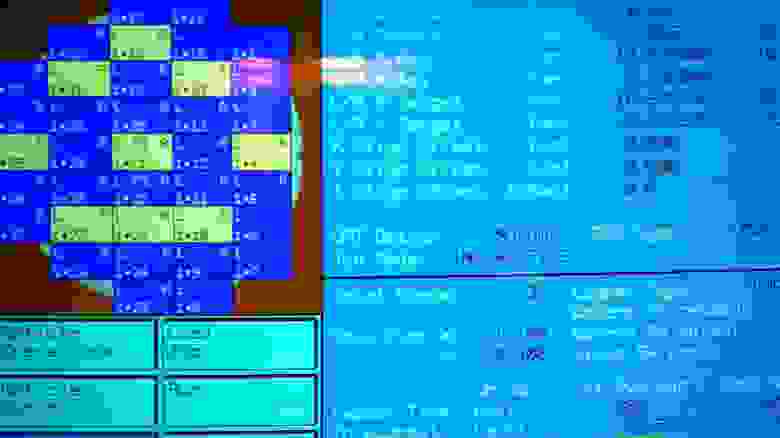

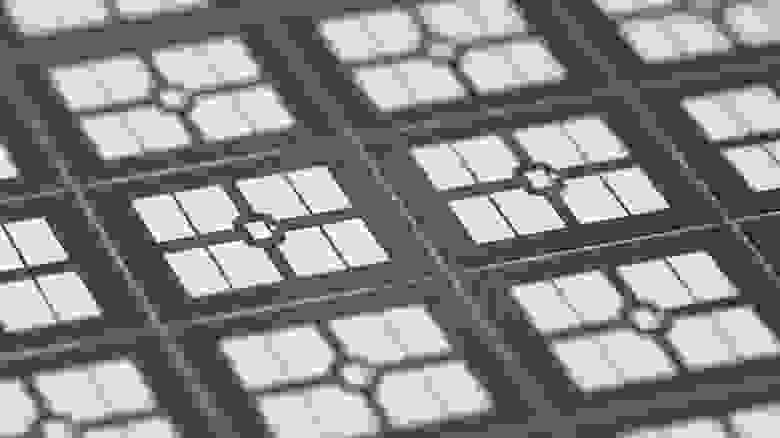

В зависимости от размера, на одной пластине помещается от нескольких десятков до нескольких тысяч микросхем.

Микросхемы на кремниевой пластине

Пластины с готовым продуктом проверяют, а затем осуществляется сборка — упаковка чипов в корпуса, подключение контактов. Сборка полностью автоматизирована.

Сборка микросхем

Потом чипы снова тестируют — и если всё удачно, то отправляют клиенту. Через несколько месяцев процессор уже вовсю работает в сервере или на домашнем компьютере, или в телефоне счастливого покупателя.

Мур не сдаётся. Intel тоже

Утратившая технологическое лидерство компания Intel в реальности не испытывает недостатка в денежных средствах. На самом деле совсем наоборот, компания сейчас показывает рекордные прибыли. И она намерена серьёзно инвестировать в научно-исследовательские и опытно-конструкторские работы.

Благодаря партнёрству с ASML и EUV-литографии Intel планирует вернуться к прежним темпам выпуска новых поколений CPU раз в 2 года, начав с 7-нм техпроцесса в конце 2021 года и дойдя до 1,4-нм технологии в 2029 году.

Слайд из презентации Intel, показанный в выступлении представителя ASML в декабре 2019 года, источник

Если планы реализуются, то Intel сохранит действие закона Мура и догонит AMD/TSMC. В 90-е годы тоже были моменты, когда AMD выпускала более производительные процессоры. После тупика с Pentium 4 ответом стало новое ядро Core — и лидерство Intel на протяжении десятилетий. Впрочем, это было довольно скучное время. Для рынка гораздо полезнее, когда происходит жёсткая «заруба» между конкурентами, как сейчас, в 2021 году.

На правах рекламы

Наша компания предлагает в аренду серверы с процессорами от Intel и AMD. В последнем случае — это эпичные серверы! VDS с AMD EPYC, частота ядра CPU до 3.4 GHz. Создайте собственный тарифный план в пару кликов, максимальная конфигурация — 128 ядер CPU, 512 ГБ RAM, 4000 ГБ NVMe.

Источник