Машины для подготовки и внесения минеральных удобрений

Агрегат АИР-20 предназначен для растаривания туков из мешков (с удалением мешкотары), измельчения слежавшихся удобрений и погрузки их в транспортные средства. Привод рабочих органов осуществляется от тракторов МТЗ-80 и МТЗ-82.

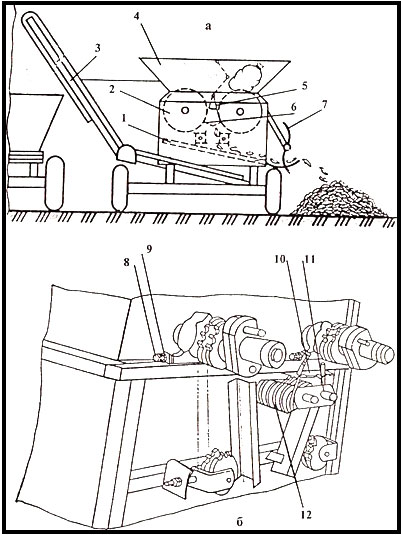

Агрегат АИР-20 включает в себя раму с пневматическими колесами, бункер 4 (рис. 1), питатель 5, измельчающий аппарат, сепарирующее устройство 1, отгрузочные транспортеры 3, устройства привода. Питатель 5 и измельчающее устройство расположены в бункере 4. Бункер разделен регулируемой перегородкой. В питатель входят два бильных барабана 2 и подпружиненные противорежущие пластины 6.

Колеблющийся питатель подает бумажные или полиэтиленовые мешки, наполненные удобрениями, в измельчающий аппарат. Этот аппарат измельчает комки минеральных удобрений и мешкотару. Измельченная масса идет на сепарирующее устройство, которое отделяет удобрения от мешкотары и примесей. Последние прутками растаривающего устройства 7 удаляются из машины.

Поступление удобрений в измельчающий аппарат регулируют изменением положения перегородки бункера 4. На размеры частиц удобрений в измельченной массе влияет зазор между бичами барабанов и противорежущими пластинами. Размер этих частиц не должен превышать 5 мм, а для этого зазор между бичами и пластинами устанавливают 3—6 мм.

Для установки этого зазора отпускают контргайки 9 (рис. 1, б) на упорных винтах 8 и этими винтами устанавливают щель 3—6 м, а затем упорные винты фиксируют контргайками.

Учитывая состояние минеральных удобрений регулируют усилие пружин кручения противорежущих пластин. В том случае, когда размер щели между противорежущими пластинами и измельчающими барабанами установлен правильно, а в измельченной массе встречаются частицы более 5 мм, следует увеличить усилие пружин кручения 12. Регулировку осуществляют специальным ключом, прилагаемым к машине.

Рис. 1. Схема рабочего процесса агрегата АИР-20:

а — схема; б — регулировка привода измельчающего устройства; 1 — сепарирующее устройство; 2 — барабаны; 3 — отгрузочный транспортер; 4 — бункер; 5 — питатель; 6 — противорежущая пластина; 7 — прутки расстаривающего устройства; 8 — винт упорный; 9 — контргайка; 10 — пластина опорная; 11 — ось противорежущих пластин; 12 — пружина.

Хвостовик пружины выводят из прорези опорной пластины 10 и ставят на следующую прорезь.

Тукосмесительная установка УТМ-30 применяется для смешивания двух-трех видов минеральных удобрений с одновременной загрузкой в транспортные средства. Установка УТМ-30 выполнена в виде одноосного прицепа, агрегатируется с тракторами МТЗ-80 и МТЗ-82.

Эта установка включает в себя раму, три дозирующие и продольный транспортеры, смешивающее устройство, отгрузочный элеватор, три бункера и три дозирующих клапана, колесный ход с гидроприводом и тормозной системой, устройство весового контроля. Рабочие органы приводятся в движение от электродвигателя или ВОМ трактора.

Лопаточный битер является основным смешивающим органом. При помощи гаек и контргаек регулируют положение лопаток битера по отношению к направлению движения потока. Смеситель загружают с одной стороны. Необходимые величины щелей для заданной пропорции смеси устанавливают при помощи дозирующих клапанов.

Разбрасыватель минеральных удобрений 1-РМГ-4 предназначен для поверхностного внесения минеральных удобрений и известковых материалов. Агрегатируется он с тракторами МТЗ всех модификаций.

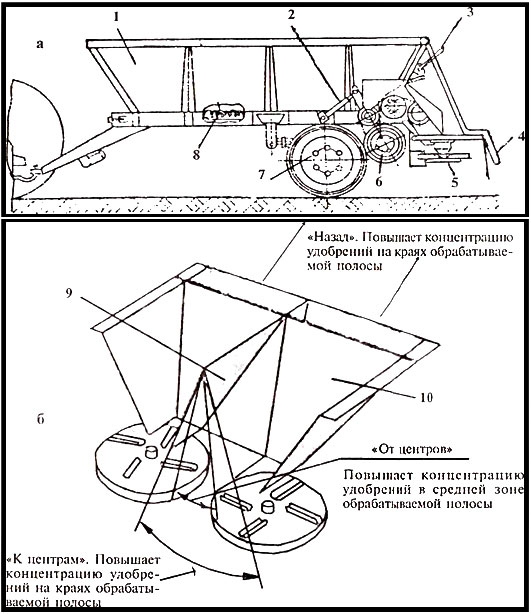

Разбрасыватель 1-РМГ-4 включает в себя раму с кузовом 1 (рис. 2), транспортер 8, дозирующее устройство 3, прижимной ролик 6, ходовое колесо 7, разбрасывающие диски 5, туконаправитель, механизмы привода контейнера, ветрозащитное устройство 4, электрооборудование, мост с колесами 7, тормозную систему.

Рама выполнена из двух балок, соединенных поперечинами. К раме и кузову приварены кронштейны, а также сделаны отверстия для присоединения работающих органов.

Транспортер выполнен в виде замкнутой бесконечной цепи. Состоит эта цепь из отдельных звеньев (прутков), которые соединены между собой при помощи зацепления их изогнутых концов. Установлена цепь так, что острые изогнутые концы прутков направлены против хода машины. Такое расположение изогнутых острых концов способствует очистке направляющих желобов в кузове. Надет транспортер на звездочки ведущего и ролики ведомого валов.

«Вперед». Повышает концентрацию удобрений в средней зоне обрабатываемой полосы

Рис. 2. Разбрасыватель минеральных удобрений 1-РМГ-4:

а — схема работы; б — схема тукоделителя; 1 — кузов; 2 — гидроцилиндр; 3 — дозирующее устройство; 4 — ветрозащитное устройство; 5 — диски; 6 — ролик; 7 — ходовое колесо; 8 — транспортер; 9 — шарнирная стенка; 10 — тукоделитель.

Регулируют натяжение транспортера 8 перемещением его ведомого вала при помощи винтов, размещенных в передней части рамы. Вращением винтов устанавливают ось транспортера так, чтобы стрелка прогиба нижней ветви не превышала 10 мм, а верхняя ветвь слегка касалась пола.

Приводится в движение транспортер левым колесом 7 через ролик 6 (прижимным к колесу гидроцилиндром 2) и трехступенчатую цепную передачу. За счет использования сменных звездочек в передачах получают две скорости передвижения транспортера.

Для внесения небольших доз удобрений на прижимном ролике ставят звездочки с числом зубьев 10, а на промежуточном валике звездочку с Z = 32, что позволяет на питающем транспортере получать пониженную скорость, равную 1,3 м/мин.

При оснащении промежуточного ролика звездочками с числом зубьев Z = 25, а прижимного валика звездочкой Z =17, можно получить скорость движения питающего транспортера равную 6,16 м/мин.

Для исключения пробуксовывания пневматического ролика 6 и ходового колеса в условиях повышенной влажности устанавливают цепи противоскольжения.

Туковысеватель состоит из двух коробчатых лотков, изготовленных из листовой стали. Он разделяет поток удобрений на две части, направляя их на разбрасывающие диски. Внутренние стенки лотков регулируют, перестановкой стенок изменяют подачу массы удобрений от периферии к центру разбрасывающих дисков.

Разбрасывающие диски расположены горизонтально, вращаются в противоположных направлениях. Выполнены они из полосок металла и оснащены желобчатыми лопастями. Правый диск получает вращение от шестеренного гидромотора. Левый диск приводится в действие от шкива, установленного в нижней части.

Масло к гидроцилиндру и гидромотору поступает от распределителя гидросистемы трактора.

Регулировку натяжения ремней привода разбрасывающих дисков начинают с ремня ведущего диска. Исчерпав возможности его регулировки натяжение ремней осуществляют при помощи ведомого диска. Для этого ослабляют затяжку гаек, установленных на внутренней части шкива разбрасывающих устройств. В скобы вставляют ломик и проворачивают диск против часовой стрелки при одновременном вращении с помощью ремня обоих дисков. Ремень будет натянут правильно, если стрелка прогиба не превышает 4—6 мм при нагрузке 4 кг. По окончании регулировки заворачивают гайки.

Изменяя положение подвижной заслонки дозирующего устройства 3 и скорость передвижения транспортера регулируют количество вносимых удобрений. Для этого на каждую заданную норму устанавливают нужную высоту щели (расстояние между дном кузова машины и нижней гранью заслонки). В задней части кузова закреплена табличка, на ней даны размер щели и скорость движения транспортера в зависимости от установленной дозы и вида удобрений.

Равномерности рассева удобрений добиваются передвижением туконаправителя 10 по ходу движения разбрасывателя или изменением наклона подвижных стенок 9 туконаправителя.

Подготовка к работе начинается с подготовки трактора. Снимают грузы с задних колес трактора и устанавливают колею 1800 мм. Доводят давление в шинах передних колес до 0,17 МПа, а в задних до 1,4 МПа. Вместо крышки на заливную горловину маслоблока устанавливают пробку.

Оснащают трактор трубопроводами, концы которых и запорные устройства на тракторе соединяют при помощи передних штуцеров. При соединении запорных устройств с переходными штуцерами необходимо ставить алюминиевые шайбы.

Подготовку разбрасывателя начинают с установки фонарей и световозвращателей. Проверяют правильность установки клинового ремня и затяжку запорных устройств в соединениях. Неполная затяжка запорных устройств повлечет выход из строя мотор насоса (пробивка манжеты).

Проверяют и исключают возможность попадания в трубопроводы посторонних предметов (песка, удобрений и т.п.), приводящих к выходу из строя мотор-насоса и стабилизатора давления.

Вставляют главный тормозной цилиндр разбрасывателя в гнездо на тракторе и фиксируют защелкой и штепсельную вилку разбрасывателя в розетку на тракторе.

Источник

Подготовка машин для внесения удобрений

Подготовка машин для внесения удобрений.

Внесение удобрений — важный фактор, сохранения, поддержания и повышения плодородия почвы. Удобрения вносят специальными машинами, предварительно настроенными на стационаре в соответствии с заданной нормой, которую в процессе внесения постоянно контролируют.

Агротехнические требования для внесения органических удобрений.

— все виды работ необходимо выполнять в сжатые оптимальные агротехнические сроки.

— потери удобрений в процессе растаривания и измельчения не более 0,5…1.

— содержание лоскутов мешкотары в измельченных удобрениях не должно превышать 3 % массы бумажных и 0,7 % массы полиэтиленовых мешков.

— влажность удобрений не должна отличаться от стандартной более чем на 25.

— отклонение от заданного соотношения питательных элементов в тукосмеси допускается не более ± 10.

— при сплошном внесении удобрений отклонение фактической дозы от заданной допускается не более ± 5%, а неравномерность распределения по ширине захвата не более ± 15.

— при подкормке и внутрипочвенном внесении удобрения должны быть заделаны в почву на заданную глубину с отклонениями не более ± 1…2 см.

— при внесении органических удобрений отклонение фактической дозы от заданной допускается не более ± 5.

— неравномерность распределения органических удобрений не более ± 25% по ширине и ± 10% по направлению движения.

-время между внесением удобрений и их заделкой не должно превышать 12ч.

— пропуски и огрехи при работе машин не допускаются.

Так как расстояние от навозохранилища до поля менее 3 км, применим прямоточную схему внесения удобрений. Такая схема предусматривает погрузку в разбрасыватель на складе, транспортировку и внесение. По данной технологической схеме удобрения накапливают в прифермском навозохранилище. При этой схеме удобрения от места накопления к месту внесения доставляют одними и теми же машинами в едином потоке. Прямоточный способ применяют при расстоянии перевозки до 3 км.

По норме внесения органических удобрений 51 т/га подбираем разбрасыватель ПРТ-10.

Агротехнические требования к внесению минеральных удобрений. Допускается: диаметр гранул — не более 5 мм; разрушение гранул до размера 1 мм при смешивании — не выше 5 %; влажность минеральных удобрений перед внесением — не выше 1,5…15 %. Машины должны обеспечивать внесение минеральных удобрений и их смесей в пределах 0,05…1 т/га. Неравномерность распределения удобрений туковыми сеялками не должна превышать ±15%, разбрасывателями ±25.

Основной схемой внесения минеральных удобрений является схема с перегрузкой: погрузка удобрений погрузчиком со склада в автосамосвалы-перегрузчики САЗ-3502 или загрузчики сеялок ЗСА-40, АС-2УМ, транспортировка их на поле, перегрузка в сеялки или разбрасыватели и внесение их в почву последними.

Рис. 4 Схема внесения минеральных удобрений с перегрузкой.

1 — механизированная погрузка удобрений в заправщик из склада; 2 — транспортировка удобрений на поле; 3, 5 — перегрузка удобрений из заправщика в туковые сеялки (разбрасыватели); 4, 6 — рассев (разбрасывание) удобрений на поле.

По норме внесения минеральных удобрений 312 кг/га подбираем разбрасыватель МВУ- 6.

Выполним расчёты для полевой проверки правильности табличной установки машин на заданную дозу внесения удобрений.

Для машин производящих внесение твёрдых минеральных удобрений (туков), целесообразно рассчитать массу удобрения на один круг прохода агрегата по полю (туда и обратно). Площадь S, м 2. участка обработанного за один круг.

где L – длина гона (участка), м.

B – ширина захвата машины, B = 24 м.

S = 2 700 24 = 33600 м 2.

Контрольная навеска N, кг равна.

где Q – доза (норма) внесения удобрения, кг/га.

На участках с большой длиной гона проводят полевую проверку методом контрольной навески, рассчитав контрольный путь l, м, который пройдёт агрегат для внесения известного количества удобрения (т.н. контрольная навеска) N, кг загруженного в бункер машины.

Если контрольная навеска удобрений израсходовалась раньше, или не полностью израсходовалась после прохода контрольного пути, то изменяют положение дозирующей заслонки (для разбрасывателей минеральных удобрений) или скорость подающего транспортера в результате регулировки храпового механизма (для кузовных разбрасывателей органических удобрений.

Рассчитаем, сколько полных кругов n пройдет агрегат с полностью заполненным бункером (кузовом.

где G б – масса удобрения в полностью загруженном бункере (кузове) машины, кг.

Отсюда следует, что агрегат с полностью заполненным бункером пройдет 5 кругов.

Равномерность распределения минеральных удобрений по ширине захвата можно обеспечить путем изменения места их подачи на разбрасывающие диски с помощью направителей. При подаче вперед и к краям дисков удобрения будут вноситься преимущественно по центру полосы, а при подаче на заднюю часть дисков и к их центру — по краям.

Источник

Подготовка техники к работе: разбрасыватели твердых минеральных удобрений

Материал подготовлен на основании авторской статьи, размещённой на сайте «ГлавПахарь» .

Внесение основной дозы твердых минеральных удобрений является одной из важнейших технологических операций, которая выполняется незадолго до посева большинства сельскохозяйственных культур. От качественного и своевременного внесения и заделки минеральных удобрений зависит урожайность. Своевременность и качество внесения определяются готовностью техники, которую за период межсезонного хранения необходимо привести в надлежащее техническое состояние. «ГлавПахарь» продолжает делиться ценными советами по подготовке техники к работе.

В зависимости от способа агрегатирования различают прицепные и навесные разбрасыватели. Навесные соединяются с трактором посредством механизма навески и не имеют собственной ходовой системы. На колеса трактора предается весь вес таких машин.

Прицепные разбрасыватели удобрений опираются на собственную ходовую часть и соединяются с трактором через гидрофицированный крюк или поперечину механизма навески. Существуют также полуприцепные разбрасыватели, которые имеют собственную ходовую систему, воспринимающую лишь часть веса машины.

По конструктивному исполнению большинство разбрасывателей твердых минеральных удобрений схожи, и имеют следующие основные элементы: бункер, подающее устройство, распределяющие рабочие органы и вспомогательные узлы и оборудование.

Бункер предназначен для кратковременного хранения вносимых удобрений, от момента их загрузки на складе или в поле, до их распределения по поверхности рабочего участка. От размера бункера зависит производительность разбрасывателя. Большой бункер требует меньшего количества дозагрузок. С другой стороны, с увеличением размера бункера теряется маневренность и увеличивается расход топлива. Таким образом, приобретая машину для внесения минеральных удобрений, к размеру бункера нужно подходить исходя из конкретных производственных условий: расстояние от склада до обрабатываемого участка, размер полей и величина вносимой дозы. Чем эти показатели больше, тем крупнее должен быть бункер машины. Большинство прицепных разбрасывателей оснащается бункерами призматической формы, на некоторых навесных разбрасывателях встречаются также бункера конической формы. В зависимости от материала различают металлические и пластиковые бункера.

Удобрения из бункера навесных разбрасывателей поступают самотёком, иногда с использованием механических побудителей. У большинства прицепных разбрасывателей для подачи используют подающие устройства транспортерного типа.

В зависимости от конструкции рабочих органов различают центробежные, ящичные и штанговые разбрасыватели. Центробежные рабочие органы бывают кольцевыми, дисковыми и маятниковыми. Ящичный тип машин для внесения удобрений применяется на туковых сеялках. Штанговые рабочие органы бывают пневматические и механические, их целесообразно применять только для подкормки сельскохозяйственных культур. Наибольшее распространение в настоящее время получили разбрасыватели с центробежными рабочими органами ввиду их маневренности, простоты конструкции, регулировок и удобства в эксплуатации.

После завершения работы на поле необходимо проводить ежесменное техническое обслуживание. При этом необходимо очистить разбрасыватель от пыли и грязи, тщательно вымыть и вычистить бункер от остатков удобрений. Следует иметь ввиду, что удобрения являются агрессивной средой, и их присутствие в бункере является причиной ускоренной коррозии.

При подготовке к длительному хранению резьбовые соединения покрывают защитной смазкой, поврежденные лакокрасочные покрытия зачищают и окрашивают. Снимают и отдельно хранят рукава высокого давления. Следят за тем, чтобы при постановке на хранение штоки гидроцилиндров находились в выдвинутом положении, покрыты консервантом и обернуты плотной промасленной бумагой.

Во время межсезонного хранения целесообразно устранить все дефекты и неисправности разбрасывателя. «Главпахарь» ознакомился с мнением интернет-блогеров с методами ремонта узлов и деталей разбрасывателей.

Ремонту и восстановлению зачастую подвергаются приводные устройства, бункеры, туконаправители, ходовая часть, рама а также разбрасывающие диски.

Прицепной разбрасыватель перед ремонтом устанавливают на подставки, разбирают механизмы привода и снимают разбрасывающие рабочие органы и, при необходимости, транспортер. Чаще всего в устройстве привода изнашивается вал. Его износ оценивают визуально покачиванием подшипника на валу, затем проверяют щупом. Если величина износа превышает 2 мм, то с вала спрессовывают все детали и контролируют диаметры изношенных шеек. Чрезмерно изношенные посадочные места наплавляют и обрабатывают места наплавки на токарном станке.

При проверке степени износа транспортера, его натягивают натяжным устройством и с помощью линейки измеряют длину звеньев в трех местах. Разность размеров в трех местах не должна превышать 5 мм. Звенья транспортера с ослабленной посадкой или деформированные звенья заменяют. После ремонта транспортер обкатывают в течение 15 мин.

Ремонт ходовой части

Проблемными местами ходовой части являются оси, ступицы и тормозные механизмы прицепных разбрасывателей.

Изношенные оси наплавляют и обрабатывают на металлорежущих станках под номинальные размеры шеек. При износе отверстий под подшипники ступиц ходовой части, ступицу снимают, запрессовывают в гнездо ремонтную втулку, которую затем растачивают под размер наружного кольца подшипника качения.

На пробитые или поврежденные коррозией места бункера устанавливают металлические заплаты. Предварительно необходимо произвести правку неровностей металла вокруг восстанавливаемого участка. Затем замерить размер заплаты, подготовить ее и подогнать на месте ремонтируемого места бункера. Заплату приваривают тонким электродом плотным швом без пропусков и пережога. Отремонтированный бункер не должен иметь вмятин и волнистостей более 5 мм на длине 300 мм.

Ремонт разбрасывающих дисков

Ремонт распределяющих рабочих органов начинают с разборки и дефектовки деталей. При износе отверстия во втулке под стопорный штифт его заваривают. Затем сварочный шов зачищают и засверливают отверстие под размер штифта. Погнутые места диска рихтуют, предварительно расположив его на устойчивой плите. Затем контролируют его балансировку.

«ГлавПахарь» ознакомился с методом восстановления изношенных и разрушенных распределяющих рабочих органов, предлагаемых австралийскими фермерами. Для восстановления используется лист металла, из которого при помощи циркуля-упора и газового резака вырезают круг нужного диаметра.

Источник