Машины для подготовки и внесения минеральных удобрений

Агрегат АИР-20 предназначен для растаривания туков из мешков (с удалением мешкотары), измельчения слежавшихся удобрений и погрузки их в транспортные средства. Привод рабочих органов осуществляется от тракторов МТЗ-80 и МТЗ-82.

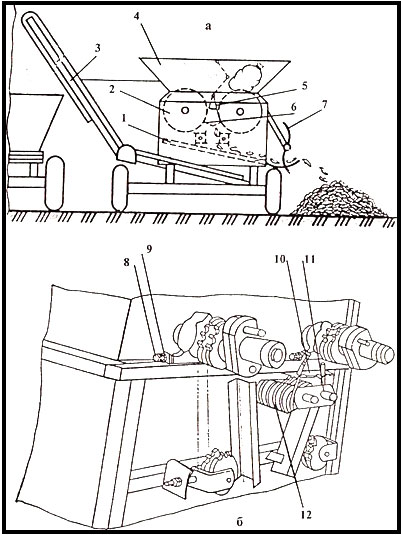

Агрегат АИР-20 включает в себя раму с пневматическими колесами, бункер 4 (рис. 1), питатель 5, измельчающий аппарат, сепарирующее устройство 1, отгрузочные транспортеры 3, устройства привода. Питатель 5 и измельчающее устройство расположены в бункере 4. Бункер разделен регулируемой перегородкой. В питатель входят два бильных барабана 2 и подпружиненные противорежущие пластины 6.

Колеблющийся питатель подает бумажные или полиэтиленовые мешки, наполненные удобрениями, в измельчающий аппарат. Этот аппарат измельчает комки минеральных удобрений и мешкотару. Измельченная масса идет на сепарирующее устройство, которое отделяет удобрения от мешкотары и примесей. Последние прутками растаривающего устройства 7 удаляются из машины.

Поступление удобрений в измельчающий аппарат регулируют изменением положения перегородки бункера 4. На размеры частиц удобрений в измельченной массе влияет зазор между бичами барабанов и противорежущими пластинами. Размер этих частиц не должен превышать 5 мм, а для этого зазор между бичами и пластинами устанавливают 3—6 мм.

Для установки этого зазора отпускают контргайки 9 (рис. 1, б) на упорных винтах 8 и этими винтами устанавливают щель 3—6 м, а затем упорные винты фиксируют контргайками.

Учитывая состояние минеральных удобрений регулируют усилие пружин кручения противорежущих пластин. В том случае, когда размер щели между противорежущими пластинами и измельчающими барабанами установлен правильно, а в измельченной массе встречаются частицы более 5 мм, следует увеличить усилие пружин кручения 12. Регулировку осуществляют специальным ключом, прилагаемым к машине.

Рис. 1. Схема рабочего процесса агрегата АИР-20:

а — схема; б — регулировка привода измельчающего устройства; 1 — сепарирующее устройство; 2 — барабаны; 3 — отгрузочный транспортер; 4 — бункер; 5 — питатель; 6 — противорежущая пластина; 7 — прутки расстаривающего устройства; 8 — винт упорный; 9 — контргайка; 10 — пластина опорная; 11 — ось противорежущих пластин; 12 — пружина.

Хвостовик пружины выводят из прорези опорной пластины 10 и ставят на следующую прорезь.

Тукосмесительная установка УТМ-30 применяется для смешивания двух-трех видов минеральных удобрений с одновременной загрузкой в транспортные средства. Установка УТМ-30 выполнена в виде одноосного прицепа, агрегатируется с тракторами МТЗ-80 и МТЗ-82.

Эта установка включает в себя раму, три дозирующие и продольный транспортеры, смешивающее устройство, отгрузочный элеватор, три бункера и три дозирующих клапана, колесный ход с гидроприводом и тормозной системой, устройство весового контроля. Рабочие органы приводятся в движение от электродвигателя или ВОМ трактора.

Лопаточный битер является основным смешивающим органом. При помощи гаек и контргаек регулируют положение лопаток битера по отношению к направлению движения потока. Смеситель загружают с одной стороны. Необходимые величины щелей для заданной пропорции смеси устанавливают при помощи дозирующих клапанов.

Разбрасыватель минеральных удобрений 1-РМГ-4 предназначен для поверхностного внесения минеральных удобрений и известковых материалов. Агрегатируется он с тракторами МТЗ всех модификаций.

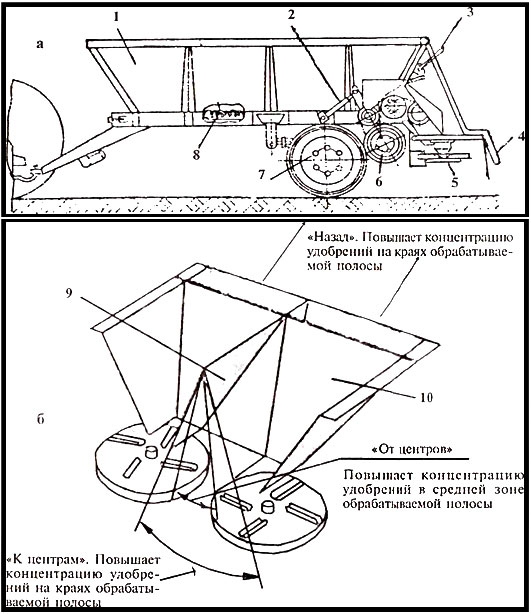

Разбрасыватель 1-РМГ-4 включает в себя раму с кузовом 1 (рис. 2), транспортер 8, дозирующее устройство 3, прижимной ролик 6, ходовое колесо 7, разбрасывающие диски 5, туконаправитель, механизмы привода контейнера, ветрозащитное устройство 4, электрооборудование, мост с колесами 7, тормозную систему.

Рама выполнена из двух балок, соединенных поперечинами. К раме и кузову приварены кронштейны, а также сделаны отверстия для присоединения работающих органов.

Транспортер выполнен в виде замкнутой бесконечной цепи. Состоит эта цепь из отдельных звеньев (прутков), которые соединены между собой при помощи зацепления их изогнутых концов. Установлена цепь так, что острые изогнутые концы прутков направлены против хода машины. Такое расположение изогнутых острых концов способствует очистке направляющих желобов в кузове. Надет транспортер на звездочки ведущего и ролики ведомого валов.

«Вперед». Повышает концентрацию удобрений в средней зоне обрабатываемой полосы

Рис. 2. Разбрасыватель минеральных удобрений 1-РМГ-4:

а — схема работы; б — схема тукоделителя; 1 — кузов; 2 — гидроцилиндр; 3 — дозирующее устройство; 4 — ветрозащитное устройство; 5 — диски; 6 — ролик; 7 — ходовое колесо; 8 — транспортер; 9 — шарнирная стенка; 10 — тукоделитель.

Регулируют натяжение транспортера 8 перемещением его ведомого вала при помощи винтов, размещенных в передней части рамы. Вращением винтов устанавливают ось транспортера так, чтобы стрелка прогиба нижней ветви не превышала 10 мм, а верхняя ветвь слегка касалась пола.

Приводится в движение транспортер левым колесом 7 через ролик 6 (прижимным к колесу гидроцилиндром 2) и трехступенчатую цепную передачу. За счет использования сменных звездочек в передачах получают две скорости передвижения транспортера.

Для внесения небольших доз удобрений на прижимном ролике ставят звездочки с числом зубьев 10, а на промежуточном валике звездочку с Z = 32, что позволяет на питающем транспортере получать пониженную скорость, равную 1,3 м/мин.

При оснащении промежуточного ролика звездочками с числом зубьев Z = 25, а прижимного валика звездочкой Z =17, можно получить скорость движения питающего транспортера равную 6,16 м/мин.

Для исключения пробуксовывания пневматического ролика 6 и ходового колеса в условиях повышенной влажности устанавливают цепи противоскольжения.

Туковысеватель состоит из двух коробчатых лотков, изготовленных из листовой стали. Он разделяет поток удобрений на две части, направляя их на разбрасывающие диски. Внутренние стенки лотков регулируют, перестановкой стенок изменяют подачу массы удобрений от периферии к центру разбрасывающих дисков.

Разбрасывающие диски расположены горизонтально, вращаются в противоположных направлениях. Выполнены они из полосок металла и оснащены желобчатыми лопастями. Правый диск получает вращение от шестеренного гидромотора. Левый диск приводится в действие от шкива, установленного в нижней части.

Масло к гидроцилиндру и гидромотору поступает от распределителя гидросистемы трактора.

Регулировку натяжения ремней привода разбрасывающих дисков начинают с ремня ведущего диска. Исчерпав возможности его регулировки натяжение ремней осуществляют при помощи ведомого диска. Для этого ослабляют затяжку гаек, установленных на внутренней части шкива разбрасывающих устройств. В скобы вставляют ломик и проворачивают диск против часовой стрелки при одновременном вращении с помощью ремня обоих дисков. Ремень будет натянут правильно, если стрелка прогиба не превышает 4—6 мм при нагрузке 4 кг. По окончании регулировки заворачивают гайки.

Изменяя положение подвижной заслонки дозирующего устройства 3 и скорость передвижения транспортера регулируют количество вносимых удобрений. Для этого на каждую заданную норму устанавливают нужную высоту щели (расстояние между дном кузова машины и нижней гранью заслонки). В задней части кузова закреплена табличка, на ней даны размер щели и скорость движения транспортера в зависимости от установленной дозы и вида удобрений.

Равномерности рассева удобрений добиваются передвижением туконаправителя 10 по ходу движения разбрасывателя или изменением наклона подвижных стенок 9 туконаправителя.

Подготовка к работе начинается с подготовки трактора. Снимают грузы с задних колес трактора и устанавливают колею 1800 мм. Доводят давление в шинах передних колес до 0,17 МПа, а в задних до 1,4 МПа. Вместо крышки на заливную горловину маслоблока устанавливают пробку.

Оснащают трактор трубопроводами, концы которых и запорные устройства на тракторе соединяют при помощи передних штуцеров. При соединении запорных устройств с переходными штуцерами необходимо ставить алюминиевые шайбы.

Подготовку разбрасывателя начинают с установки фонарей и световозвращателей. Проверяют правильность установки клинового ремня и затяжку запорных устройств в соединениях. Неполная затяжка запорных устройств повлечет выход из строя мотор насоса (пробивка манжеты).

Проверяют и исключают возможность попадания в трубопроводы посторонних предметов (песка, удобрений и т.п.), приводящих к выходу из строя мотор-насоса и стабилизатора давления.

Вставляют главный тормозной цилиндр разбрасывателя в гнездо на тракторе и фиксируют защелкой и штепсельную вилку разбрасывателя в розетку на тракторе.

Источник

Реферат: Внесение минеральных удобрений

| Название: Внесение минеральных удобрений Раздел: Рефераты по ботанике и сельскому хозяйству Тип: реферат Добавлен 22:18:07 05 марта 2007 Похожие работы Просмотров: 14213 Комментариев: 25 Оценило: 13 человек Средний балл: 4.1 Оценка: 4 Скачать |