Уборка незерновой части урожая

Незерновая часть урожая — солома и полова в 1.2…1.5 раза по массе превышает количество зерна. Своевременная уборка соломы за зерноуборочным комбайном обеспечивает быстрое и качественное проведение лущения стерни, что в значительной степени сохраняет влагу, создавая предпосылки более высокого урожая будущего года.

Наибольшее распространение получили три способа уборки соломы: в целом, измельченном и прессованном виде. Кроме того, в некоторых хозяйствах полову собирают отдельно от соломы.

Уборку цельной соломы выполняют по следующим технологическим схемам.

1. Копнение соломы копнителем комбайна, уборка копен с поля троссово-рамочной волокушей ВТУ-10 или копновозом КУН-10, скирдование стогометателем СНУ-0.5 или ПФ-0.5.

2. Копнение соломы копнителем комбайна, погрузка копен стогометателем в тележку, транспортировка и скирдование как в схеме 1.

3. Укладка соломы в валок установленным на комбайне сузителем-валкообразователем ПУВ-0.6, подбор фуражиром ФН-1.2 с подбирающим приспособлением ПВФ-1.4 с погрузкой в тракторные прицепы 2ПТС-4-887А, отвозка на край поля, скирдование стогометателем.

Уборка соломы с измельчением возможна при ее низкой влажности (в южной зоне). Применяют следующие технологические схемы.

1. Измельчение соломы на комбайне навесными измельчителями ИСН-3.5, ИНК-3.5 или приспособлением ПУН-5, сбор ее вместе с половой в сменный прицеп 2ПТС-4-887А и отвозка к месту хранения, скирдование стогометателем СНУ-0.5 или ПФ-0.5.

2. Измельчение соломы на комбайне, укладка измельченной соломы с половой в валок, подбор фуражиром ФН-1.2, отвозка на край поля и скирдование стогометателями.

При уборке соломы с прессованием. Солому после комбайна укладывают в валок навесным приспособлением СВ-0.6, подбирают и прессуют пресс-подборщиком ПСБ-1.6 в тюки. Технологическая схема применима при необходимости транспортировки соломы в отдаленные районы или для закладки на длительное хранение.

При раздельном сборе соломы и половы. Полову с помощью приспособления собирают в прицепленный слева от комбайна сменный тракторный прицеп 2ПТС-4-887А, транспортируемый по мере заполнения к местам хранения.

Получили распространение новые технологические схемы и комплексы машин для уборки незерновой части урожая, которые резко повысили уровень механизации и производительность труда.

Промышленность выпускает подборщики-уплотнители ПВ-6 и рулонные пресс-подборщики ПРП-1,5, агрегатируемые с тракторами класса 14 кН, подборщики-стогообразователи СНГ-60 для районов повышенного увлажнения, подборщики-стогообразователи СПТ-60, универсальные скирдовальные агрегаты УСА-10, стогообразователи СПМ-200 (для стационарного скирдования соломы — скирдообразователь ЭСО-200), стоговозы СПТ-2 и ТПС-6, агрегатируемые с тракторами класса 30 кН. Для сталкивания соломы широкое применение нашла толкающая волокуша, навешиваемая на гидросистему трактора К-701, производительностью более 10 га/ч, а для доставки соломы на край поля — гидрофицированный саморазгружающийся стоговоз производительностью до 15 т/ч.

Вопросы для самоконтроля знаний

1. Назовите основные способы уборки зерновых культур.

2. Перечислите основные операции уборки зерновых культур однофазным, двухфазным и трехфазным способами.

3. По каким показателям выбирается способ уборки зерновых культур?

4. Назовите основные агротехнические требования на уборку зерновых культур прямым комбайнированием.

5. Назовите основные агротехнические требования на уборку зерновых культур раздельным способом.

6. Укажите особенности подготовки жаток к уборке зерновых культур.

7. Укажите особенности подготовки зерноуборочных комбайнов к уборке зерновых культур.

8. Укажите особенности подготовки подборщиков к уборке зерновых культур.

9. Изобразите схемы движения агрегатов при подготовке поля к уборке.

10. Изобразите схемы движения комбайнов при работе на загоне.

11. По каким основным показателям осуществляется контроль и как оценивается качество работы жаток?

12. По каким основным показателям осуществляется контроль и как оценивается качество работы комбайнов при прямом комбайнировании?

13. По каким основным показателям осуществляется контроль и как оценивается качество работы уборочных агрегатов при подборе валков?

14. Назовите способы уборки соломы.

15. Перечислите технологические операции при уборке цельной соломы.

16. Перечислите технологические операции при уборке соломы с измельчением.

17. Перечислите технологические операции при уборке соломы с прессованием.

18. Перечислите технологические операции при раздельном сборе соломы и половы.

Источник

Устройства для уборки незерновой части урожая

Технология уборки. НЧУ, т.е. незерновая часть урожая представляет определённую ценность. Например, полова и солома применяются не только в качестве подстилки для животных, но и на корм скоту – пищевая ценность 1000 г половы 0,4-0,5, соломы 0,2-0,25.

При оперативной уборке НЧУ обеспечивается проведение операций по удержанию влаги в почве. Комбайны в процессе уборки половы и соломы собирают до 3/4 семян сорняков, снижая тем самым засорённость полей.

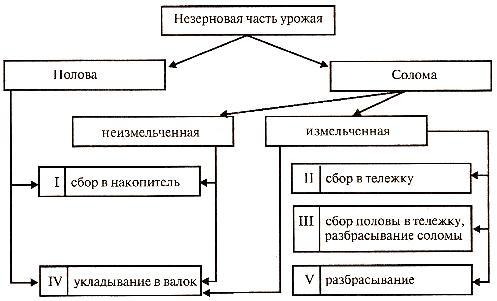

Уборка комбайнами незерновой части урожая производится по схемам, приведённым на рис 1.

Рис. 1. Схемы технологии уборки незерновой части урожая.

Широкое распространение получил сбор половы и соломы комбайном в копнитель (I схема) с их дальнейшей уборкой копновозами либо волокушами. Данный способ имеет невысокие трудозатраты, однако увеличены потери половы, подготовка полей к дальнейшей обработке затрудняется, управление копнителем повышает загрузку комбайнёра.

Сбор половы вместе с измельчённой соломой в прицепные тележки (II схема), которые присоединены к комбайну, позволяет обеспечить уборку (поточную) всего урожая, уменьшает потери половы и соломы, освобождает поля для дальнейших работ. К минусам данной схемы можно отнести: снижение производительности комбайна вследствие частой смены тележек; увеличение нагрузки на трансмиссию; повышение требуемой мощности двигателя; увеличение запылённости рабочего места комбайнёра. Вместе с тем повышается требуемое для сбора и транспортировки зерна, половы и соломы, количество энергетических и транспортных средств.

При III способе в тележку собирается только полова, а солома измельчается и разбрасывается, что снижает засорённость полей – частично семена сорняков, собранные комбайном, вывозят с полей. Упрощается и ускоряется дальнейшая обработка полей за счёт разбрасывания измельчённой соломы. Почва, с заделанной в ней соломой, не только удобряется, но и разрыхляется. Наличие тележки, в которую собирается полова, снижает производительность комбайна и увеличивает энергозатраты.

Валковая технология (IV способ) предусматривает формирование комбайном валков из целой либо частично измельчённой соломы. Полученные валки в дальнейшем подбираются машинами (подбощики-полуприцепы, рулонные прессы), используемыми также для уборки сена. Валковая технология, в отличие от вышерассмотренных схем, уменьшает требуемую мощность двигателя и облегчает работу комбайнёра. Данный способ уборки оптимален в случае применения высокопроизводительных комбайнов, которые укладывают валки с повышенной массой соломы на 1 метр длины валка.

В основе V способа лежит измельчение половы и соломы с последующим разбрасыванием, что не только исключает агрегатирование комбайна с тележкой для сбора соломы, но и снижает энергозатраты на её прикатывание. Данный способ характерен для зарубежных аграриев.

Чтобы выполнять вышеописанные операции комбайны комплектуются копнителями, капотами либо измельчителями.

Копнитель служит для формирования из половы и соломы копён, которые через определённый промежуток времени выгружаются на поле. В состав копнителя входят: камера для незерновой части урожая; механизмы подпрессовки половы и соломы; механизмы выгрузки копны; механизмы закрытия камеры.

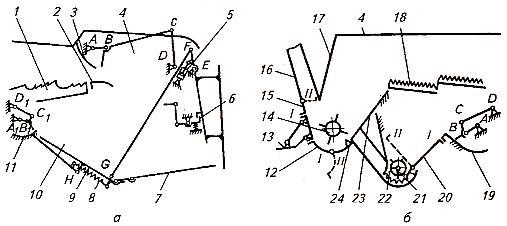

Рис. 2. Копнитель и устройства для уборки незерновой части урожая с измельчителем соломы.

Б) – Устройства для уборки незерновой части урожая с измельчителем соломы;

7) – Пальчатая решётка;

10) – Боковая панель;

11) – Лоток половонабивателя;

13) – Направляющий механизм;

14) – Измельчающий барабан;

19) – Лоток половонабивателя;

23) – Скатная доска;

24) – Противорежущее устройство.

Камеру копнителя составляют боковые панели (10) [рис 2, А], капот (4), днище (9) с пальчатой решёткой (7). Четырёхзвенный механизм (HGFE) образован днищем с пальцами, а также тягами и решёткой.

Солома подаётся с транспортёра аксиально-роторного соломоотделителя либо клавиш соломотряса (1), захватывается зубьями граблин (звено BC) и подпрессовывается, далее она движется между щитком (2) и консольным отсекателем (3), а потом проталкивается в камеру. Отсекатель и щиток предотвращают возврат соломы в случае заполнения камеры. Вместе с тем отсекатель, при движении зубьев вверх, снимает с последних солому.

Поступающую с очистки на лоток (11) полову, зубья граблин подают в камеру копнителя (звено B1C1). Полова и солома подпрессовываются в процессе заполнения камеры – новые порции воздействуют на массу в камере с нарастающим усилием.

Камера опорожняется посредством действий комбайнёра или же гидроцилиндра – защёлка (6), которая удерживается замкнутым механизмом (EFGH), сбрасывается через систему тяг. Масса копны воздействует на днище, отчего оно поворачивается относительно оси (H) и посредством тяги (звено GF) открывает решётку (звено FE). Копна сползает со дна камеры и сходит на землю. До завершения выгрузки копны пальцы днища удерживаются в нижнем положении пружиной (8).

Гидроцилиндры (5) закрывают камеру, воздействуя на звено (FE) посредством системы тяг и рычагов. В полость гидроцилиндров поток масла направляется распределителем, чей золотник переключается в нейтральное и рабочее положение с помощью системы звеньев и рычагов.

Комбайны семейства «Дон» оснащаются автоматическим сбрасывателем защёлки. Как только копнитель начинает переполняться — он срабатывает, не допуская выхода из строя механизмов. Сбрасывателем включаются рычаг с магнитом, а также бесконтактные датчики. Как только камера заполнилась, поворачивается рычаг и через магнит взаимодействует с первым датчиком. При этом комбайнёру подаётся сигнал о необходимости выгрузки копны. В случае если он, по какой-либо причине не отреагировал, то магнит, приблизившись ко второму датчику, включает гидроцилиндр, который сбрасывает защёлку.

Измельчители. Они навешиваются на комбайны вместо копнителей. В состав измельчителей входят: блоки для измельчения соломы; блоки сбора и транспортировки половы и соломы.

Рабочий процесс измельчителя может проходить по-разному и зависит от способа уборки незерновой части урожая. В процессе сбора половы вместе с измельчённой соломой в транспортное средство солома, поступающая с клавиш соломотряса (18) [рис. 2, Б], попадает на скатную доску (23), откуда подаётся к измельчающему барабану (14). Изменение длины измельчённой соломы (40-250 мм) производится посредством установки различного числа молотков на барабане и регулировки противорежущего устройства (24). С решёт очистки полова сбрасывается механизмом (ABCD) по щитку (20) к шнеку (21), который сдвигает её к вентилятору (22). Вентилятором полова задувается в соломополовопровод (16), куда измельчающим устройством подаётся солома. Затем незерновая часть урожая направляется в тележку. При данном потоке щитки (12), (15) и (20) установлены в I положение. Чтобы производить укладку половы вместе с измельчённой соломой в валок, необходимо установить щитки во II положение, а рёбра направляющего механизма (13) – на образование валка.

Молотки измельчающего барабана фиксируют в отверстиях диска в процессе сбора половы в ёмкости и укладывания неизмельчённой соломы в валок. Щитки (12) и (20) устанавливаются во II положение, а рёбра направляющего механизма (13) настраиваются на формирование валка.

Чтобы производить разбрасывание измельчённой соломы и половы по полю следует установить щитки (12), (15) и (20) во II положение, а рёбра направляющего устройства развести (для расширения потока).

Измельчённая солома, поступающая в транспортное средство вместе с половой, имеет плотность 50-60 кг/м 3 . Сбор незерновой части урожая производится в тележки 2ПТС-4, чей объём составляет 45 м 3 . Они агрегатируются с тракторами, отсоединяются на ходу при выгрузке, опрокидываются гидроцилиндрами.

Источник

УБОРКА НЕЗЕРНОВОЙ ЧАСТИ УРОЖАЯ

1. Копны соломы и половы должны быть убраны на край поля или к месту скирдования одновременно с уборкой зерновой части урожая. Поле должно быть освобождено от соломы в день уборки. При уборке соломы с засоренных полей остатки соломы надо сжечь, приняв меры противопожарной безопасности.

2. Выгрузка копен должна производиться прямолинейными рядами, не допускается растягивание копен при выгрузке из копнителя комбайна. Поверхность поля для скирдования соломы и половы сои должна быть ровной, без ям и канав.

3. Солому следует скирдовать на краях полей, расположенных ближе к отделениям или фермам, на обочинах дорог, на выгонах, залежах. Скирды должны быть уложены на расстоянии 15—20 м от дороги и опаханы двумя проходами четырехкорпусного плуга.

4. Заскирдованная измельченная солома должна удовлетворять зоотехническим требованиям и сохранять кормовые качества. Загрязнение землей не должно быть более 2%.

5. Потери легких соломистых фракций при сборе и скирдовании не должны превышать 5%.

6. Контролируют качество сбора и скирдования соломистых продуктов визуально.

1. В хозяйствах Дальнего Востока солому сои убирают по различным технологическим схемам в зависимости от имеющихся в хозяйстве машин. Каждой схеме соответствуют определенные машины (табл. 54).

Состар агрегатов иа уборке соломы сои

Сельскохозяйственная машина, приспособление

Уборка копей копново-

Зом с отвозкой со

Ломы на небольшие

Измельчение соломы на

Забор соломы из куч с

Мельчением и подпрес-

Ние стогов и выгруз

Ка их на краю поля

Сбор измельченной со

Ломы в смеиные те

Лежки одновремеиио с

Сельскохозяйственная машина, приспособление

Подбор и прессование соломы из валков пресс-подборщиком Погрузка тюков в тележки и выгрузка их иа краю поля Скирдование тюков

Транспортирование иа ферму

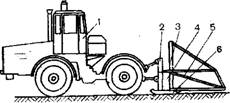

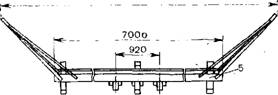

2. Наиболее эффективно для уборки соломы применение агрегата (рис. 67), состоящего из трактора К-700, изготовленной в условиях мастерских навесной волоку-

Рис. 87. Схема агрегата для уборки соломы: 1 — трактор; 2 — проушииа; 3 — стойка волокуши; волокуши; 5 —раскос; 6 — опорные лыжи

Ши (ширина захвата — 10 м, объем формируемых волокушей копен — 100 м3, рабочая скорость движения агрегата — 8 км/ч, производительность — 100—120 га/смен), стогообразователя СНГ-60 (формирует стог до 3—4 т, шириной —3,1 м, длиной —5 м, высотой — 3,2 м, плотность массы в стогу —0,047—0,078 т/м3). Для перевозки сформированных стогов эффективен стоговоз СПУ-4,0, для перевозки копен — копновоз КНУ-11 (КУН-10).

ПОДГОТОВКА МАШИН К РАБОТЕ

НАВЕСКА КОПНОВОЗА КНУ-11 НА ТРАКТОР ТИПА «БЕЛАРУСЬ»

1. Устанавливают колеса трактора на колею не менее 1600 мм.

2. Проверяют и при необходимости устанавливают давление в шинах передних колес — 1,7 кгс/см2, задних — 1,3 кгс/см2.

3. Устанавливают грузы на лонжероны трактора у передней оси. Закрепляют грузы задних колес выпуклостью наружу.

4. Монтируют гидропривод управления верхней рамки.

5. Навешивают копновоз на трактор. Устанавливают рычаг управления силовым гидроцилиндром в «плавающее» положение и соединяют продольные и верхнюю тяги навески трактора с кронштейнами на раме копновоза.

6. Устанавливают одинаковую длину раскосов навески и регулируют горизонтальное положение грабельной решетки.

7. Проверяют работу рамки на подъем.

НАВЕШИВАНИЕ СТОГОМЕТАТЕЛЯ СШР-0.5Б НА ТРАКТОР ТИПА «БЕЛАРУСЬ»

8. Устанавливают трактор на заданную колею. Задние колеса трактора должны быть установлены на наибольшую ширину, а передние — на ширину 1500 мм.

9. Устанавливают на навесное устройство трактора балласт.

10. Навешивают на трактор стогометатель.

РЕГУЛИРОВАНИЕ ПРЕСС-ПОДБОРЩИКА ПСБ-1,6

11. Регулируют фланцевым соединением правильность взаимодействия переднего упаковщика и поршня. Их движения должны быть строго согласованы.

Если передний и задний упаковщики взаимодействуют правильно, их кривошипы направлены навстречу один к другому и расположены на одной линии. При необходимости снимают цепь и регулируют кривошипы.

12. Регулируют шайбами зазор между ступицей маховика и поводком в осевом направлении 0,2—0,6 мм.

13. Регулируют вязальный аппарат. Тюки перевязывают в двух местах стальной, термически обработанной проволокой (на каждую тонну соломы в зависимости от плотности прессования требуется до 9 кг проволоки). При неудовлетворительной работе вязального аппарата надо вхолостую дополнительно обкатать его в течение 2 ч с постоянным включением и выключением, без заправки проволокой.

14. Проворачивая механизмы машины за маховики от руки, проверяют правильность установки игл. В исходном положении зазор между носиками игл и дном камеры должен быть 20 мм. В крайнем верхнем положении расстояние от центра ролика игл до наружной челюсти зажимов должно быть 65—70 мм, в этом случае достигается наилучшее зажатие и разрезание проволоки.

15. Изменением длины тяги устанавливают положение игл относительно днища камеры и челюсти зажимов. При движении иглы должны проходить по центру прорезей прессовальной камеры, а также над центром паза челюсти зажимов.

16. Устанавливают при помощи регулировочных шайб необходимое положение рамки игл относительно прорезей прессовальной камеры. Зазор между роликами игл и гребнями зажимов допустим до 2 мм.

В правильно отрегулированном аппарате поршень отжимается под воздействием на него трубы игл и возвращается в камеру после отхода трубы от ролика. В исходном положении расстояние от упора до внутренней стенки прессовальной камеры должно быть 20—25 мм. При вхождении игл в прессовальную камеру, зуб поршня входит внутрь прессовальной камеры не менее чем на 28 мм.

РЕГУЛИРОВАНИЕ СТОГООБРАЗОВАТЕЛЯ СНГ-60

17. Регулируют точность копирования почвы подбирающим механизмом (при нормальной регулировке подбирающий механизм поднимается за опорные полозки усилием 10 кгс).

18. Очищают и смазывают внутренние поверхиостн посадочных мест передней рамы и трубы рамы подбирающего механизма.

19. Регулируют предохранительную муфту подбирающего механизма на передачу крутящего момента 12±3 кгс-м. При этом пружины предохранительной муфты должны быть затянуты так, чтобы оставался запас их сжатия при пробуксовке зубчатых дисков не менее 3 мм.

20. Устанавливают верхний дефлектор так, чтобы ои плоскостью угольников нижней рамки плотно прилегал к плоскости верхней рамки нижнего дефлектора.

21. Устанавливают зазор между торцами втулки рабочего колеса вентилятора и внутренней поверхностью боковины кожуха не более 20 мм, перемещая вал вентилятора в сферических шарикоподшипниках вместе с закрепленными втулками; зазор между торцами шкива вентилятора и торцом корпуса подшипника должен быть не менее 5 мм.

22. Регулируют натяжение приводных ремней так, чтобы не происходило нх пробуксовывания.

23. Регулируют натяжение цепей таким образом, чтобы бородком можно было повернуть звено на угол 20—30°.

РАБОТА АГРЕГАТОВ НА ЗАГОНЕ

КОМПЛЕКС I (см. табл. 54)

Тракторист-машинист подает агрегат к копне, опускает пальчатую платформу копновоза до соприкосновения пальцев с почвой, поднимает до отказа прижимную рамку, включает задний ход трактора и подводит пальцы платформы под основание копны. Затем останавливает трактор, опускает прижимную рамку до полного погружения пальцев в копну, поднимает платформу с копной в транспортное положение и, включив переднюю передачу, перевозит копну к месту скирдования.

Если для полной загрузки копновоза одной копны недостаточно, тракторист поднимает пальчатую платформу вместе с первой копной в крайнее верхнее положение, подъезжает ко второй копне и выгружает на нее первую, затем накалывает пальцами на платформу сдвоенную, а при необходимости строенную копну и перевозит ее к месту скирдования.

Мелкие копны можно убирать сталкиванием нх при движении агрегата до заполнения всей платформы и начала буксования трактора. После этого опускают прижимную рамку, поднимают платформу и перевозят копну к месту скирдования.

2. Схема работы копновоза КУН-10 на уборке и транспортировании копен. Тракторист-машинист подает агрегат к копне, опускает заднюю платформу и одновременно поднимает верхнюю рамку. Загружает заднюю платформу при движении трактора назад вдоль ряда копен. Аналогично загружают переднюю платформу, но при движении агрегата вперед. У места скирдования сначала выгружают переднюю, а затем заднюю платформу с помощью сталкивающего устройства при одновременном движении трактора в сторону, противоположную выгрузке копны.

3. Схема работы стогометателей СШР-0,5Б; ПФ-0,5. Для захвата порции соломы опускают грабельную решетку, поднимают прижимную рамку, включают первую передачу трактора и погружают пальцы грабельной решетки в солому до упора ее в сталкивающую стенку. Затем солому прижимают прижимной рамкой. Тракторист-машинист, подав трактор назад, отрывает порцию соломы и одновременно поднимает грабельную решетку на высоту 1 м. При подъезде к скирде тракторист поднимает грабельную решетку несколько выше формируемой скирды так, чтобы она своей массой уплотняла солому в скирде. Затем поднимает прижимную рамку и агрегат отъезжает назад, одновременно сталкивая рамкой солому на скнрду. Если солому следует подать в середину скирды, тракторист-машинист сталкивает копну не отъезжая. После сбрасывания соломы сталкивающую стенку возвращают в исходное положение, а прижимную рамку оставляют приподнятой.

При отъезде агрегата от скирды грабельную решетку опускают в транспортное положение.

1. Схема работы стогообразователя СНГ-60: при

Движении агрегата пальцы подборщика подхватывают массу из валка и подают в заборный воздуховод, откуда струей воздуха она перемещается в кузов, равномерно заполняя его. При заполнении кузова водитель останавливает агрегат и включает прессовальный механизм. После двух-трех уплотнений массы агрегат снова включают и он работает до полного заполнения кузова. •

Затем снова включают подпрессованный механизм. Формирование стога в кузове стогообразователя заканчивается после двух-трех циклов уплотнения массы. Затем подбирающий механизм поднимается в транспортное положение и агрегат отъезжает к месту выгрузки стога.

При выгрузке стога сначала включается гидроцилиндр привода удерживающей решетки, устанавливающий ее в горизонтальное положение, а затем гидроцилиндр выдвижения днища. Диище со стогом, выдвигаясь из кузова, открывает задние створки. Как только они откроются полностью, пальцы ограничительной решетки возвратятся в исходное положение до упора в торец стога. После этого продолжается выдвижение днища из кузова до полного соприкосновения его заднего торца с почвой. Затем водитель на первой передаче и средних оборотах вариатора отъезжает вперед, включая одновременно гидроцилиндр привода сталкивающей стенки, под действием которой стог сходит с днища. Задние створки кузова под действием пружин закручивания закрываются, днище возвращается гидроцилиндром в исходное положение, а сталкивающая стенка устанавливается на переднем конце днища, при этом пальцы удерживающей решетки также возвращаются в первоначальное (вертикальное) положение, удерживая задние створки от раскрытия в момент переездов и заполнения кузова массой. В дальнейшем процесс повторяется.

2. Схема работы стоговоза СПУ-4,0. Тракторист-машинист подает стоговоз к стогу, наклоняет пальчатую платформу с помощью гидроцилиндра до соприкосновения концов пальцев с землей. При этом верхний прижим поднимается, одновременно расходятся и боковые прижимы, и при заднем ходе трактора пальцы платформы входят под стог на максимально возможную величину. После этого задняя часть стога охватывается погрузочной сеткой, концы которой присоединяют к тяговым тросам лебедок. Включив лебедки, с помощью погрузочной сетки и тяговых тросов стог надвигают на платформу, периодически подавая трактор с платформой назад. Как только стог дойдет до выгрузной стенки, платформа со стогом устанавливается в горизонтальное положение, верхний прижим опускается и одновременно сходятся боковые прижимы. Платформу фиксируют в горизонтальном положении захватами, предохраняющими ее от произвольного опускания на почву, и транспортируют стог к месту хранения.

Выгрузка стога производится следующим образом. Присоединив концы тяговых тросов от погрузочной сетки, включают муфту лебедок и тяговые тросы перекидывают через вращающиеся блоки на задних балках рамы, крюками присоединяя к выгрузной стенке. Проверив положение тросов и выгрузной стенки, включают лебедки и, медленно подавая вперед трактор, сгружают стог. В дальнейшем все процессы повторяются.

Источник