Пленки для теплиц

Выпускаемая компанией продукция отличается высокими эксплуатационными свойствами и оптимально подходит для российских климатических условий.«Террамик» специализируется на производстве полиэтиленовой пленки шириной от 9 до 22 метров.

Компания «Термопласт-Полимер» основана в 2001 году. Основной вид деятельности — производство полиэтиленовой пленки, пенополистирольных листов (пенопласта).

Компания «Синтез пласт» имеет большой опыт в производстве пленки для теплиц и парников. У нас Вы можете купить прочную и долговечную трехслойную тепличную пленку.

Компания «Профпленка» производит высококачественную полиэтиленовую плёнку более 20 лет.

ООО «МРБ лидер» производит и реализует: воздушно-пузырчатую пленку

«Магнус Агро» — один из лидеров производства черной и черно-белой пленки для гряд.

Компания ИПК производит полиэтиленовую пленку: парниковую, спанбонд, армированную.

АгроДоступ начал свое существование в 2012 году. На тот момент это был просто магазин строительных материалов с уклоном на продажу п/э пленки. В дальнейшем, при заключении договоров на оптовые поставки от производителей, ассортимент расширялся и цены уменьшались, благодаря чему к 2014 году мы представляли из себя оптовую базу п/э пленки. Продукция распространялась на севере Москвы и Московской области, были приобретены собственные машины и создан сайт.

«Зелёный Сад» — это современная компания, которая производит полиэтиленовую продукцию высочайшего качества.

Компания ООО «Новопласт» — одна из ведущих компаний в ЮФО, специализирующихся на производстве высококачественной многослойной полиэтиленовой пленки

Источник

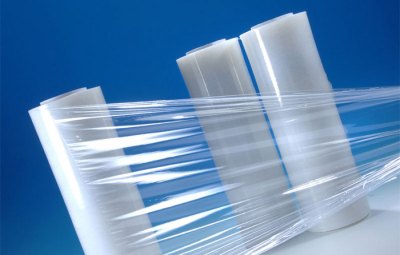

Производство полиэтиленовой пленки

Полиэтиленовая пленка по праву считается одним из самых востребованных упаковочных материалов. Ее используют во многих отраслях промышленности и спрос никогда не снижается. Именно поэтому производство такого товара — идеальный бизнес, способный обеспечить стабильный доход. Однако у него есть свои особенности, которые следует внимательно изучить перед тем, как открыть собственное дело.

Подготовка помещения

Любой производственный процесс нуждается в помещении. Важно обеспечить высокий уровень безопасности и условия хранения, как сырья, так и конечного продукта.

- Лучше всего организовать производство за городом, вдали от жилых домов. Минимальная площадь цеха — 100 м 2 , а высота потолков должна достигать 10 метров (этого требуют размеры оборудования). Опытные производители утверждают, что комфортная площадь занимает около 300 м 2 . Стоит учесть расположение складских помещений и выставочного павильона с образцами (около 80 и 40 квадратных метров соответственно).

- Для отделки пола, стен и потолка лучше использовать пожароустойчивые материалы.

- Важно установить противопожарную систему, продумать и оформить пути эвакуации.

- Во всех помещениях обустраивают вытяжки и приточное вентилирование. Внутри должен сохраняться постоянный температурный режим, его колебания способны повлиять на качество готового продукта.

- Помещение для хранения сырья и продукции должно быть сухим — гранулированные полимеры отлично впитывают влагу, что также приводит к снижению качества.

- Закупается и устанавливается оборудование, удовлетворяющее требования по ГОСТ 12.3.002-74.

Требования к продукту

Полученный продукт должен соответствовать требованиям ГОСТ 10354-82. В противном случае покупатель имеет право предъявить претензии и потребовать возврата денег. Главные показатели — прочность и эластичность материала.

Качественное изделие обладает прочностью и способно выдержать большую нагрузку. Однако полиэтилен не используется на жаре и холоде, так как восприимчив к перепадам температуры. Материал плавится при сильном нагреве, теряя свою прочность, а сильный мороз влияет на эластичность — при очень низких температурах полиэтилен трескается.

Сырье

В производстве полиэтиленовой пленки в качестве сырья используют следующие материалы:

- Полиэтилен высокого давления или ПВД. Плотный эластичный материал. Его нельзя использовать для упаковки пищевых продуктов.

- Полиэтилен низкого давления или ПНД. Этот материал более универсален, но отличается меньшей плотностью. Применим в пищевой промышленности.

- Поливинилхлорид или ПВХ. Используется при изготовлении отделочных материалов и мебели.

Данное сырье является вторичным продуктом, полученным после первичной обработки нефти. Из-за высокой скорости производства сырье закупается в огромном количестве, 1 кг гранул стоит около 100 рублей.

Можно закупить уже готовую пленку и использовать ее для изготовления пакетов и прочей упаковки.

Виды пленки

Выбирая вид пленки, которая будет производиться, необходимо учитывать спрос в данном регионе. Классифицируется материал по областям применения:

- Строительная. Обладает свойствами гидро- и теплоизоляции, отмечается высокая прочность.

- Парниковая. Для теплиц в сельскохозяйственной сфере.

- Термоусадочная. Используется для упаковки продуктов и игрушек.

- Пищевая. Для торговой отрасли.

- Упаковочная. Предназначена для защиты грузов и товаров при перевозке.

- Пленка низкого давления. Для чехлов и пакетов.

- Черная. Имеет существенную толщину, предназначена для защиты от ультрафиолета.

Готовое изделие может представлять собой неокрашенное прозрачное полотно или изделие с цветовым пигментом и добавочными свойствами. К примеру, пленку можно сделать скользящей или антистатичной.

Оборудование

Основным станком для производства является экструдер. Именно он превращает гранулы сырья в пленку. Чаще всего выделяют станки трех стран-производителей: США, Китай и Россия.

Российские аппараты самые доступные по цене. Однако рынок станкостроения в РФ только начал развиваться, поэтому хозяин отечественного экструдера может столкнуться с некоторыми проблемами при производственном процессе. Возможны различные сбои в работе, ошибки в программном обеспечении. Многие отмечают не симметричность получаемого полотна.

Китайский аналог более надежен, но по стоимости дороже российских станков. Из недостатков отмечается низкое качество готового изделия, так как в этой стране технологические требования гораздо ниже.

Самым качественным и, в свою очередь, самым дорогим является американский экструдер. Вдобавок он требует высокой квалификации персонала и для долгосрочной работы станка необходимо сырье наилучшего сорта. Но при грамотной организации производства получаемый материал будет очень прочным и качественным, что позволит продавать свои изделия по высокой рыночной цене.

Для нанесения на пленку изображений и логотипов понадобится флексопечатная машинка. Если планируется производить зажимы из пластиковых материалов — специализированный станок. Аппараты должны соответствовать требованиям ГОСТ 12.3.002-74, а для работы с ними допускаются лишь обученные специалисты, дабы избежать нарушения техники безопасности и аварий на производстве.

На закупку оборудования, его настройку, найм персонала и обустройство помещений понадобится около 4 млн рублей. Себестоимость единицы товара составляет примерно 13-15 копеек, розничная цена изделия — от 70 копеек и выше. Таким образом, чистая прибыль за месяц варьируется от 400 до 600 тыс рублей и зависит от скорости производства.

Технология производства

Процесс состоит из нескольких основных этапов:

- Сырье с необходимыми добавками помещается в экструдер, где оно проходит через питающий шнек под воздействием высокой температуры (180-240 градусов).

- Полученное изделие, имеющее форму трубки, охлаждают. Размеры задаются изначальными настройками.

- Пленка делится на две части таким образом, чтобы получились две отдельные друг от друга полосы.

- Специальным намотчиком полосы сматываются в рулоны.

- При необходимости поверхность полиэтилена окрашивают спиртовой краской.

- Окрашенный полиэтилен закатывают в рулоны и делят на отдельные элементы для создания пакетов.

- Заключительный этап — контроль качества с проверкой структуры и целостности поверхности.

Утилизация отходов

Вопрос утилизации отходов принято решать на начальном этапе производства. Оптимальны следующие варианты:

- приобретение оборудования для вторичной переработки;

- заключение контракта с предприятием, использующим в производстве пластмассовые отходы.

Сбыт и маркетинг

Чаще всего производители используют стратегию агрессивного выхода на рынок. Заключаются краткосрочные контракты с ценами ниже рыночной. Этого достаточно, чтобы упорядочить производство и добиться хорошего качества изделий. После цены начинают плавно повышать, попутно находя постоянных заказчиков.

Производство полиэтиленовой пленки нуждается в регулярной рекламе на профильных форумах и биржах логистических компаний. Наилучший результат принесет постоянный контакт с покупателями — предоставление рекламных образцов и гибкая система скидок. Правильно организованная маркетинговая политика способна увеличить доход на 15-20%.

Закрепиться на рынке позволят ежегодные выставки и конференции. Здесь можно найти не только новых заказчиков, но и получить новые знания от общения с другими производителями.

Полиэтиленовую пленку можно реализовывать через контракты с крупными сетями и мелкой розницей. Однако сетевые магазины весьма щепетильно относятся к качеству получаемых изделий, поэтому нельзя допускать попадания к заказчику бракованной партии. Мелкая розница в этом вопросе не так капризна, но высокого объема продаж в таком случае ожидать не стоит.

Следующим этапом развития предприятия может стать выход на государственные закупки. Но нужно быть полностью уверенным, что используемое оборудование и количество товара способно удовлетворить выросший спрос.

Полиэтиленовая пленка — материал востребованный, спрос на нее регулярный даже при высокой конкуренции, но прибыль зависит от возможностей производства и количества его сбыта. Экономика РФ постоянно переживает подъемы и спады, поэтому не стоит исключать возможность выхода на иностранных покупателей. Рекомендуем посмотреть существующих производителей пленки и произвести конкурентную разведку.

Источник

Производство Парниковой Пленки В Теплицы: Детальная Инструкция

Парники из пленки

При сооружении на участке теплицы для выращивания рассады и ранних овощей, решается вопрос, чем ее покрыть. Самый дешевый вариант – полиэтилен. Статья предлагает познакомиться, как организовано производство парниковой плёнки, ее характеристики и стоимость.

Виды парниковой пленки

Парниковая пленка: производство ее для теплиц, отличается введением в материал определенных добавок.

В таблице представлены основные типы пленок и их особенности:

| Преимущества | Недостатки | |

|

| |

| | ||

|

| |

| Стабилизированная гидрофильная пленка | ||

| Более высокая стоимость, но затраты могут окупаться от продолжительного срока службы.

| |

|

| |

| | ||

|

| |

|

| |

После ознакомления с видами и особенностями материала, можно познакомиться, как осуществляется производство пленки парниковой.

Сырье для изготовления материала

Для изготовления парниковой пленки используются:

- Полиэтилен высокого давления.

- Стабилизаторы-антиокислители. Одним из компонентов может быть газовая сажа, которая составляет от 2% до 3%. Но из-за окрашивания изделия в черный цвет, применение ее ограничено. Чаще используются амониевые стабилизаторы в количестве 0,1%. Для полиэтиленовых пленок для теплиц обычно берутся:

- Фенил-а-нафтиламин – 0,1%.

- Дикрезилопропан – 0,2%.

- Продукт, получаемый при конденсации фенола марки П-24 и стирола – до 0,4%.

- Красители. Для получения светоустойчивой окраски, используются минеральные пигменты от 1 до 3% от общего веса полиэтилена. Это:

- Свинцовые кроны, желтого цвета, разного оттенка и оранжевые.

- Кадмий красного цвета, с разными оттенками и лимонный.

- Окись хрома.

- Цинковый крон.

- Двуокись титана.

Способы производства пленки

Для производства парниковой пленки используется метод непрерывного выдавливания или экструзивный.

Это выполняется двумя способами:

- Выдавливанием материала через экструдерную головку или фильеру, имеющую вид рукава или трубы. Затем, с помощью потока воздуха под определенным давлением, пленке придается нужная толщина. Величина давления зависит от:

- Формы фильеры.

- Текучести материала.

- Скорости его потока.

Экструдер для изготовления пленки

- Выдавливание массы полиэтилена через узкую щель, которая определяет толщину материала.

Производство парниковой плёнки

- Цветные полиэтиленовые пленки изготавливаются такими же способами с добавлением операции, связанной с подготовкой концентрата красителя.

Красители для пленки

Для его получения используются стальные вальцы, в которых валы вращаются с разной скоростью.

Схема производства цветной пленки

Организация процесса производства пленки

Как получается пленка парниковая, производство которой осуществляется выдавливанием через экструдерную головку, и в чём его особенности? Экструдер – это комплекс, включающий в себя электронное, электромеханическое и механическое оборудование, выполняющее определенные требования в процессе монтажа и эксплуатации.

Требования, предъявляемые к подготовке работы агрегата:

- Экструдер должен устанавливаться в помещении, которое отвечает всем требованиям техники безопасности и санитарным нормам. Это:

- Габариты помещения.

- Наличие системы вентиляции.

- Хорошее освещение.

- Помещение должно быть закрытым. В нем не допускаются резкие перепады температуры, попадание на оборудование прямых лучей солнца. Помещение выбирается класса П-11ф по ПУ3, с климатическим исполнением – У, категории – 4 по ГОСТ 15150-69.

- При сооружении фундамента и полов, учитываются параметры нагрузки на них. При этом запас прочности превышает номинальную нагрузку от веса оборудования в 1,5 раза.

- Электрический кабель может быть из меди или алюминия, сечение выбирается в зависимости от мощности агрегата. Подсоединение оборудования выполняется через автоматический пускатель АП, требуемой мощности.

- При наличии в сети импульсных помех и отклонения напряжения больше 5%, нужна установка бесперебойного питания, для стабилизации напряжения в сети.

В течение всего срока службы оборудования, должна соблюдаться инструкция по его эксплуатации, иначе поставщик не будет нести никакой ответственности за его работу.

Подготовка агрегата к работе

Подготовку оборудования к работе, своими руками осуществляет оператор.

При этом его действия зависят от:

- Будет это новое оборудование, или после выполнения его капитального ремонта.

- Аварийного или текущего ремонта.

- Плановой остановки, связанной с переходом для изготовления другого типа пленки, сменой оснастки, чисткой, остановкой агрегата на выходные дни.

- Смене партии сырья.

- Пуск нового и отремонтированного оборудования, осуществляется с испытанием его и приемкой.

При этом обязательно должны присутствовать ответственные специалисты, ремонтирующие агрегат, а так же инженер-технолог, руководящий испытанием. Оператор будет выполнять последовательные операции по указанию инженера-технолога, согласно программе испытаний.

Наладка оборудования

Агрегат выставляется регулировочными винтами для горизонтального положения рабочих элементов, что контролируется уровнем.

- Выравнивается ролик вытяжного устройства регулировкой позиционных болтов, расположенных на основании.

- По уровню выставляется экструзионная головка — ее центр должен располагаться посредине касательной к тянущему валу.

- Квалифицированный электрик подсоединяет к панели управления электрический кабель. При этом переключатели должны быть в положении «выкл.».

- Крепится кольцевой зазор, через который подается воздух в воздушный рукав гибкого вида для нагнетательного вентилятора.

- Проверяется подключение фаз по направлению вращения двигателя и вращения вентилятора, используемого для обдува рукава по указанию стрелок. При необходимости, производится регулировка подключения.

- Проверяется натяжение приводного ремня основного двигателя, и отсутствие задевания шкива о защитный кожух.

- Обеспечивается параллельность экструдера и осей шкивов двигателя.

- Проверяется уровень масла в пневморедукторе, подключением пневмопривода к пневморедуктору.

- Контролируется работа пневмоузлов, чтобы обеспечить синхронность и отсутствие утечки.

- Проверяются:

- Плотность прилегания нагревателей к корпусу цилиндра и головки, термопар в гнездах, чтобы избежать отклонения в показаниях приборов.

- Температура нагревателей. Для каждого вида полимеров, она имеет свои величины.

- Температура в центре дорна.

- Запускается главный двигатель.

- Проверяется нагнетательный вентилятор на обдув цилиндра.

- Необходимо убедиться, что после замены сетки фиксатор останется надежно зафиксированным.

- Обеспечивается соосность оси фиксатора и головки адаптера.

- Проверяется затяжка всех болтов, которые могли ослабнуть при транспортировке.

- Надевается бумажная гильза на намоточное устройство, и агрегат готовится к началу работы.

Совет: Во избежание проскальзывания, для тонких пленок необходимо на гильзу намотать скотч.

Чтобы лучше представить весь процесс наладки оборудования, стоит просмотреть видео.

Запуск оборудования в работу

Порядок работ такой:

- На нужную высоту поднимается опора натяжного устройства. При этом для работы с полиэтиленом большой плотности ПЭНД или толщины, опора поднимается выше, что улучшает охлаждение, а при низкой плотности ПЭВД, опора устанавливается ниже.

- Проверяются температурные настройки согласно инструкции.

- В загрузочный бункер загружается полимер.

- Запускается основной двигатель экструдера. Первоначально его скорость составляет 60 об/мин. После выдавливания полимера из головки, скорость увеличивается.

- Устанавливается стабилизатор.

- Проверяется целостность его покрытия.

- Шнур или шпагат из ткани или полипропилена пропускается через валы.

Закладка нитей для пластика

- Закрепляется экструдат, выходящий из головки экструдера, в петле с одного конца шпагата. Чтобы не было слипания рукава, раздув следует начинать постепенно, затем сомкнуть тянущие валы, и ими протянуть экструдат.

- Включаются тянущие валки.

- Обрезается и убирается уплотненная часть экструдера.

- При протягивании надутой пленки, которая проходит в тянущем устройстве через прижимной вал, последний прижимается пневматическим переключателем.

- Регулируется частота вращения мотора натяжного устройства, чтобы при протягивании пленки не было разрывов. Первая намотка выполняется на настроечную втулку.

- Внутрь рукава накачивается плавно воздух, пока пленка не станет шириной нужного размера. В этом случае, необходимо отрегулировать правильно объем нагнетаемого вентилятором воздуха — чтобы пленка охлаждалась соответственно скорости экструзии.

Накачивание рукава воздухом

- Если рукав сильно раздулся, чтобы уменьшить ширину пузыря, пленку нужно проколоть ножом и часть воздуха выпустить до заданной ширины рукава. Изменением скорости вытяжки, регулируется толщина пленки.

- При достижении заданной толщины пленки, закладываются нужного размера фальцы.

- Регулируется деревянная рама сжатия, и клинья для закладок.

- Устанавливается рабочая втулка, и выполняется намотка рулона без заломов, складок, перекосов.

Наматывание пленки на валы

- После непрерывной работы экструдера, примерно 4 часа, нужно достать сетку, и просмотреть ее на целостность и наличие металлических элементов.

Получаемая пленка, по всей структуре должна быть однородной по всему диаметру, и соответствовать требованию ГОСТ 10354-82. Из полученного материала легко можно наладить производство парников из пленки. Образец одного из них представлен на фото.

Чтобы получилась качественная пленка для парников, производство ее должно выполняться при строгом соблюдении технологии проведения всех этапов процесса, с соблюдением пропорций компонентов при ее изготовлении, и использованием надежного оборудования.

Источник