ПРЕИМУЩЕСТВА РАСТВОРНЫХ УЗЛОВ НАГРО. ДЛЯ ПРОИЗВОДСТВА ЖИДКОГО ПИТАНИЯ РАСТЕНИЙ.

1.1. Прямая экономия. Снижение затрат на удобрения

Известно, что коэффициент использования азотных удобрений до 0,4 (40%),

а использование жидких удобрений от 0,8 (80%).

Если для примера взять азотные удобрения, то расчет простой: при использовании 200 кг селитры (стоимостью 15000р/тн) — 3000 рублей, где 70 кг (по д.в.) х 0.4 = 28 кг д.в., которое усваивается, жидкой селитры нужно: 100 кг стоимостью 1650 рублей где д.в. 34,4 кг х 0.8=27,52 кг д.в.

Аммиачная селитра содержит 2 формы азоты, которые могут питать растение первые две недели после внесения.

Современное сельское хозяйство для внесения азота применяет жидкую форму – Карбамидно-аммиачная смесь (КАС), которая за счет амидной формы азота (из карбамида) увеличивает срок питания растения азотов до 1,5 месяцев, что существенно эффективнее по сравнению с аммиачной селитрой.

При стоимости ам.селитры 15000р/тн и карбамида 20 000р/тн стоимость произведенного на растворном комплексе НАГРО раствора КАС (с концентрацией азота 30%) – 12 000 рублей, а стоимость гектарной нормы в этом случае в физическом весе 120 кг/га (д.в. 36кг) — 12 000р/тн х 120 кг = 1440 р. (усвояемое д.в. – 28,8кг).

Экономия на 1000 га достигает от 1 500 000 рублей.

Коэффициент использования сложных (фосфорно-калийных) удобрений до 0,2 (20%), а применение их жидкой формы те же 80%.

То есть, для замены сухих сложных удобрений достаточно будет в 2-3 раза меньшего количества жидкой их формы, соответственно, и затраты составят сумму в 2-3 раза ниже.

Вывод очевиден: применение удобрений в жидкой форме экономит от 50% до 100% от существующих затрат, что ощутимо увеличивает рентабельность растениеводства.

1.2.При самостоятельном производстве жидких комплексных удобрений стоимость

получаемых растворов ниже на 30%-100%, чем цены рынка.

На текущий момент в России в промышленных масштабах выпускается единственный тип ЖКУ – ЖКУ 11-37 (состав: азот-фосфор) – производитель ФосАгро, стоимость на заводе от 35 000 рублей/тонна, в регионах уже до 50 000 рублей/тонна.

При собственном производстве на растворном комплексе НАГРО себестоимость ЖКУ – 18000-19000/руб тонна (состав: азот/сера/фосфор/калий/микроэлементы).

Экономия на 1000 га достигает от 1 800 000 рублей по сравнению с ЖКУ 11-37,

А по сравнению с применением сухих сложных удобрений – от 4 000 000р на га.

Окупаемость растворного узла НАГРО составляет 10-20 дней.

1.3. Сокращение заходов в поле

Растворные узлы НАГРО позволяют растворять в смесях с минеральными удобрениями или отдельно средства защиты растений – гербициды, фунгициды, инсектициды.

Например, вы можете растворить азофоску с концентрацией по д.в. 38% для внесения в почву или на лист необходимого количества, и добавить в узле в полученный раствор сухие или жидкие СЗР и получить комплексный раствор для внесения в один заход техники в поле.

1.4. Повышение качества сельхоз продукции

Применение комплекса микро-, мезо-, макро-элементов, естественным образом, за счет полноты питания и жидкой, более усваяемой, формы удобрений, существенно повысит качество зерна или другой сельхоз продукции.

Важным следствием комплексного питания растений является также увеличение собственного иммунитета растений, что приводит к снижению применения СЗР.

1.5. Повышение урожайности сельхозпродукции

Появившаяся с растворным узлом НАГРО возможность получать растворы и питать растения наиболее полным комплексом микро-, мезо-, макро-элементов обеспечивает увеличение продуктивных стеблей на колосовых, а также увеличение количества завязей, размера и количества плодов на других сельхоз культурах.

1.6. Комплексное жидкое питание озимых

Как правило, с севом озимых, осенью, вносят сложные удобрения, например, аммофос и хлористый калий по 100-200 кг на га. Цель такого осеннего внесения – растворение сложных удобрений к весне, когда озимые возобновят вегетацию.

Такая технология означает, что в момент прорастания озимых, когда они наиболее нуждаются в полноценном питании, они находятся на «сухом пайке», потребляя только то, что есть доступной форме в почве. А в момент прорастания растение наиболее нуждается в усиленном полноценном питании.

Жидкое комплексное питание (за счет приготовленных на растворных комплексах растворов) позволяет в полном объеме обеспечить растения именно в момент прорастания, тогда растение успевает достаточно развиться и набрать сахара до входа в зиму, обеспечить себе иммунитет, здоровье, наиболее подготовится к реализации заложенного в сорт потенциала, как по количеству, так и по качеству.

1.7. Восстановление плодородия почвы

Поскольку при внесении сухих минеральных удобрений максимальная эффективность составляет всего лишь 40%, оставшиеся 60% внесенных минеральных удобрений остаются в почве в виде солей, препятствующих развитию биологических процессов в почве.

При применении любых жидких минеральных удобрений, эффективность которых составляет уже от 80%, в почве остаются только 20% (и менее) внесенных удобрений, которые почва может переработать самостоятельно, тем самым повышается ее биологическая эффективность, например, накопление органического азота, и восстановление гумуса почвы.

1.8. Регулировка кислотности почвы

Растворные узлы НАГРО позволяют делать любые жидкие смеси минеральных и органических удобрений с различным уровнем pH.

Для кислых почв можно готовить и применять щелочные растворы ЖКУ, а для щелочных – кислотные растворы, тем самым регулировать процессы нейтрализации pH почвы.

Теперь в мировой агрономии появилась уникальная возможность в любой период роста растения управлять его питанием.

Даже в периоды жесткой засухи жидкие комплексные растворы минеральных удобрений позволяют питать растения в отсутствие дождя.

Источник

История нашего производства

Рассказываем про революционные технологии жидкого комплексного питания растений. Внесение также можно сочетать даже с фунгицидной и инсектицидной обработкой. Наш растворный узел для удобрений позволяет растворять селитру, карбамид, сульфат аммония, моноаммоний фосфат, монокалий фосфат, микроэлементы;

Компания НАГРО была основана более 20 лет назад в городе Подольск, Московской области. Мы являемся ведущей российской компанией, которая производит оборудование для растворения и внесения удобрений. Мы запатентовали нашу уникальную технологию, которая называется «холодный молекулярный синтез». Эта технология используется в нашем растворном узле для приготовления жидких удобрений с концентрацией активного вещества от 30 до 40%. Наш растворный узел способен сократить ваши расходы на питание растений в два раза. КАС 32. ЖКУ. ЖСУ. СЗР. у себя в хозяйстве благодаря Растворному узлу NAGRO Другой флагман нашей компании — это микроэлементное комплексное удобрение NAGRO, которое является полностью органическим и содержит 26 элементов, которые полностью удовлетворяют потребности растений в питании.

Группа компаний Nagro является пионером отечественного органического земледелия и имеет в своей копилке более чем двадцати летний багаж знаний полученный в результате кропотливой работы совместно с кафедрами ведущих аграрных вузов страны, таких как — МГУ им М.В. Ломоносова и Тимирязевская государственная академия, который с успехом применяет в аграрном секторе, как на территории Российской Федерации, так и за её пределами, а именно в странах ЕС и СНГ.

Продукция компании пользуется успехом в Европейском Союзе и полностью соответствует нормам, качеству и стандартам стран ЕС.

Источник

Руководство по эксплуатации Рукас 150

РАСТВОРНЫЙ УЗЕЛ КАРБАМИДНО АММИАЧНОЙ СМЕСИ 150 (РУКАС150)

Введение

Настоящее руководство по эксплуатации устанавливает требования подготовки к использованию, монтажу, проверке для монтажа и эксплуатации растворного узла карбамидно аммиачной смеси – 150 (РУКАС 150), изготавливаемый ООО «ПК Техмаш» (далее по тексту Изготовитель) по ТУ 28.30.86002341069512019 в качестве общих технических требований.

1. ОПИСАНИЕ И РАБОТА

Растворный узел карбамидно аммиачной смеси 150 (РУКАС 150) (далее по тексту установка и/или оборудование) применяется для растворения в воде карбамида и аммиачной селитры в маточный или баковый раствор, а также для приготовления жидких комплексных удобрений (ЖКУ).

- Основные параметры и характеристики

- Установка должна соответствовать требования ТУ 28.30.86002341069512019 и изготавливаться по конструкторской и рабочей документации, утвержденной в установленном порядке.

- Установка предназначена для работы от сети переменного тока напряжением 380 В частотой 50 Гц.

- Общий вид и габаритные размеры установки в соответствии с конструкторскими чертежами.

- Основные параметры и характеристики установки в соответствии с таблице 1.

| Тип установки | Электрическая мощность, кВт/ч (В) | Максимальная производительность по КАС 30, кг/час | Управление | Исполнение | Габаритные размеры, не более, (д х ш х в), мм |

| РУКАС 150 | 39 (380) | 6250 | Автоматическое | Стационарное | 4000x5000x2500 |

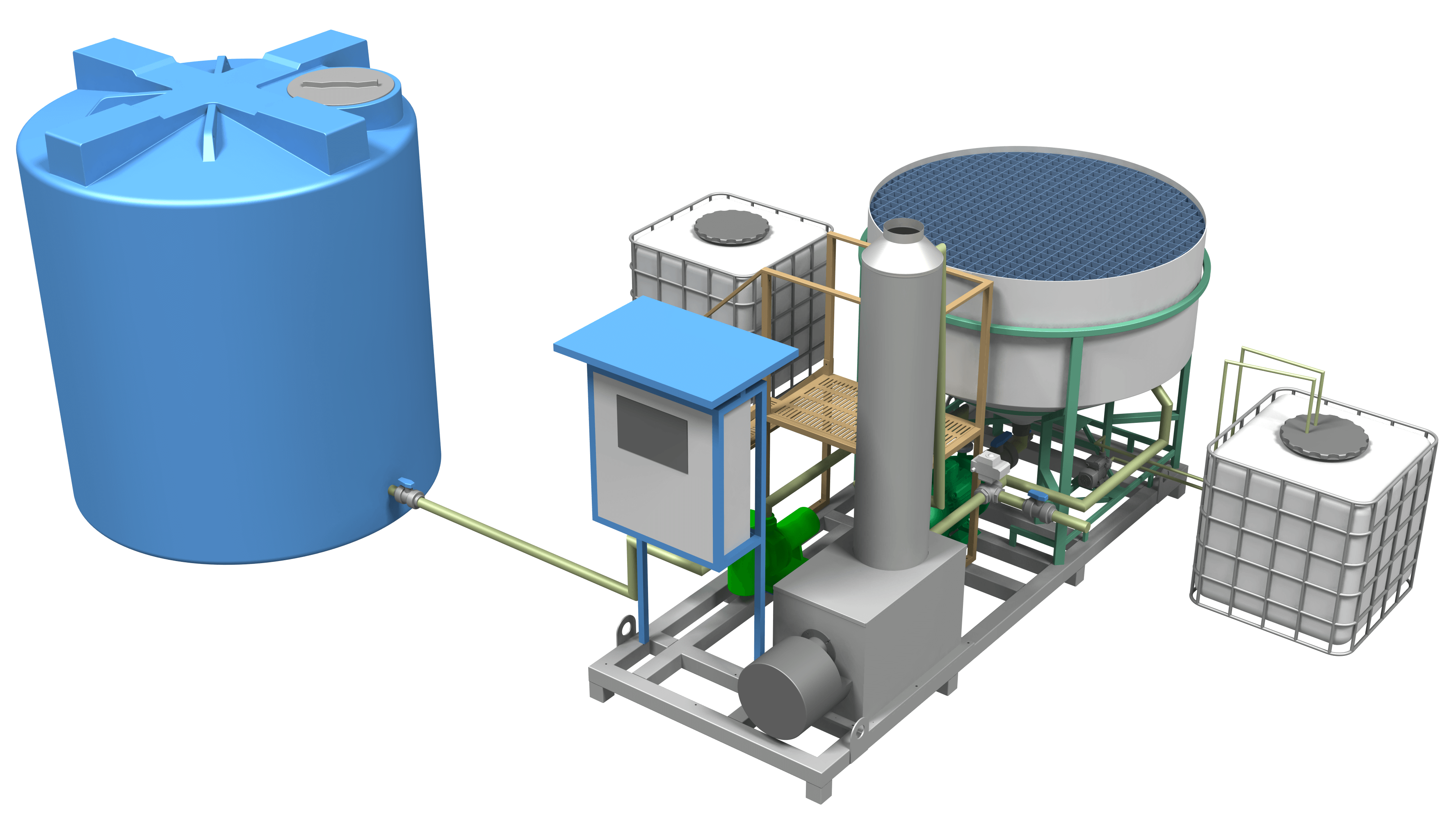

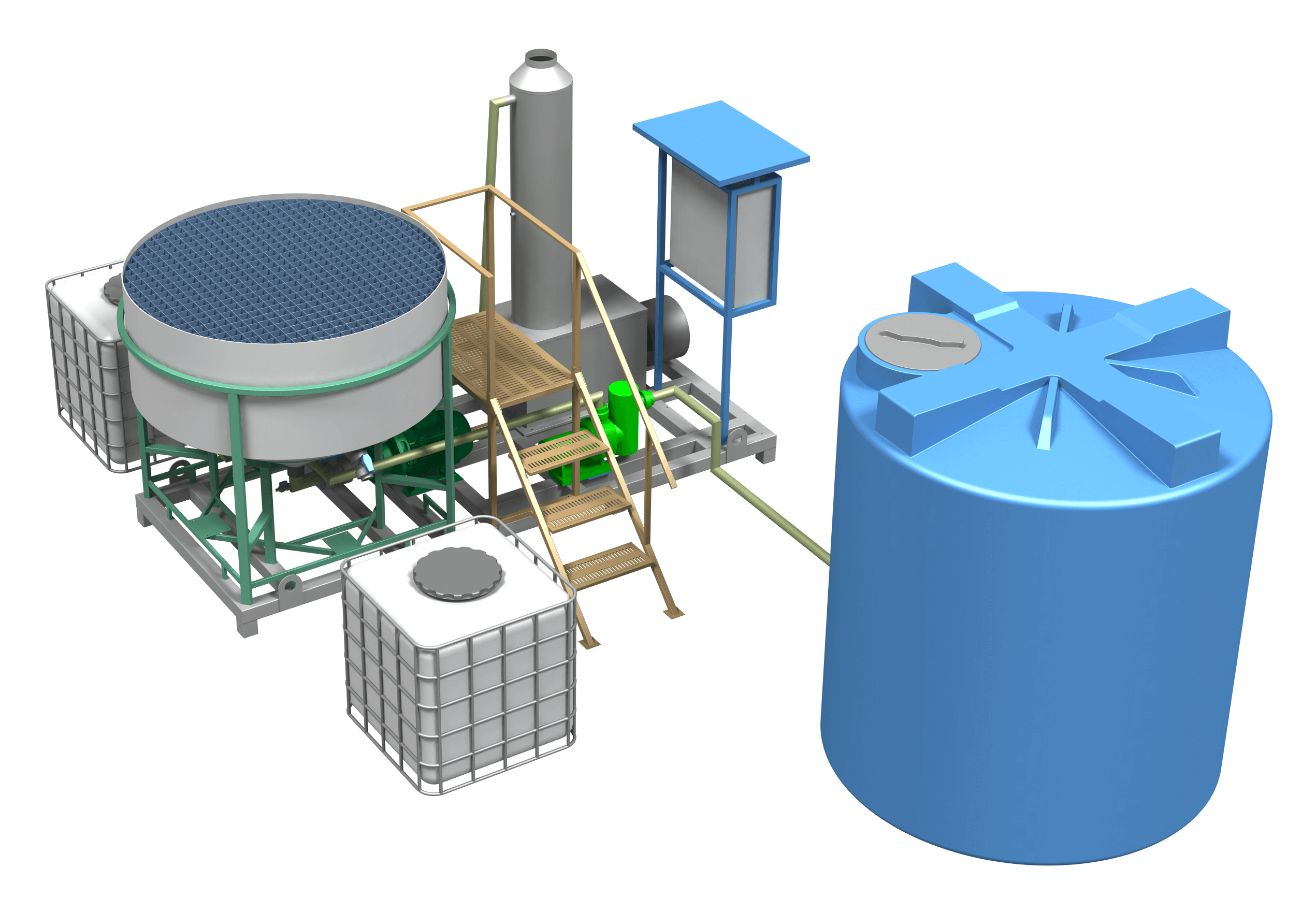

Рис.1. Общий вид растворного узла (РУКАС 150)

- Емкость воды 5м3,

- Насос воды max 95м3/час,

- Насос ВДН 22 (номер Пломбы указан в паспорте на изделие)

- Растворный узел моноблок 3м3

- Щит управления с панелью оператора 5”

- Промывка реактора с насосом 10м3, форсунка ротационная

- Верхняя решетка реактора ячейка 100 мм.

- Насос перемешивания/дозирования микроэлементных удобрений

- Теплообменник дизельный 300 кВт

- Горелка дизельная/газовая

- Счетчик воды импульсный

- Компрессор 1,5 кВт (300 л/мин)

- Задвижки с пневмоприводом 3 шт.

- Мини мойка Karcher

- Лестница пандус

2. ПРИНЦИП РАБОТЫ

Перед началом работы необходимо проверить:

- положения регулирующих перепускных и запорных кранов (должны быть открыты),

- состояние компрессора,

- целостность электропроводки,

- заземления

Далее необходимо включить питание. (Взвести Автоматический выключатель в шкафу управления.) Нажать зеленую кнопку ВКЛ.

ПЕРЕД ПУСКОМ ЦИКЛА.

После загрузки панели оператора необходимо проверить заданные параметры в меню УСТАВКИ. При необходимости внести изменения.

- Промывка работа () сек. (Время работы промывной форсунки. Если промывка не используется, необходимо установить «0»)

- Промывка задержки () сек. (Время задержки работы промывной форсунки. Если промывка не используется, необходимо установить «0»)

- Нагро циркуляция () сек. (Время перемешивания микроэлементных добавок. Если микроэлементы не используются, необходимо установить «0»)

- Нагро выдача () сек. (Время дозирования микроэлементных добавок. Производительность насоса 30 л/мин. Значение задается из расчета 1 литр на гектар. Если микроэлементы не используются, необходимо установить «0»)

- Время работы цикла () мин. (Параметр работает при выбранном режиме цикла по времени, определяется опытным путем при проведении пусконаладочных работ).

- Количество воды () л. (Количество воды задается в литрах, кратность 100 литров (При производстве КАС 30 задается значение 1000 литров при условии, что будет засыпано 1000 кг. Селитры аммиачной и 1000 кг. Карбамида).

- Ожидание охлаждение продукта () мин. (Параметр задержки ожидание охлаждения продукта. Параметр должен равняться времени реального охлаждения, определяется опытным путем)

- Время слива продукта () мин (Параметр работы слива по времени, работает после флага продукт ГОТОВ, определяется опытным путем)

- Предельная температура дизельного котла () С. (Предельная температура дизельного котла. Отключает горелку по достижении заданного параметра. Рекомендуется выставлять значение не выше 400С).

- Запуск ВДН при () л. (Параметр включения основного перемешивающего насоса ВДН при наливе воды. Рекомендуется выставлять параметр не ниже 200 литров).

- Максимальная температура ВДН () С. (Защитный параметр электродвигателя ВДН от перегрева. Не рекомендуется выставлять значение выше 800С. При достижении параметра оборудование встанет в паузу, на экране высветится Авария. Для продолжения работы необходимо дождаться остывания электродвигателя либо увеличить значение параметра).

- Максимальная температура продукта () С. (Защитный параметр перегрева продукта. При достижении параметра оборудование встанет в паузу, на экране высветится Авария. Для продолжения работы необходимо дождаться остывания продукта либо увеличить значение параметра).

- Температура готового продукта () С. (Параметр работает при выбранном режиме цикла по температуре. Параметр определения готовности продукта. Определяется опытным путем при проведении пусконаладочных работ).

АВТОМАТИЧЕСКИЙ РЕЖИМ ПРИГОТОВЛЕНИЯ.

После установки и проверки всех параметров, описанных выше, необходимо перейти на основной экран Засыпать сухие компоненты. (Проверить включен ли компрессор). Нажать кнопку ПУСК. Открывается задвижка воды с пневмоприводом, включается насос воды, начинает наливаться вода до заданного значения; Трехходовая задвижка с пневмоприводом переключится на перемешивание;После налива воды запустится насос ВДН и Дизельный теплообменник;В зависимости от выбранного режима работы установки в меню «УСТАВКИ» по «ВРЕМЯ» или по «ТЕМПЕРАТУРА», оборудование продолжит работу до момента нагрева или до истечения времени. На экране загорится лампочка «ГОТОВ», трехходовая задвижка переключится на слив, насос ВДН и дизельный теплообменник продолжат работать до слива продукта по времени. После слива всего раствора насос и теплообменник отключатся, оборудование будет готово для последующего пуска цикла работы.

РУЧНОЙ РЕЖИМ:

Для приготовления растворов в ручном режиме на панели оператора, на главном экране предусмотрено включение каждого технологического цикла путем нажатия на изображения стрелочек и насосов.Технологическая цепочка выглядит следующим образом: ВОДА > НАСОС ВДН > Доведение до готовности > СЛИВ.;

Работа в ручном режиме предусмотрена только для проведения пусконаладочных работ и завершения цикла после устранения возникших аварий, связанных с отключением питания.

При работе в ручном режиме может возникнуть необходимость сбросить счетчик воды. Для этого необходимо в меню УСТАВКИ изменить параметры:

- Время работы цикла () мин. (Выставить «0»)

- Время слива продукта () сек. (Выставить «0»)

- Количество воды () л. (Выставить «0»)

Вернуться на основной экран и нажать кнопку ПУСК. Далее измененные параметры необходимо вернуть.

РЕЖИМ ПАУЗА:

В процессе работы оборудование можно останавливать по желанию оператора нажатием на кнопку «ПАУЗА», оборудование остановится, кнопка ПАУЗА будет моргать зеленым цветом. После снятия с режима пауза оборудование продолжит работу с того момента на котором остановилось.При необходимости полного сброса работы, необходимо отключить питание (нажать на кнопку ПИТАНИЕ) и включить минимум через 60 сек.

АВАРИИ:

При возникновении аварии Оборудование встанет в паузу и высветится кнопка «АВАРИЯ». При нажатии на кнопку «АВАРИЯ» высветится меню, где отображена информация о произошедших авариях. Далее необходимо открыть шкаф управления, визуально проверить целостность и положение автоматических выключателей (при необходимости включить их), проводов, показание вольтметра. Проверить целостность заземления, подходящих проводов к управляемому оборудованию. Если все в порядке, на панели оператора нажать «СБРОС АВАРИИ» и снять оборудование с паузы.При пропадании электроэнергии в процессе приготовления раствора в автоматическом режиме все параметры будут сброшены. Цикл необходимо будет завершить в ручном режиме.

Функция ПЕНА предназначена для сбивания образовавшейся пены изза некачественного сырья или особенностей сырья. При нажатии на кнопку ПЕНА будет включаться промывная форсунка с периодичностью заданной в УСТАВКАХ:

- Промывка работа () сек.

- Промывка задержки () сек.

ПРОДУВКА:

Функция ПРОДУВКА предназначена для продувки трубопроводной системы при ее забивании.

По окончании работ в конце смены, оборудование необходимо промыть, используя промывную форсунку (включив функцию ПЕНА) и/или моечную машину Karcher входящей в комплект оборудования. Запустить насос ВДН на перемешивание в течении 1015 минут. После перевести задвижку на слив. Нижнюю сетку реактора очистить от мусора вручную.

4. ТРЕБОВАНИЯ СТОЙКОСТИ К ВНЕШНИМ ВОЗДЕЙСТВИЯМ

Установка изготавливается для эксплуатации под навесом в температурном диапазоне от +5 до + 35 °С в климатическом исполнении У категории размещения 3 по ГОСТ 15150.

5. КОНСТРУКТИВНЫЕ ТРЕБОВАНИЯ

Конструкция изделия должна иметь:

- возможность быстрой замены быстроизнашивающихся деталей;

- конструкция изделия должна исключать неустойчивость, деформацию или поломку, которые уменьшили бы егобезопасность.

- Установка оснащается автоматической системой управления, обеспечивающей:

- заполнение водой;

- приготовление КАС по времени или температуре;

- контроль работы по заданной температуре и времени;

- выдача готового продукта;

- отключение при авариях или перебоях в электроснабжении;

Материалы и комплектующие изделия, применяемые для изготовления установки должны полностью соответствовать стандартам, техническим условиям и техническим требованиям, указанным в чертежах. Соответствие подтверждается сертификатами поставщиков

В комплект поставки установки входит:

| Станция эффективной подачи воды 5м3, 60м3/час | 1 шт. |

| Насос ВДН 30 | 1 шт. |

| Растворный узел моноблок 3м3 | 1 шт. |

| Щит управления с панелью оператора 5 | 1 шт. |

| Автоматическая промывка емкости реактора 10м3/час | 1 компл. |

| Верхняя решетка реактора, ячейка 100 мм. | 1 шт. |

| Насос перемешивания, дозирования микроэлементов с комплектом шлангов | 1 компл. |

| Теплообменник дизельный 300 кВт с дизельной горелкой | 1 шт. |

| Импульсный счетчик воды | 1 шт. |

| Компрессор 1,5 кВт (300л/мин) | 1 шт. |

| Пневмо задвижки | 3 шт. |

| Мини мойка Karcher | 1 шт. |

| Лестница пандус | 1 шт. |

| Эксплуатационная документация | 1 комплект |

Все обработанные наружные и внутренние поверхности деталей подвергаются консервации согласно требованиям ГОСТ 9.104, технологических процессов и инструкций.

6. ИСПОЛЬЗОВАНИЕ ПО НАЗНАЧЕНИЮ

Использование растворного узла карбамидно аммиачной смеси 150 (РУКАС 150) с рабочими параметрами, превышающими указанные в сопроводительном документе (паспорте), без согласования с Изготовителем запрещается.Доработка элементов (расточка кромок под сварку, уменьшение габаритных размеров и т.п.) при проведении монтажных и ремонтных работ, влияющая на прочностные и эксплуатационные характеристики оборудования, без согласования с Изготовителем запрещается.По истечении расчетного срока службы (расчетного ресурса) установка должна пройти техническое диагностирование по методике Изготовителя или демонтированы.

7. МОНТАЖ, ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ И РЕМОНТ

Монтаж установки должен производиться специализированной монтажной группой организации согласно документации, разработанной Изготовителем с учётом требований ТУ 28.30.86002341069512019 и монтажносборочных чертежей установки.Перед установкой оборудования производится расконсервация, очистка внутренних полостей от возможного загрязнения.К обслуживанию, ремонту элементов установки должны быть допущены лица, инструктаж в установленном порядке и имеющие соответствующее удостоверение на право обслуживания оборудования.Техническое обслуживание сводится к периодическому обслуживанию и осмотру установки. При этом обращается внимание на целостность всех деталей и узлов, герметичность емкостей, сохранности цепи заземления корпуса и подходящих к нему кабелей.Периодичность осмотров и обслуживания устанавливает потребитель в зависимости от условий эксплуатации установки.При эксплуатации необходимо обеспечивать своевременный ремонт деталей по утвержденному графику плановопредупредительного ремонта.

8. ХРАНЕНИЕ, ТРАНСПОРТИРОВАНИЕ И УПАКОВКА

Установка может транспортироваться любыми видами транспорта в соответствии с правилами:По железной дороге:’Правила перевозок грузов’ и ‘Технические условия погрузки и крепления грузов’.Автотранспортом:’Положение об организации междугородных автомобильных перевозок грузов’.Речным флотом:’Правила перевозки грузов’, действующих на речном флоте.Морским флотом:’Правила безопасности морской перевозки Генеральных грузов’.Транспортировка происходит в собранном виде.Консервация установки должна обеспечивать её сохранность при транспортировании и хранении под навесом не менее 6 месяцев со дня отгрузки установки.При нарушении потребителем правил перевозки, хранения и сроков переконсервации Изготовитель ответственности за изделие не несет.Установка должна храниться на площадке по группе хранения 4 ГОСТ 15150. Хранение должно производиться на площадке Изготовителя и потребителя.Сопроводительная и эксплуатационная документация должна быть упакована в водонепроницаемый пакет из полиэтиленовой пленки по ГОСТ 10354 или поливинилхлоридной пленки по ГОСТ 16272 и уложена в контейнер.

9. Гарантии

Изготовитель гарантирует соответствие установки ТУ 28.30.86002341069512019 при соблюдении потребителем требований и условий транспортирования, хранения, монтажа, и эксплуатации.Гарантийный срок эксплуатации 12 месяцев со дня ввода в эксплуатацию, но не более 18 месяцев со дня отгрузки изделия заказчику.В случае выявления в период гарантийного срока производственных дефектов и выхода из строя установок или их деталей и составных частей по вине предприятия изготовителя последний обязуется за свой счет устранить дефекты или заменить вышедшие из строя детали.Качество комплектующих изделий гарантируется их изготовителем в соответствии с действующей на них нормативнотехнической документацией. Гарантийный срок комплектующих изделий в соответствии с требованиями стандартов или технических условий.На насосе ВДН установлена пломба (номер указан в паспорте на изделие) вскрытие без представителя Изготовителя запрещено. При обнаружении вскрытия пломбы, Изготовитель снимает с себя все гарантийные обязательства.

10. УТИЛИЗАЦИЯ

Утилизация вышедшей из стоя установки, а также подлежащей демонтажу по истечению расчетного срока службы, должна осуществляться по согласованию с органами санитарного надзора в соответствии с действующими местными правилами вывозки и утилизации промышленного оборудования (отходов).

Источник