Пневматическая установка удаления навоза

Изобретение относится к сельскому хозяйству, а именно к механизации процесса удаления навоза. Установка включает компрессор, ресивер, продувочный котел, воздухопроводы, соединяющие компрессор с ресивером и ресивер с продувочным котлом. Продувочный котел сообщен навозопроводом, проходящим под землей, с навозохранилищем. Ресивер и продувочный котел расположены под землей, а навозопровод соединен с навозохранилищем вертикально снизу последнего. В навозопровод на его выходе из продувочного котла вмонтирован следящий механизм, позволяющий контролировать выход последней части навоза. Продувочный котел и ресивер могут быть выполнены из железобетона. Изобретение обеспечивает упрощение конструкции и уменьшение металлоемкости установки удаления навоза, повышение надежности ее в работе за счет исключения возможности замерзания навоза. 1 з.п. ф-лы, 2 ил.

Изобретение относится к сельскому хозяйству, в частности к механизации процесса удаления навоза.

Известна пневматическая установка с вертикальным камерным питателем (1).

Недостатком этого устройства является усложненная конструкция продувочного котла, большая металлоемкость, навоз в навозохранилище подается сверху, что может привести к его замерзанию.

Задачей изобретения является повышение надежности работы установки, упрощение ее конструкции, исключающей замерзание навоза, уменьшение металлоемкости за счет использования железобетона.

Указанная задача решается тем, что в отличие от прототипа продувочный котел и ресивер выполнены из железобетона и расположены под землей, а навозопровод соединен с навозохранилищем вертикально снизу последнего, при этом в навозопровод на его выходе из продувочного котла вмонтирован следящий механизм, позволяющий контролировать выход последней части навоза.

На фиг.1 представлен общий вид пневматической установки удаления навоза. На фиг.2 показан следящий механизм в разрезе.

Пневматическая установка содержит компрессор 1, соединенный воздухопроводом 2 с ресивером 3. В смотровом колодце 4 расположен следящий механизм 5, позволяющий контролировать выход последней части навоза, и продувочный котел 6. Следящий механизм 5 вмонтирован в навозопровод 7. Навозопровод 7, проходящий под землей, соединен с навозохранилищем 8 снизу вертикально. Клапан загрузочной горловины 9 вмонтирован в продувочный котел 6. Клапан подачи воздуха 10 (нормально закрытый) и клапан сброса воздуха 11 (нормально открытый) вмонтированы в воздухопровод 2, соединяющий ресивер 3 с продувочным котлом 6. Ресивер 3 и продувочный котел 6 выполнены из железобетона и расположены под землей. Расположение ресивера под землей исключает переохлаждение в нем воздуха и замерзание конденсата. Таким образом, подача навоза в навозохранилище осуществляется полностью под землей, что исключает замерзание навоза. Следящий механизм 5 состоит из металлического корпуса 12, в котором установлен конечный выключатель 13. Следящий механизм 5 вмонтирован в трубу 14 навозопровода. Также в корпусе 12 следящего механизма 5 установлены флажок 15 и рычаг 16.

Устройство работает следующим образом.

Компрессор 1 наполняет ресивер 3 сжатым воздухом. После загрузки продувочного котла 6 навозом загрузочная горловина закрывается клапаном 9. Закрывается электромагнитный клапан 11, открывается электромагнитный клапан 10, воздух поступает в продувочный котел 6. Начинается процесс вытеснения навоза из продувочного котла 6 в навозохранилище 8.

Вслед за последней частью навоза в навозопровод 7 поступает воздух, который может разрушить верхний слой навоза в навозохранилище 8. Для предотвращения выброса воздуха через навозохранилище 8 в навозопроводе 7 встроен следящий механизм 5, позволяющий контролировать выход последней части навоза.

Навоз, проходя по навозопроводу 7, отклоняет флажок 15 следящего механизма, замыкая контакты концевого выключателя 13. Процесс продолжается до тех пор, пока продувочный котел 6 не опустеет. После того как последняя часть навоза подана, срабатывает следящий механизм 5. Флажок 15 следящего механизма 5 отклоняется в исходное положение, контакты концевого выключателя 13 размыкаются, клапан 10, закрывается, клапан 11 открывается. Происходит сброс сжатого воздуха из продувочного котла 6, предотвращая нежелательный выброс из навозохранилища 8. После последующей загрузки продувочного котла 6 навозом процесс повторяется.

Предлагаемая установка удаления навоза более проста в изготовлении, надежна в работе, исключает замерзание навоза и может быть легко реализована в сельскохозяйственном производстве. Кроме того, с помощью предлагаемой установки можно получить полноценное органическое удобрение.

Источник информации 1. Механизация животноводства. Учеб. пособие для с.-х. вузов/ В.К.Гриб, З. Ф.Каптур, Н.М.Лукашевич и др. Под ред. В.К.Гриба. Мн.: Ураджай 1987, стр. 330-332.

1. Пневматическая установка удаления навоза, включающая компрессор, ресивер, расположенный под землей продувочный котел, воздухопроводы, соединяющие компрессор с ресивером и ресивер с продувочным котлом, который сообщен навозопроводом, проходящим под землей с навозохранилищем, отличающаяся тем, что ресивер расположен под землей, а навозопровод соединен с навозохранилищем вертикально снизу последнего, при этом в навозопровод на его выходе из продувочного котла вмонтирован следящий механизм, позволяющий контролировать выход последней части навоза.

2. Установка по п.1, отличающаяся тем, что продувочный котел и ресивер выполнены из железобетона.

Источник

25.4. Пневматические системы удаления навоза

При ограниченном использовании измельченной подстилки или без нее на фермах крупного рогатого скота или свиноводческих применяют пневматические системы удаления навоза. При •jtom во избежание забивания трубопроводов влажность навоза должна быть не ниже 75 %, а длина резки подстилки — не более 10 см.

Пневматическая установка УПН-15 производительностью 15 т/ч состоит из компрессорной станции, включающей в себя два компрессора, ресивер (воздухосборник), воздухопровод, на-возосборник, навозопроводы из труб диаметром 140. 160 мм. Длина навозопровода и число сборников (2. 6) зависят от числа обслуживаемого поголовья.

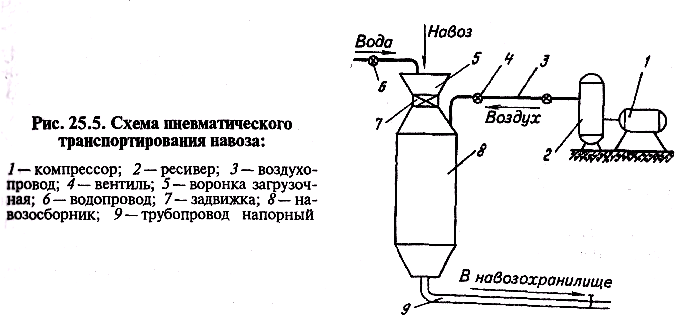

Технологический процесс работы установки протекает в такой последовательности. Задвижку 7 (рис. 25.5) открывают, и навоз скребковыми транспортерами или самотеком направляется в загрузочную воронку навозосборника. При необходимости в последний добавляется вода из водопровода. Как только навозосбор-ник 8 заполнится навозом, закрывают задвижку, открывают вентиль 4, и в навозосборник по воздухопроводу из ресивера 2 подается под давлением 0,3. 0,6 МПа воздух, который нагнетается компрессором. Сжатый воздух вытесняет массу из навозосборника по трубопроводу 9 в навозохранилище. В дальнейшем цикл повторяется.

Из навозоприемника-хранилища крытого типа объемом 300 м 3 масса выгружается в транспортные средства ковшовым навозопогрузчиком НПК-30, 23 ковша которого перемещаются со скоростью 0,75 м/с. Навозопогрузчик может работать с насосной установкой, укомплектованной мешалкой, и без нее. В последнем случае жидкая фракция выкачивается жижеразбрасывате-лями РЖТ-4, РЖТ-8, МЖТ-10, МЖТ-16 и др.

Глава 26 механизация стрижки овец

26.1. Комплекты технологического оборудования для стрижки овец

Стрижка овец — трудоемкий процесс, механизируя который, повышают производительность труда в 3. 5 раз по сравнению со стрижкой вручную, увеличивают настриг шерсти на 8. 13 % благодаря более низкому и ровному срезу, улучшают качество шерсти. Машинная стрижка позволяет высвободить значительное число людей и завершить работу в сжатые сроки.

Перед стрижкой в течение суток овец вьщерживают без корма и 10. 12 ч без воды. Машинка должна проходить как можно ближе к коже, не допуская ее порезов. После стрижки овец обязательно подвергают обработке эмульсией креолина с гексахлораном в специальных купочных или душевых установках для профилактики заболевания чесоткой. Стригут овец весной и осенью: весной — все породы, а осенью — только грубо- и полугрубошерстные. Оптимальная продолжительность стрижки в хозяйстве не должна превышать 10. 15 сут.

Для машинной стрижки овец применяют комплекты технологического оборудования КТО-24/200А и ВСЦ-24/200А, которые позволяют комплексно механизировать все производственные процессы на стригальном пункте. В их состав входят стригальные агрегаты с машинками для стрижки, электродвигатели подвесного типа, гибкие валы и силовая сеть. Применяют стригальные агрегаты ЭСА-1Д с одной машинкой МСО-77Б, ЭСА-12Г — с 12 машинками, ЭСА-6/200 — с шестью высокочастотными машинками МСУ-200В, ЭСА-12/200А —с 12 такими же машинками и др.

А

Стригальное оборудование располагают в помещениях длиной 50. 80 м и шириной 8. 11м в один или два ряда. Помещения имеют отделения стрижки и упаковки рун, они должны быть светлыми, чистыми, выбеленными и продезинфицированными; полы деревянные. В отделении стрижки монтируют стригальные и точильные агрегаты, транспортеры для шерсти, в отделении

упаковки устанавливают весы, столы для классировки шерсти и пресс.

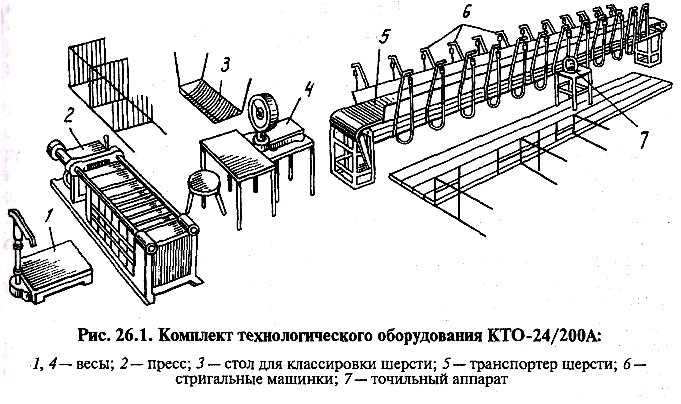

Комплект технологического оборудования КТО-24/200А (рис. 26.1) рассчитан на 24 рабочих места стригалей и предназначен для механизации работ на стационарных пунктах овцеводческих хозяйств при стойлово-пастбищном содержании овец. Обслуживает около 35 тыс. овец в год, обеспечивает механизацию стрижки овец, транспортировку рун, классировку шерсти и ее прессование.

В состав комплекта входят транспортер шерсти (рун) ТШ-0,5АМ, гидравлический пресс ПГШ-1Б; стол СКШ-200А для классировки шерсти; точильный однодисковый аппарат ТА-1; доводочный аппарат ДАС-350 с суппортом; 24 машинки МСО-77Б, 24 гибких вала ВГ-10; 24 электродвигателя привода машинок; весы РП-500Ш-13М и РП-50Ш-13П1.

Транспортер ТШ-0,5А предназначен для транспортировки рун шерсти от рабочих мест стригалей к весовщику-учетчику. К раме транспортера прикреплены 24 кронштейна (по 12 с каждой стороны) с крюками для подвешивания электродвигателей стригальных машинок, держатели, ванночки и пускатели электродвигателей, а также с обеих сторон щитки ограждения из листовой стали, образующие лоток транспортера. Длина транспортера 23 м, подача до 200 рун/ч.

Пресс ПГШ-1Б применяют для прессования и упаковки немытой шерсти в кипу (мешковину) с 5-рядной обвязкой ее стальной проволокой. Его можно использовать как в составе комплекта технологического оборудования для стригальных пунктов, так и самостоятельно на пунктах первичной обработки шерсти.

На столе СКШ-200А шерсть сортируют по классам, отделяя сечку, перестриг и посторонние примеси. Для сортировки служит рамка размером 2,2 х 1,35 м с сеткой, имеющей ячейки 25 х 25 мм. Шерсть по классам сортирует опытный классиров-щик.

Однодисковый точильный аппарат ТА-1 предназначен для заточки ножей и гребенок стригальных машинок; доводочный аппарат ДАС-350 с суппортом —для доводки ножей и гребенок машинок после их заточки на точильном аппарате.

Процесс стрижки и первичной обработки шерсти с использованием комплекта КТО-24/200А организуют следующим образом. Оборудование комплекта размещают внутри стригального пункта. Отару овец загоняют в загоны, примыкающие к помещению стригального пункта, а затем распределяют по отдельным загонам внутри его. Подавальщики ловят овец и подают их к рабочим местам стригалей. У каждого из 24 стригалей имеется набор жетонов.с указанием номера рабочего места. После стрижки машинкой каждой овцы стригаль укладывает на транспортер руно вместе с жетоном. В конце транспортера подсобный рабочий укладывает руно на весы, и по номеру жетона учетчик записывает в ведомость массу руна отдельно каждому стригалю.

Затем на столе для классировки шерсти отделяют сечку, ки-зячную шерсть, перестриг, посторонние примеси, после чего определяют массу и класс шерсти. С классировочного стола шерсть относят в бокс соответствующего класса, откуда прессовщики берут ее для прессования в кипы, которые затем взвешивают на весах, маркируют и грузят в транспортное средство.

Высокая производительность на стригальном пункте достигается благодаря четкой организации работы всех звеньев. Необходимо, чтобы на стригальном пункте не было посторонних лиц, а находились только стригали, подносчики шерсти, заточник, весовщик, классировщик шерсти, прессовщики и подавальщики овец. Рабочее место каждого из них должно быть выбрано так, чтобы они не мешали один другому и были исключены ненужные переходы.

Для организации стрижки овец и первичной обработки шерсти при пастбищно-стойловом содержании животных применяют комплект оборудования выносного стригального цеха ВСЦ-24/200А, который агрегатируется с тракторами типа МТЗ или Т-40. Цех включает в себя три производственных участка, последовательно расположенных в общей технологической линии, и бытовую зону для обслуживающего персонала. На производственном участке предусмотрены загон для подачи отары, оцарки для овец, рабочие места для стригалей, транспортер шерсти, по обеим сторонам которого расположены рабочие места. Каждое место оборудовано переносным стеллажом, машинкой и ванночкой для промывки режущих пар. За транспортером шерсти расположен участок учета и прессования рун, на котором работают весовщик-учетчик и маркировщик-учетчик готовой продукции. На рабочем месте весовщика установлены весы, стол, табурет и кассета для жетонов.

В средней части выносного стригального цеха размещен третий участок — участок технического обслуживания механизмов стригального цеха. Здесь работают слесарь-наладчик и заточник режущих пар стригальных машинок. Источником тока служит навесная на трактор электростанция СНТ-12, размещаемая в 40. 50 м от пункта.

Источник