Система «свой-чужой» в IoT платформе «Агроконтроль», контроль за вывозом урожая с поля

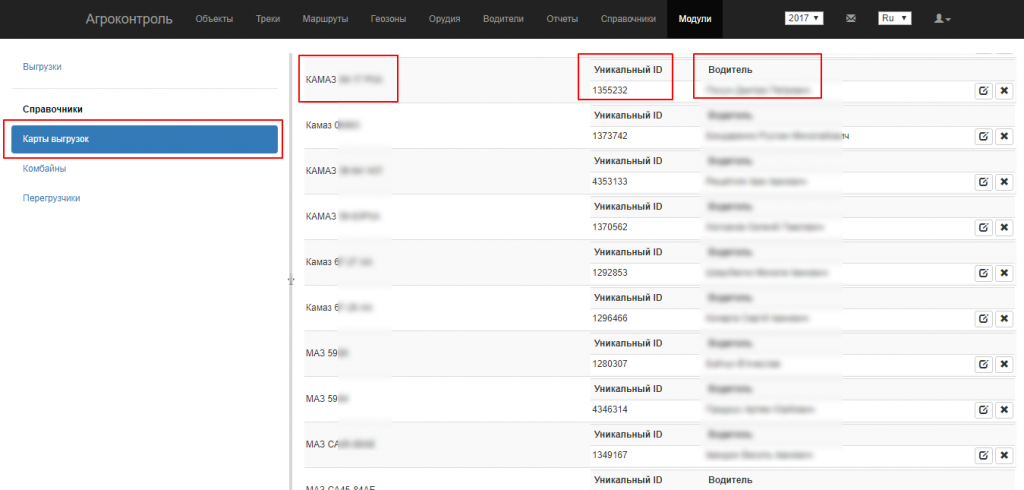

Датчики уровня зерна фиксируют наполняемость бункера комбайна в онлайн режиме. Наружный RFID считыватель блокирует работу шнека комбайна без RFID карточки (опционально BLE считыватель меток). Таким образом разблокировка шнека происходит только в том случае, если в считыватель вставлена карточка, которая занесена в память ранее. Карточки позже, ответственным лицом, могут добавляться в память или удаляться из нее по необходимости. Все карточки прописываются в модуле “Уборка” IoT платформы “Агроконтроль”, каждому транспортному средству, которое перевозит урожай с поля прописывается индивидуальная карточка.

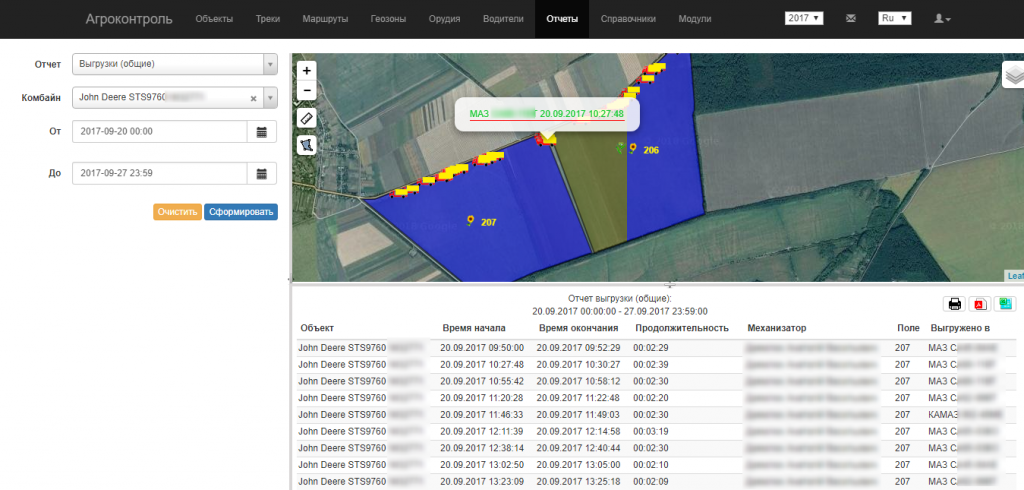

Теперь во время работы в поле комбайнов, каждая выгрузка будет зафиксирована системой. Пороговые датчики в бункере позволяют не только определить объемный вес во время выгрузки, они также контролируют все ли зерно отгрузил комбайн, не оставил ли он что-то в бункере после выгрузки. Или, к примеру, если нужны выгрузки только со 100% наполняемостью бункера, тогда в обязательном порядке должен сработать самый верхний датчик, который просигнализирует, что бункер полностью был наполнен перед выгрузкой.

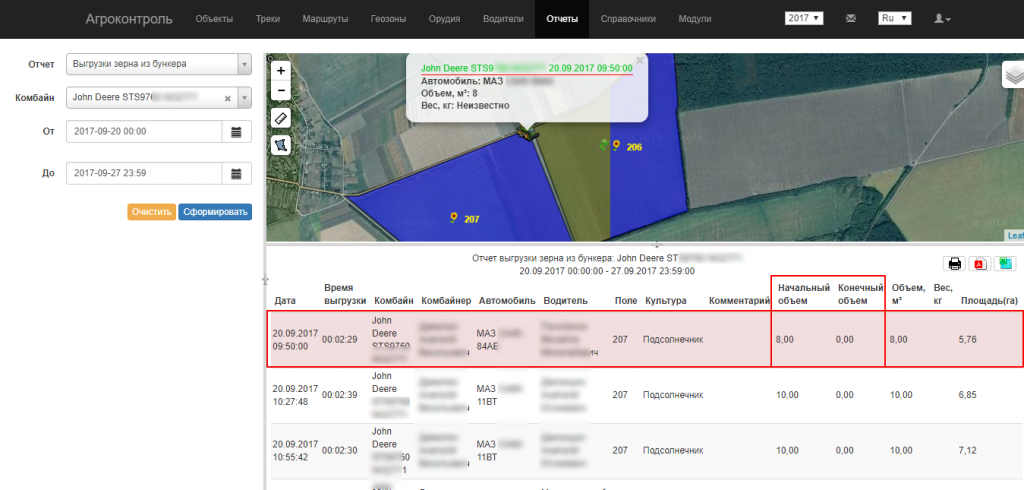

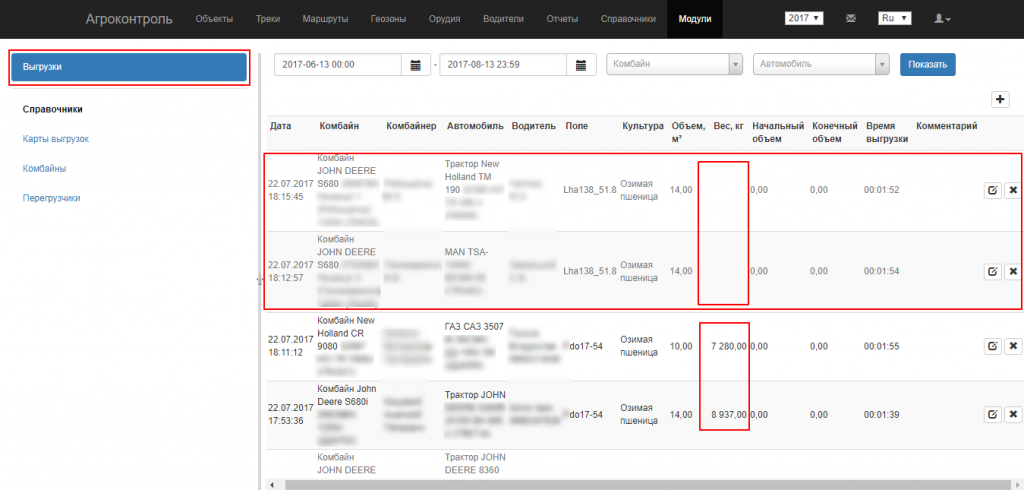

Примеры отчетов по выгрузкам из комбайнов:

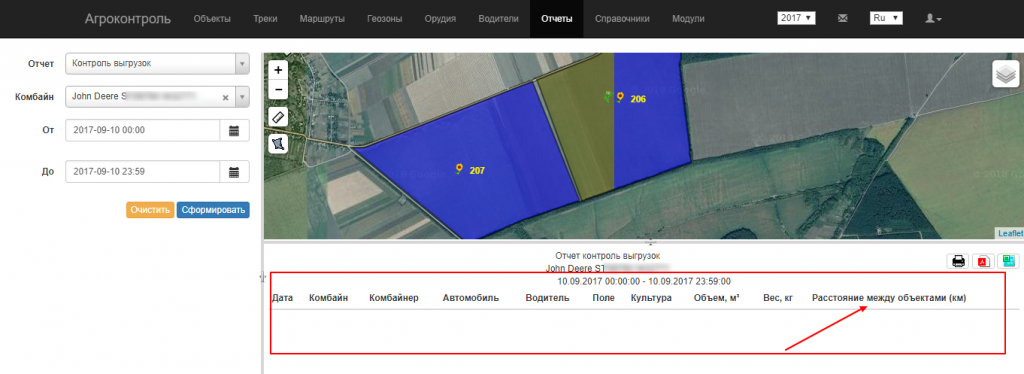

Если вдруг карточка будет передана другому транспортному средству(чужому), которое получит зерно по этой карточке, то система такие случае в обязательном порядке зафиксирует, так как выгрузка произойдет, а нужного транспортного средства, под который привязана данная карточка не будет рядом.

Пример отчета, контроль передачи карточки:

Кроме данного решения, есть еще более простые варианты. В случае подключения цифрового входа GPS трекера в комбайне, который будет определять работает шнек или не работает, IoT платформа “Агроконтроль” также сможет определять транспортное средство, которое получает зерно с под комбайна. В таком случае автомобили должны быть оборудованы GPS трекерами.

Также напоминаем, как дополнительный инструмент контроля за выгрузками может быть установлена система “Видеомониторинга” от Агроконтроль. Система будет фиксировать фотоизображения каждые 5-10сек, все что будет происходить в направлении выгрузной трубы, также может быть установлена дополнительная камера, направленная в бункер для контроля за бункером. В отчет по выгрузкам будет подгружаться только определенное количество снимков во время работы шнека. Это позволит без труда проанализировать всю информацию, не тратя много времени для этого. По необходимости конечно же можно просмотреть все снимки за любой интервал времени.

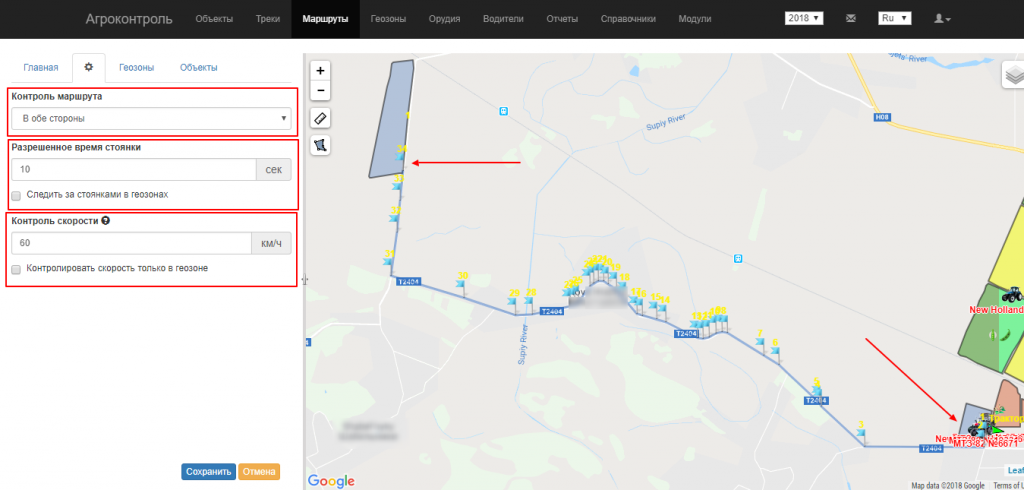

После получения зерна, автомобиль должен следовать на весовую сугубо по маршруту, для этого в платформе «Агроконтроль» можно задать ранее установленные маршруты передвижения транспорта с полей на весовые, элеваторы. Система автоматически контролирует передвижение всех автомобилей, в случае отклонения от маршрута, остановки на маршруте или превышение скорости, приходят уведомления в программное обеспечение, e-mail, sms. И в таком случае служба безопасности мгновенно и вовремя реагирует на данные факты.

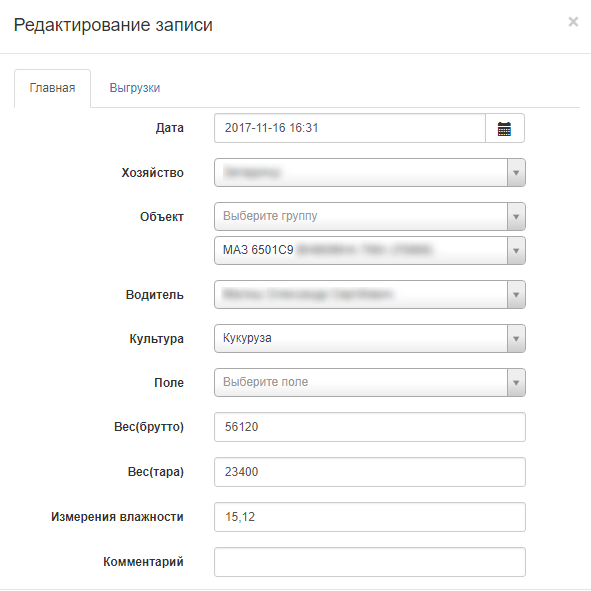

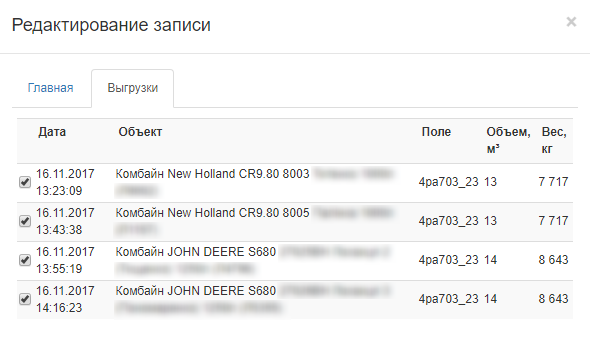

Для контроля прибытия транспортного средства на разгрузку и фиксация цепочки получил и привез, весовая может быть оборудована под IoT платформу «Агроконтроль», подключив модуль «Весовая/Сушка». Это дает возможность как минимум зафиксировать возможно не приехавшие автомобили на весовую, по разным причинам, которые получали зерно с под комбайнов, все эти выгрузки имеют другой цвет и под них не подставлен вес после приезда автомобиля на весовую, так как точный вес каждой выгрузки мы можем определить после взвешивания.

Кроме этого, зная в каких полях были выгрузки, система покажет валовый сбор и урожайность в разрезе каждого поля. После взвешивания каждого автомобиля, система каждой выгрузке в этот автомобиль проставляет согласно объемов бункера вес. Имея данную информацию, мы отображаем намолот в разрезе каждого комбайна и механизатора.

Примеры работ по оборудованию комбайнов:

Источник

Сельскохозяйственные и мелиоративные машины

Особенности уборки урожая зерновых

Определение сроков уборки урожая

Уборка урожая, в том числе и зерновых культур – наиболее ответственный этап растениеводческого производства. Конечно же, чтобы вырастить урожай, требуются большие затраты труда, энергии и технических ресурсов, но и уборка урожая без потерь и с минимальными затратами – задача далеко не из легких.

Потери во многом определяются сроками и продолжительностью уборки урожая, а также спелостью зерна во время уборки, которая, в первую очередь, характеризуется его влажностью. Чтобы максимально сохранить питательные свойства колосовых культур и обеспечить при этом минимальные потери, зерно убирают в фазах восковой и полной спелости.

Восковая спелость зерна характеризуется максимальным содержанием питательных веществ. В фазе восковой спелости влажность зерна составляет около 25% его массы. Это больше, чем требуется для продолжительного хранения зерна и технологичности его последующей обработки, поэтому зерно восковой спелости после скашивания требует досушивания.

Зерно восковой спелости полностью сформировано, оно крупное и блестящее, но, в отличие от зерна полной спелости, оно мягче и легко разрезается ногтем (в начале и середине фазы), либо на зерне остается четкий след от ногтя (в конце фазы). Внешне наступление фазы восковой спелости определяется, также, по цвету зерна (оно полностью теряет зеленую окраску) и состоянию эндосперма.

Визуальное определение спелости зерновых требует определенных навыков и опыта, при этом ошибка может стоить дорого. Поэтому для определения спелости зерна чаще применяют более точные методы — по массе 1000 сырых зерен и эозиновый метод определения спелости зерна посредством синтетического красителя — эозина. При эозиновом методе фаза спелости и степени пригодности зерна к уборке определяется по интенсивности окраски колоса после выдерживания его в специальном растворе.

В последнее время часто применяют электронные способы оценки спелости зерна посредством специальных приборов. В основе электронных методов определения спелости используется свойство зерен в зависимости от влажности изменять удельное сопротивление при пропускании через них электрического тока.

Продолжительность фазы восковой спелости зависит от погодных условий – в жаркую, сухую погоду она составляет примерно 6-7 дней, а при прохладной погоде и повышенной влажности период восковой спелости зерна растягивается до 10 дней и даже больше. В этом период можно начинать уборку, но требуется подсушивание и зерна, и незерновой части урожая.

Полная спелость зерна наступает при влажности 14…20%, когда оно становится твердым. При этом большинство листьев на стебле отмирает, а зерно начинает осыпаться из колоса. По этой причине затяжная уборка зерновых в фазе полной спелости приводит к значительным потерям. Потери зерна осыпанием при уборке от начала фазы полной спелости в течение 10…12 дней изменяются незначительно, но после этого периода прогрессивно увеличиваются. По этим причинам урожай зерновых необходимо убирать своевременно и быстро. Если уборка осуществляется в фазе полной спелости целесообразно совмещать процессы скашивания растений, вымолота зерна из колоса, выделения его из соломы и очистки от примесей.

До середины прошлого века уборка урожая зерновых осуществлялась по следующей схеме: растения скашивали в фазе восковой спелости и связывали в снопы, в которых зерно дозревало и подсыхало вместе со стеблями. После этого снопы свозили на стационарные пункты обработки и обмолачивали.

Такой способ, требовавший значительных трудозатрат, называли раздельной уборкой. В настоящее время, после появления эффективной зерноуборочной техники и комбайнов, зерновые культуры убирают прямым и раздельным комбайнированием.

Способы уборки урожая зерновых

Прямое комбайнирование

При прямом комбайнировании одновременно выполняются все технологические процессы уборки — растения срезаются, после чего выполняется обмолот растительной массы, выделение зерна из соломы, очистка его от примесей, сбор зерна и незерновой части урожая (соломы и половы). Все эти процессы выполняются комбайнами – специальными зерноуборочными машинами, способными выполнять все перечисленные операции в комплексе.

Прямое комбайнирование может быть эффективным в период полной спелости зерна при равномерно созревающей и малозасоренной хлебной массе. Перед уборкой неравномерно созревающих и позднеспелых культур (трав на семена, сои, рапса и др.) проводят опрыскивание или опыливание (десикацию) растений для их подсушивания.

Раздельное комбайнирование

В отличие от прямого комбайнирования, при раздельном растения срезают и обмолачивают раздельно. Вначале массу скашивают валковыми жатками в фазе восковой спелости и укладывают в валки на стерню для подсыхания незерновой части урожая и дозревания зерна (первая фаза уборки). После этого через 3…6 дней валки подбирают комбайнами, оборудованными подборщиками, обмолачивают и разделяют зерно, солому и полову (вторая фаза уборки).

Раздельным комбайнированием убирают зерновые и крупяные культуры при густоте не менее 300 растений на 1 м 2 и длине стебля более 55 см. При более редком и коротком стеблестое растения после скашивания проваливаются в стерню, увлажняются от почвы и не подсыхают. Такие валки трудно подбирать без значительных потерь. Раздельное комбайнирование нельзя применять при затяжной ненастной погоде, поскольку это может привести к порче урожая.

Раздельное комбайнирование имеет ряд преимуществ перед прямым:

- увеличивается период уборки урожая до начала интенсивного осыпания зерна, так как работу начинают в фазе восковой спелости;

- существенно уменьшаются потери зерна при уборке комбайнами;

- повышается эффективность обмолота растительной массы;

- снижаются затраты на последующее досушивание зерна, поскольку в валках его влажность снижается на 4…6 %.

При раздельном комбайнировании урожай скашивают и укладывают на стерню валковыми жатками, агрегатируемыми с тракторами или комбайнами. Однако приобретение дополнительной техники удорожает уборку, влечет увеличение энергозатрат. Кроме того, увеличивается число проходов машин по полю, что негативно сказывается на состоянии почвенного покрова.

Некомбайновые способы уборки зерновых

Наряду с комбайновыми способами уборки зерновых иногда используют некомбайновые способы, при которых часть операций обработки урожая выполняется на стационарных перерабатывающих пунктах.

Способ «невейка» предусматривает сбор зерна и половы (невеяного вороха) в поле, а разделение его на токах стационарными машинами. При этом способе зерно и полову собирают в одну емкость, что облегчает организацию уборки в поле.

Уборка урожая зерновых с обработкой его на стационаре заключается в срезе и измельчении растений либо формировании и подборе валков с последующей перевозкой массы на стационарные пункты доработки урожая. На стационарах массу обмолачивают, выделяют зерно из соломы и очищают его от примесей (половы).

Благодаря переносу части операций сбора урожая с полей на тока упрощаются конструкции зерноуборочных машин, продолжительность их работы в течение суток существенно увеличивается, расширяются возможности применения средств автоматизации процессов и использования электроэнергии (что дешевле автотракторного топлива).

Недостатком этого способа является увеличение числа транспортных средств, задействованных в вывозе массы с полей либо увеличение емкости кузовов. Кроме того, из-за необходимости измельчения массы, увеличивается процент дробления зерна, а следовательно и потери распылом. Снижение интенсивности выделения зерна из измельченной массы тоже приводит к дополнительным потерям.

При применении некомбайновых способов уборки урожая требуются большие площади зерноочистительных пунктов, усложняются пылеулавливающие, противопожарные и электротехнические устройства, затрудняется работа комбайнов и транспортных средств при уборке всего урожая. Тем не менее, такие некомбайновые способы бывают эффективными при уборке семенников трав, рапса, бобовых культур с предварительным подсушиванием.

Источник

Роботы для полей: обзор интеллектуальной сельхозтехники

Текст: В. Я. Гольтяпин, канд. техн. наук, вед. науч. сотр., ФГБНУ «Росинформагротех»

Сельскохозяйственная отрасль является перспективным рынком для внедрения разработок в области робототехники, поскольку использование подобных машин позволяет создавать высокоинтеллектуальное производство. В связи с этим в последние годы в агросекторе активизировалась работа по конструированию робототехнических устройств.

В основном такая техника предназначена для выполнения повторяющихся операций при возделывании различных сельскохозяйственных растений. При этом главная цель ее применения в аграрной отрасли состоит в замене человеческого труда, минимизации вредного воздействия химических средств на людей и окружающую среду, а также в повышении производительности предприятий и урожайности возделываемых культур.

Сегодня основным методом борьбы с сорными растениями и паразитами является обработка полей специальными химическими веществами. Однако они оказывают воздействие не только на вредные элементы, но и на обычные культуры, попадают в почву, а вместе с сельхозпродукцией — в пищу человека. Поэтому естественным и экологически чистым способом их уничтожения является традиционная прополка, подразумевающая вырывание сорняков из земли с корнем. При этом существует возможность удалить их другим методом — предварительно порезав и забив в почву. Для облегчения данного процесса компании Amazone и Bosch совместно с двумя университетами разработали автономную робот-платформу BoniRob, оснащаемую, в том числе, модулем для механического уничтожения сорняков. Основной целью машины при функционировании являются молодые побеги сорных растений, которые она при помощи камеры с высоким разрешением определяет по форме листа. Однако робот может справиться и со взрослыми экземплярами. В автоматическом режиме он обнаруживает сорняки и с помощью ударного инструмента диаметром один сантиметр загоняет их в землю на глубину в три сантиметра, тратя на одно растение около десятой доли секунды. Кроме того, аппарат предназначен для измерения состояния почвы и опрыскивания растений. В зависимости от вида работ на платформе может быть размещен один из модулей. Устройство имеет собственную систему навигации, способно определять GPS-координаты сельскохозяйственных видов, создавать карты проведенных работ и подготавливать необходимую документацию. Робот BoniRob уже был испытан на поле с морковью, где расстояние между корнеплодами достигало двух сантиметров, а плотность сорняков — около 20 раст./кв. м. В таких сложных условиях машина не испытывала никаких затруднений. Максимальная скорость работы составила 1,75 раст./с при движении со скоростью 3,7 см/с.

Помимо этого, универсальная платформа способна перемещать полезный груз до 150 кг, а ее генератор — обеспечивать энергией непрерывную работу в течение 24 ч при одной заправке топливом. Основная идея создания такого устройства заключается в том, что фермер может купить только одну платформу и несколько необходимых ему модулей, а другие дополнения он сможет брать в аренду у специализирующейся на этом организации. Сегодня фирмой-изготовителем проводятся испытания робота в реальных условиях, а также осуществляется разработка варианта универсальной платформы меньшего размера и набора сменных модулей к ней. Такие маленькие аппараты могут действовать в составе групп, почти не уступая в производительности более крупным экземплярам.

Фирма Dutch Power Company создала робота Greenbot, предназначенного для выполнения повторяющихся операций на поле, в садах или муниципальном секторе. Он представляет собой четырехколесную самоходную машину, имеющую переднюю и заднюю навесные системы для обрабатывающих орудий. Изменение направления движения осуществляется поворотом передних, задних либо всех четырех колес, а также способом «краб». В начале работы оператор с помощью пульта записывает в память машины алгоритм перемещения и выполнения всего цикла операций. После этого робот по команде самостоятельно выполняет установленную программу, реагируя при этом на возникающие барьеры и другие помехи по сигналам, поступающим от системы датчиков. При обнаружении неизвестного препятствия устройство останавливается и посылает текстовое сообщение пользователю. Сейчас предлагаются две модели подобной техники, отличающиеся друг от друга габаритной шириной и массой. Оба варианта оснащаются четырехцилиндровыми двигателями, отвечающими по токсичности выхлопных газов требованиям норм Tier 4/Stage 3B. Модели оснащены гидравлической трансмиссией с блокировкой дифференциалов, при этом передний вал отбора мощности (ВОМ) также является гидравлическим, а задний — механическим. Для коррекции движения в реальном времени используется сигнал GPS. Цена на такое устройство начинается от 120 тыс. евро.

В скором времени фирма Kubota также планирует начать продажи в Японии автономного трактора AgriRobo, выполняющего обычные процессы без оператора и с использованием GPS. Для его управления в сотрудничестве с фирмой Topcon и Канзасским государственным университетом было разработано программное обеспечение, с помощью которого перед началом операций создается рабочий план. Сочетание сонара и сканера обеспечивает безопасное обнаружение неподвижных и мобильных препятствий. Системы контроля и безопасности гарантируют, что машина не будет выполнять опасные маневры. Фирмой ведутся также работы по созданию зерноуборочных комбайнов и автономных аппаратов для возделывания риса.

Компания Fendt постепенно развивает проект создания автономных аграрных устройств под названием MARS, то есть Mobile Agricultural Robot Swarms — система мобильных сельскохозяйственных роботов. Программа была профинансирована Европейским союзом при содействии университета г. Ульме, который занимался разработкой аппаратов на спутниковой системе навигации для посадки кукурузы. Основная идея данного проекта заключается в производстве малогабаритного многофункционального робота, который будет работать автономно на электроприводе и управляться дистанционно за счет облачных технологий. Основополагающими в программе являются, в том числе, экологические факторы — снижение повреждения почвы, уменьшение выбросов углекислого газа в атмосферу и максимально бесшумные операции. Согласно планам компании, роботы будут переправляться на поле с помощью специального транспортного модуля, использующегося в качестве зарядного устройства и семенного бункера. Каждое устройство применяет специальное программное обеспечение, интерфейс которого позволяет задавать параметры поля, норму заделки семенного материала, густоту посадок, месторасположение культур и количество работающих машин. Параметры и данные сохраняются в облачном сервисе. Как заявляют представители Fendt, подобное решение дает возможность выполнять последующую почвообработку более точно и с меньшими финансовыми вложениями.

Уже достаточно известным в широких кругах стал концепт автономного трактора, разработанного компаниями Case IH и CNH Industrial’s Innovation Group. Они продолжают совершенствовать данную технологию и углублять разработку понятий автоматизации и автономности в области сельского хозяйства. Так, был инициирован двусторонний диалог с аграриями по всему миру, чтобы выяснить, каким образом практическое внедрение этой инновации могло бы помочь в повышении эффективности и прибыльности их бизнеса. Помимо этого, для изучения потенциала концепта и испытания в реальных условиях компания начала реализацию программы автономности и автоматизации. В рамках углубленного исследования «Разработка продуктов с участием клиентов» представителями Case IH было обнаружено, что текущие и будущие потребности в технологиях можно разделить на пять категорий по степени автоматизации при выполнении сельскохозяйственных полевых операций. В эти пять видов деятельности входят вождение, координация и оптимизация, автоматизация с участием оператора, контролируемая и полная автономность.

В 2018 году компания начала сотрудничество с хозяйством «Болтхаус» в рамках пилотной программы автономного трактора. Цель совместной деятельности заключается в том, чтобы понять, каким образом новую систему можно использовать в реальных условиях. Кроме того, необходимо определить степень ее соответствия существующим требованиям фермерских хозяйств. Пилотный проект будет сосредоточен в основном на первичной обработке и глубокой культивации почвы — обе эти операции имеют высокую степень повторяемости. Также в рамках программы будет испытан небольшой парк автономных тракторов Steiger Quadtrac, которые должны выполнять тяговые манипуляции с дисковыми боронами True-Tandem или глубокорыхлителями Ecolo-Tiger. Данные меры помогут оценить эффективность управления автономной техникой на разнообразных работах и типах почв в неодинаковых погодных условиях. Одна из ключевых задач также состоит в получении агрономических данных и отзывов операторов по практическому применению подобной технологии на действующих сельхозпредприятиях. Такие меры дадут компании возможность продолжать разработку и совершенствовать системы управления и оптимизации функционирования техники.

Аналогичные по назначению тракторы New Holland NHDrive были созданы фирмами CNH и Autonomous Solutions Inc. на базе серийных машин T8 и Т7. Внешне они не отличаются от обычной техники и могут использоваться как в автономном режиме, так и в традиционном — под управлением оператора. Сейчас компания совместно с фирмой E. & J. Gallo Winery проводит пилотное испытание автономной технологии NHDrive, реализованной в тракторах T4.110F для садоводства. Основная цель такой работы заключается в получении отзывов от агрономов и операторов о потенциале использования инновации в деятельности винодельческих хозяйств. Данный проект стал последним этапом «Программы автономных машин» бренда New Holland, в рамках которой изучаются наиболее перспективные области применения комплексных современных решений в сельском хозяйстве. Новая пилотная программа демонстрирует, что предлагаемая разработка может быть реализована во всей линейке машин компании — от больших универсально-пропашных тракторов до специализированной техники малой мощности. Следует отметить, что в рамках предварительной научно-исследовательской деятельности уже были получены значимые результаты в области интеграции различных компонентов, в частности сенсорных элементов и приемников сигналов. Пилотный проект ориентирован на полный комплекс задач по растениеводству и обслуживанию виноградников. Результаты испытаний будут использованы в дальнейшем в качестве практической информации для всего спектра потенциальных областей применения автоматизированных решений. Исследования в рамках «Программы автономных машин» также помогают совершенствовать технологии, доступные клиентам уже сейчас в составе системы точного земледелия. Например, полностью автоматизированная операция разворота в конце рядков, которая запускается при одном нажатии кнопки механизатором, значительно повышает эффективность сельскохозяйственных работ, гарантируя еще большую продуктивность фермы.

Компания Agrirobo совместно с Технологическим институтом и Университетом наук о жизни и окружающей среде в польском городе Вроцлаве также подготовила роботизированную систему обработки сельхозугодий Agribot. Машина представляет собой агрегат с двигателем мощностью 55 кВт и четырьмя независимыми движителями. Конструкция обеспечивает высокую проходимость по почве и малый радиус разворота, что позволяет механизму действовать в стесненных условиях. Спереди и сзади находятся стандартные узлы для навески разных орудий. Например, сзади может крепиться емкость для средств защиты растений, спереди — оборудование, выполняющее распыление рабочей жидкости. Управление роботом дистанционное, благодаря чему отсутствует риск вредного воздействия агрохимических препаратов на организм оператора. Для определения координат используется система GPS, а оценка производится с точностью до одного сантиметра. Ориентироваться на поле позволяют дополнительные датчики, а многие манипуляции осуществляются в автономном режиме. Робот способен реализовывать большинство основных операций — внесение средств защиты и удобрений, обрезку деревьев, кошение и другие.

Автономный бескабинный трактор AT400 Spirit, разработанный компанией Autonomous Tractor, также может использоваться с разными прицепными орудиями. Он оснащен программой автономизации, базирующейся на GPS-позиционировании с применением двух дополнительных наземных механизмов уточнения местоположения. Основой AutoDrive являются лидарно-радарная навигационная система, беспроводное подключение к локальной сети, бортовое управление с искусственным интеллектом, которое позволяет «обучать» трактор выполнению повторяющихся операций без необходимости программирования. Данная система обнаруживает любые препятствия в зоне около 10 м от трактора, в результате чего машина немедленно останавливается и посылает СМС-сообщение. Оператор может ознакомиться с ситуацией с помощью вращающейся и наклоняемой цифровой видеокамеры, закрепленной на корпусе. Другая особенность трактора — привод eDrive. Электропитание данной комбинации электромоторов обеспечивает бортовой генератор на базе двигателя внутреннего сгорания. Мощность привода может составлять 74, 147 и 294 кВт. Обе обозначенные системы могут устанавливаться и на другие шасси.

ТОЧНОСТЬ И КОНТРОЛЬ

Созданный инженерами из австралийского университета робот Ladybird, то есть «божья коровка», работает на солнечных батареях. Название было продиктовано внешним сходством этих зарядных устройств с крыльями летающего насекомого. Механизм оснащен системой лазерного наведения и интегрированным автоматизированным манипулятором, с помощью которого можно собирать урожай. В задачи машины входят контроль над процессом выращивания овощей на всех стадиях, обнаружение вредителей, а также удаление сорных культур при необходимости. Сорняки робот уничтожает при помощи не только гербицидов, но и традиционных ножей, микроволнового излучения и лазерных лучей. Оборудованный датчиками и камерами аппарат может с точностью до квадратных сантиметров производить опрыскивание химикатами, пересчитывать растения по одному и добираться до труднодоступных мест.

В агропромышленном центре технологических инноваций Advesva компании Agrobot был разработан роботизированный комбайн для выращивания и сбора урожая клубники Agrobot SW6010. Его конструкция включает 14 или 60 манипуляторов с мелкими металлическими корзинами, мощный компьютер и цветовые датчики, которые распознают спелую клубнику среди зеленых листьев и игнорируют незрелые ягоды. Агрегат имеет два рабочих модуля для контроля и упаковки, а также четыре управляемых колеса для обеспечения маневренности. Размеры и большой угол поворота колес отлично подходят для работы как внутри теплиц, так и снаружи. Система сбора контролирует набор манипуляторов, способных найти клубнику и распределить ее в зависимости от размера и степени зрелости. Анализируется каждая ягода, причем процесс среза осуществляется с необходимыми точностью, плавностью и чувствительностью. Специальная система сразу упаковывает урожай. В приводе робота используется двухцилиндровый дизельный двигатель мощностью 21 кВт. Испытания показали, что применение данного устройства обеспечивает 50% снижения цены свежей клубники и до 90% — промышленной для производства пюре и йогуртов.

Британский производитель сельхозтехники Garford Farm Machinery создал специальный модуль контроля для трактора Robo-pilot, в котором интегрированы две системы — Robocrop и автоматического управления с помощью информации о локальном местонахождении. Назначение первой программы — вождение машины без участия оператора при междурядной обработке пропашных культур. Устройство включает видеокамеру, бортовой компьютер, навеску с механизмом гидравлического бокового смещения и датчик скорости. Обрабатываемая культура перед агрегатом фиксируется с помощью видеокамеры. Изображение анализируется компьютером в целях обнаружения высокой концентрации зеленого пигмента, указывающего на наличие объекта. За счет широкого обзора камеры и обработки нескольких рядов одновременно достигается оптимальная центральная фиксация. Полученный результат сравнивается с сеткой делений, соответствующей расстоянию междурядья. Данная информация используется для точного размещения рабочих органов и их дальнейшего перемещения с помощью гидравлики. Поскольку система Robocrop работает с несколькими рядами, обеспечивается высокая степень точности даже при сильном зарастании сорняками. Более того, устройство может самостоятельно осуществлять управление высокоскоростным культиватором задней навески, отвечая за движение трактора и оборудования полностью без участия человека. Скорость движения обычно составляет до 12 км/ч, но данное значение может быть увеличено. Консоль быстрого доступа соединена с системой Robo-pilot, имеет сенсорный дисплей с понятными символами и удобными функциями, что упрощает использование агрегата.

Разработчиками многофункционального робототехнического беспилотного средства сельскохозяйственного назначения «Робтрак ВИМ 0,6 (0,9)–36» являются агроинженерный центр ФГБНУ «ФНАЦ ВИМ» и компания «КБ Аврора». При его создании главной задачей стало удовлетворение потребностей сельхозпроизводителей в комплексной автоматизации и роботизации выполнения основных и специфических технологических операций с исключением участия человека. Также в расчет принимались требования всесезонности и экологической безопасности машины, то есть возможность ее работы в любых почвенно-климатических условиях. Еще одна задача заключалась в обеспечении универсальности — реализации технологических операций не только в сельском, но и в коммунальном хозяйстве, а также на дорожно-транспортных работах, что предполагает возможность агрегатирования с широким спектром машин и орудий. Помимо этого, создателями был подготовлен универсальный технологический адаптер для магнитно-импульсной обработки растений, предназначенный для стимуляции жизненных и ростовых процессов посадочного материала, овощных культур и садовых растений, в том числе в закрытом грунте.

Управление робототехническим средством осуществляется при помощи радиосигнала с пульта дистанционного управления или автономно по заданной карте местности и отметкам навигационных систем ГЛОНАСС/GPS. Отследить текущее местоположение на карте можно по информации, передаваемой на планшетный компьютер посредством Wi-Fi-сигнала. Режим ручного дистанционного управления не является основным и может потребоваться в исключительных случаях, например при преодолении тяжелых препятствий и тому подобного. При прерывании или полной потере сигнала от спутника устройство способно выполнять работы на заранее построенном на карте участке и возвращаться проложенным маршрутом на базу. Помимо этого, ФГБНУ «ФНАЦ ВИМ» разработало электроприводное шасси полевого робота «Элеком 2.0», предназначенное для применения на нем роботизированных технологий в селекции, садоводстве и тепличном овощеводстве.

Недавно компанией «КБ Аврора» на одном из агрокомплексов в Рязанской области были проведены испытания многофункциональной роботизированной машины AgroBot. Для первой опытной серии в качестве платформы был выбран трактор с двухцилиндровым дизельным двигателем мощностью 18,4 кВт и механической реверсивной коробкой передач. Робот снабжен задней навесной системой и валом отбора мощности, благодаря чему на него можно устанавливать практически любое навесное оборудование, предназначенное для агрегатов данного класса. Конструкция позволяет изменять агротехнический просвет и ширину колеи для установки различных колес, а корпус, разработанный по современным дизайнерским и технологическим меркам, имеет удобные люки для обслуживания всех узлов и является универсальным для большинства тракторов в своем тяговом классе. Система управления, лежащая в основе AgroBot, может быть установлена практически на любую спецтехнику, при этом на все элементы монтируются специальные приводы, которые контролирует центральный компьютер. Также процесс регулирования может взять на себя оператор, находящийся поблизости от трактора или в диспетчерском центре. Один сотрудник может отвечать за действия одновременно нескольких машин.

В течение ближайшего года компания предполагает провести серию тестовых внедрений AgroBot и отработку основных операций в беспилотном режиме за счет использования сценариев автономных действий. На следующих этапах испытаний создатели планируют протестировать системы в разных погодных условиях, оценить возможности диспетчеризации и кооперативной работы с несколькими аналогичными машинами на одной территории. Кроме того, запланированы оптимизация процесса управления и упрощение интерфейса.

Отечественная компания Cognitive Technologies провела в Республике Татарстан испытания беспилотных тракторов с системой компьютерного зрения собственной разработки. По оценкам специалистов, стоимость подобного программно-аппаратного комплекса составляет не более 15% от общей цены машины. Технику пока не планируют оснащать лидаром, потому что это существенно увеличит ее стоимость. На ней предполагается устанавливать устройства компьютерного зрения, включающие в себя стереопару — систему из двух камер, снимающих видео с разрешением Full HD. Кроме этого, в комплектацию входят навигационный и инерционный датчики ГЛОНАСС и GPS, а также вычислительный блок.

Система беспилотного зрения позволяет с высокой точностью детектировать опасные объекты, определять их размеры и координаты для составления высокоточных карт, благодаря чему становится возможным удалить их еще до уборочной кампании, когда они могут представлять реальную угрозу. Составление цифровой карты поля и нанесение на нее окружающих объектов, например столбов, камней и другого, производятся во время выполнения предпосевных операций — внесения удобрений и боронования. По этим схемам трактор будет ориентироваться во время сбора урожая — объезжать объекты, которые не удалось убрать с поля весной. Разработчики заявляют, что система может распознавать препятствия размером от 10–15 см на расстоянии до 15–20 м. В будущем программно-аппаратный комплекс компьютерного зрения планируется устанавливать не только на тракторы, но и на другие сельскохозяйственные машины — комбайны, сеялки и прочие. Беспилотную технику в России будет продвигать новый агрохолдинг, который создает Cognitive Technologies совместно с компаниями Ростсельмаш и «Союз-Агро».

Исследованиями и разработками в области роботостроения также занимаются в Институте информатики и проблем регионального управления — филиале ФГБНУ «ФНЦ “Кабардино-Балкарский научный центр РАН”», где был создан прототип мобильного робота AgroMultiBot.Garnet для сбора плодоовощной продукции в открытом грунте в автономном режиме. Аппарат является первым в составе набора устройств для роботизированного сельскохозяйственного производства. Разработчики планируют создать семейство техники, в которое будут входить пропашной робот Pearl, транспортный — Topaz, сервисный — Sapphire, а также агрегаты-сборщики для открытого и закрытого грунта — Garnet и Hyacinth. Основная функциональность таких машин будет реализована в навесном роботизированном модуле, представляющим собой раму с двумя манипуляторами, ленточным транспортером, ворошителем и системой датчиков для распознавания плодов. Кроме того, в системе предусмотрены зарядная станция, культиватор-фитосанитар, ороситель и другие. Для наладки ключевых алгоритмов была разработана тестовая платформа, состоящая из навесного роботизированного модуля и транспортной платформы на шинах низкого давления.

Семейство техники реализует концепцию автоматизированного сельскохозяйственного производства на основе последовательной разработки и внедрения серии мобильных автономных роботов. Каждый из них будет выполнять отличный от других набор агротехнических операций. Совместное применение всех механизмов обеспечит полный функционально замкнутый цикл, причем аграрий сможет приобретать и внедрять каждого робота отдельно либо все семейство сразу. Аппараты могут использоваться одновременно с имеющимися в хозяйстве машинами и средствами автоматизации. Преимуществом AgroMultiBot в процессе сельскохозяйственного производства станет замещение до 25 человек на поле. При этом будет обеспечиваться дополнительный сбор 30–50% урожая, остающегося на поле при традиционной уборке. Таким образом, уже сегодня разработаны и вполне успешно тестируются различные роботизированные машины для сельского хозяйства как зарубежного, так и отечественного производства. Дальнейшее развитие данного направления будет способствовать более широкому внедрению таких устройств в аграрную отрасль, в том числе и в нашей стране.

Источник