Смеситель-загрузчик удобрений СЗУ- 20

Смеситель-загрузчик СЗУ-20 предназначен для смешивания непосредственно перед внесением 2 — 3 видов минеральных удобрений .

Смеситель состоит из одноосного тракторного прицепа, на раме которого установлен кузов 3 с двумя передвижными перегородками 2 и конвейерами 1, шнек — смеситель 6 и выгрузочный элеватор 5. Конвейеры и шнек приводятся в движение от ВОМ трактора или электродвигателя.

Подготавливают смесителя-загрузчика СЗУ-20 к работе.

Устанавливают светоотражатели и фонари, снимают защитный кожух трансмиссионного вала, устанавливают на вал принятие мощности карданный вал и фиксируют болтом. Размещают защитный кожух трансмиссионного вала, СЗУ-20 соединяют с трактором гидрокрюком и предохранительной цепью, ВОМ трактора соединяет с валом принятие мощности карданной передачей. Внутренние вилки противоположных шарниров при этом должны быть в одной плоскости.

Фиксируют защитные кожухи карданной передачи, цепью пропуская его сквозь отверстия в кронштейнах, подсоединяют гидросистему смесителя-загрузчика к гидросистеме трактора, а тормозной цилиндр к тормозной системе трактора.

Задняя стенка кузова имеет окна, которые перекрываются заслонками. Разные виды удобрениий, которые необходимо смешать загружают в отсеки кузова, открывают заслонки и включают привод на элеваторы, которые выносят удобрения и сбрасывают в шнек-смеситель. Лопатки шнека перемешивают минеральные удобрения и транспортирует их к наклонному элеватору 5, который разгружает удобрения в разбрасыватели удобрений или транспортные средства.

Верхняя горловина элеватора оборудована битером 4, который дополнительно осуществляет перемешивание удобрений. Заданное соотношение компонентов смеси регулируется перестановкой перегородок 2 и перемещением дозировочных заслонок.

Производительность СЗУ-20 до 20 тон за час работы.

Источник

Машины для подготовки удобрений к внесению

Машины для подготовки минеральных удобрений. Под подготовкой минеральных удобрений к внесению подразумеваются следующие процессы:

растаривание (освобождение минеральных удобрений от тары);

приготовление смесей, которые содержат необходимые для питания растений компоненты.

Выполнение этих операций производится с помощью растаривателей-измельчителей, а также смесителей минеральных удобрений.

Гигроскопичные минеральные удобрения при длительном хранении впитывают воду, а после высыхания образуют комки. Перед использованием такие удобрения необходимо измельчить, просеять, а также отделить от мешкотары.

Измельчающе-растаривающий агрегат АИР-20 применяется для измельчения слежавшихся минеральных удобрений и одновременного отделения их от мешкотары. Также с помощью АИР-20 измельчают удобрения, которые хранятся на складах навалом. Привод рабочих органов агрегата осуществляется от вала отбора мощности (ВОМ) трактора тягового класса 1,4 либо от электростанции мощностью 30 кВт. Производительность АИР-20 при растаривании и измельчении слежавшихся удобрений составляет 20 т/ч.

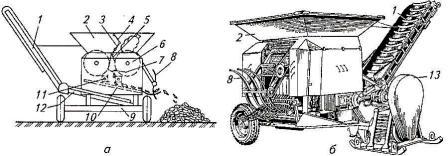

Рис. 1. Агрегат АИР-20.

а) – Схема работы;

1) – Откидной транспортёр;

3) – Нижняя перегородка;

4) – Верхняя перегородка;

5) – Прижимная щека;

6) – Измельчающий барабан;

7) – Противорежущая пластина;

8) – Устройство для удаления мешкотары;

10) – Сепарирующее устройство;

12) – Отгрузочный транспортёр;

13) – Приводная станция.

Агрегат состоит из рамы (9) [рис. 1], бункера (2), растаривающего, измельчающего и сепарирующего устройств, а также отгрузочных транспортёров. Бункер (2) имеет сварную конструкцию, он выполнен в форме усечённой пирамиды и служит основанием для крепления подающего механизма, который разделяет бункер на две камеры равных размеров. Подающий механизм образован верхней (4) и нижней (3) перегородками, которые шарнирно соединены между собой. Нижняя перегородка шарнирно соединяется с прижимной щекой (5), а в средней части – с основанием бункера. Благодаря эксцентриковому механизму привода прижимная щека во время работы совершает колебательное движение. Следовательно, верхняя и нижняя перегородки также совершают колебательные движения. Заострённая и решётчатая форма перегородок способствует разрушению крупных комьев удобрений, а также мешкотары.

Измельчающее устройство состоит из барабанов (6), противорежущих подпружиненных пластин (7) и прижимных щёк (5). Штифты и бильные планки приварены к гладкой цилиндрической поверхности измельчающих барабанов. Под измельчающими барабанами размещено сепарирующее устройство (10), состоящее из рамы, волнообразного пруткового отражателя и блока вращающихся барабанов, которые снабжены эластичными лепестками. Два битера (11) с аксиально расположенными резиновыми лопастями, установленные под измельчающими барабанами, служат для сужения потока вороха (который поступает от измельчающих барабанов) и очистки барабанов от удобрений и мешкотары.

Отгрузочный (12) и откидной (1) транспортёры ленточно-скребкового типа. Транспортёр (1) переводится в транспортное положение посредством гидроцилиндра. Устройство (8) для очистки рабочей зоны машины от остатков мешков состоит из вала с приваренными пальцами, которые оснащены резиновыми наконечниками.

Технологический процесс работы АИР-20. Агрегат устанавливается возле бурта с минеральными удобрениями и переводится в рабочее положение. Затаренные либо незатаренные минеральные удобрения загружаются в бункер агрегата посредством погрузчика ПФ-0,5Б. Удобрения с помощью подающего механизма направляются к измельчающему устройству, где происходит их дробление, а также измельчение мешкотары. Измельчённая масса подаётся на сепарирующее устройство, пропускающее удобрения на отгрузной транспортёр, а мешкотара выводится из машины. Отгрузочным и откидным транспортёром удобрения направляются в прицепы-разбрасыватели, загрузчики сеялок и прочие транспортные средства.

Регулировка зазора между измельчающими барабанами и противорежущими пластинами производится таким образом, чтобы размер частиц удобрений не превышал 5 мм. Обслуживание агрегата производится силами тракториста и одного рабочего.

Тукосмесительная установка (УТС) используется для получения двухкомпонентных либо трёхкомпонентных тукосмесей с одновременной их погрузкой в кузов разбрасывателя либо транспортного средства перед внесением.

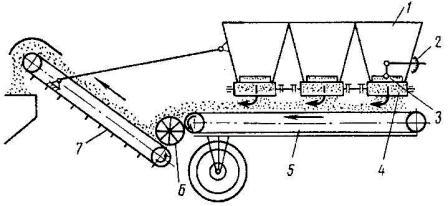

Рис. 2. Схема рабочего процесса тукосмесительной установки УТМ-30.

2) – Регулировочное устройство;

4) – Поперечный транспортёр;

5) – Продольный транспортёр;

6) – Шнеколопастный смеситель;

В процессе работы некоторые виды удобрений, загруженные в бункера (1) [рис. 2], поперечными транспортёрами (4) выносятся из бункеров и затем укладываются послойно на продольный транспортёр (5), по которому они направляются в шнеколопастный смеситель (6). Далее смешанные удобрения поступают на элеватор (7), по которому перемещаются непосредственно в кузов транспортного средства либо разбрасывателя. Регулировка соотношения смешиваемых компонентов осуществляется посредством заслонки (3). Данные установки могут быть как передвижные, так и стационарные. Производительность, как правило, составляет 20-30 т/ч.

Отечественной промышленностью налажен выпуск жидких комплексных удобрений в виде базисных растворов, которые содержат азот и фосфор (соотношение 1:3). Для того чтобы в полной мере удовлетворить потребности растений в элементах питания, следует добавлять к базисным растворам калийные и азотные удобрения, регуляторы роста, микроэлементы и прочее.

Приготовление суспензий и растворов жидких комплексных удобрений осуществляется на смесительных пунктах, где производится подготовка жидких и твёрдых компонентов, их смешивание, а также отпуск и хранение многокомпонентных удобрений. Состав технологического оборудования смесительного пункта: дозатор-измельчитель твёрдых удобрений, а также дозатор-смеситель (представляет собой бак с коническим дном и механической мешалкой).

Машины для приготовления органических удобрений и органоминеральных компостов. Система подготовки органических удобрений предусматривает их приготовление в виде торфожижевых, торфонавозных и торфопомётных компостов проведением одновременного обогащения минеральными добавками. Выполнение вышеописанных операций производится с использованием бульдозеров, автосамосвалов, погрузчиков, оборудованных приспособлениями для приготовления компостов, а также специальных стационарных и мобильных установок. К примеру, используя бульдозер, органические удобрения укладываются ровной полосой на площадке, далее насыпаются минеральные удобрения, затем всё это перемешивается с помощью бульдозерных отвалов. Как правило, специальные смесители минеральных и органических удобрений одновременно служат ещё и погрузчиками. В этих машинах смесительными рабочими органами являются шнеки и фрезерные барабаны. Перед смешиванием на штабель органических удобрений укладывают слой минеральных удобрений.

Жидкие органические удобрения (навозная жижа и жидкий навоз с растительными и механическими включениями размером до 10 мм) используются без особой подготовки.

Источник

ВСЁ О СЕЛЬСКОМ И ФЕРМЕРСКОМ ХОЗЯЙСТВЕ В РОССИИ И СНГ

Сельское и фермерское хозяйство — отрасль народного хозяйства: хозяйственная деятельность в области земледелия, полеводства, животноводства, лесоводства, а так-же отрасль экономики, направленная на обеспечение населения продовольствием и получение сырья для ряда отраслей промышленности.

Весовые дозаторы-смесители для изготовления комплексных минеральных удобрений

Для специалистов не является секретом, что каждая растительная культура и каждый тип почв требуют индивидуального подхода при подкормках и удобрении. Если в условии малых хозяйств вполне возможно обойтись приготовлением смеси вручную, то когда речь заходит о больших посевных площадях

Эффективно решить задачу подготовки индивидуализированного комплексного минерального удобрения возможно только в условиях промышленного производства, на специально сконструированных смесительных установках. Однако даже не каждой промышленной машине дано решить эту задачу качественно. Для того, чтобы это оценить, разберемся как происходит дозирование сыпучих материалов (базовых минеральных удобрений, добавок, солей, модификаторов).

Однако требования современные условия ведения сельского хозяйства становятся все жестче – редко требуемое комплексное удобрение можно получить простым смешиванием азотных, калийный и фосфорных удобрений. Требуется введение широкого спектра добавок для внесения требуемых микроэлементов, регулирования кислотности и улучшения других свойств почвы. Причем они будут чрезвычайно разнообразны по форме и размеру частиц, и их содержание в конечной рецептуре может варьироваться в широких пределах. Решить такую задачу по созданию действительно точно подобранного удобрения призваны системы весового дозирования сыпучих материалов.

Применение подобных систем весового смешивания, несмотря на их более высокую стоимость, позволяет добиться максимально эффективного землепользования. При типичной производительности подобных установок около 5 тонн в час, единственное предприятие по изготовлению индивидуально подобранных комплексных удобрений сможет обеспечивать сельские хозяйства целого района или даже области, существенно повысив экономику целого региона.

Источник

Растворный узел для удобрений своими руками — тонкости

4,5 м³ до 120 м³ и больше

собираем с 2011 года

С 2011 года компания Агросектор специализируется на изготовлении растворных узлов, а также их монтаже, модернизации и поставке комплектующих.

Среди наших клиентов есть хозяйства, которые сами для себя изготавливают растворный узел и обращаются к нам за консультацией и поставкой комплектующих для сборки растворного узла своими руками. Это выгодно, если у хозяйства есть в штате специалисты, которые могут организовать на месте сборку такого агрегата.

Также нас просят модернизировать растворные узлы, не устраивающие хозяев по причине низкой производительности или надежности.

В данной статье мы обобщили самые распространенные ошибки при сборке растворного узла для удобрений своими руками и дали конкретные рекомендации как их избежать. Мы осветили вопросы:

- миксером или без миксера строить растворный узел

- какой мощности насос выбрать

- эффективная конструкция гидромешалки

- пропускная способность трубопроводов и фильтров

- эффективная гидравлическая схема

- с фильтрами или без

- система дозирования

- слив остатков и система промывки

- химстойкие комплектующие, где это критично

Если же вас интересует готовый растворный узел в сборе, то подробнее можете ознакомиться с моделями и описанием наших узлов здесь.

1. С миксером или без миксера

Нередко, для экономии, в растворном узле производители или сами хозяйства устраивают перемешивание сразу в накопительной ёмкости, с помощью насоса, который создаёт движение воды. Обычно это обустраивают так. На бочке насос подаёт с одной стороны, а забирает с другой. В это время в бочку засыпается удобрение. В качестве ёмкостей применяют пластиковые от 5м3 до 30м3 и жд цистерны 60м3.

При небольших объёмах ёмкости — по нашему опыту это до 1000л — система гидроперемешивания отлично работает. Если же ёмкость большая — 3м3, 5м3, 10м3 и более, то даже при правильном обустройстве системы гидроперемешивания возникают следующие негативные последствия:

— при размешивание сухих препаратов удобрения не растворяется до конца, образуется осадок.

— низкая скорость растворения. Для приготовления одной порции вместо 20-30 минут может уйти 2-3 часа.

— неоднородный характер раствора. Т.е. некачественный раствор.

— осадок забивает фильтры, повышает износ насоса, засоряет форсунки опрыскивателей. При наличии фильтра – он быстро засоряется. При отсутствии фильтра осадок повышает износ насоса, забивает форсунки опрыскивателей, и ухудшает качество раствора при смене препарата.

Мы рекомендуем использовать такую систему только для растворения жидких препаратов. Для сухих — только если требуются не большая концентрация и небольшой объем готового раствора, и не требуется высокая производительность.

Если вы хотите получить быстрое и качественное растворение любых компонентов, то обязательно нужно использо вать миксер предварительного растворения.

Миксер представляет собой бочку с мощной гидромешалкой, объемом обычно 200, 300 или 600 л или больше. На мобильные растворные узлы мы рекомендуем миксеры объёмом 300л и 600л с гидромешалкой гидромониторного типа. На стационарные узлы — либо миксеры 600л (если требуется растворение только жидких препаратов), либо 3500л с двойной системой перемешивания (если применяются сухие препараты в больших объёмах, например за раз требуется растворить сразу биг бег сухого удобрения).

Иногда миксеры делают на базе пластиковых ёмкостей, но чаще — это ёмкости из нержавеющей стали. В миксерах свыше 1м3 обычно недостаточно только гидравлического перемешивания. Мы рекомендуем на объём от 1000л и более устанавливать также рамную механическую мешалку.

Гидромешалки можно применять двух типов – а) гидромониторные, конструктивно – это труба с отверстиями и сетчатым фильтром на входе, удобрения перемешиваются за счет мощного водоворота и прохождения через мелкую ячейку фильтра и б) эжекторные, произвоства компании Arag, такие применяются на опрыскивателях.

2. Какой мощности использовать насос

При модернизации и ремонте растворных узлов, мы встречаем ситуации, когда на ёмкость 11м3 используется насос 40 м3/ч. Мощности насоса в этом случае недостаточно для качественного и быстрого растворения препаратов (особенно сухих). В результате, на приготовление одной порции раствора вместо 30 минут может уйти 3-4 часа. Кроме того, маломощный насос замедляет отгрузку готового раствора.

Мы рекомендуем следующие характеристики насосов:

На ёмкость 4-5м3 – 72м3/ч

На ёмкость 5-11м3 – 72-100м3/ч

На ёмкость 30-60м3 – от 100м3 и выше.

Самая простая формула определения необходимой мощности насоса – это разделить объем емкости на производительность насоса в минуту. Мы получим время необходимое на полное перемешивание ёмкости. Например, насос 72 м3/ч (1.2 м3/мин) перемешает ёмкость 11м3 за 10 минут (11/1.2). Оптимальное время для ёмкости 5-10м3 =10 минут, на большие ёмкости (например, жд цистерны 60м3) =30 минут.

3. Эффективная конструкция гидромешалки

Гидроперемешивание должно создавать равномерное движение воды по всей ёмкости для растворения и перемешивания препаратов.

Отсюда распространенные ошибки:

— используется гидравлическая мешалка эжекторного типа с опрыскивателя, но с насосом недостаточной мощности. Мы встречали, когда для эжекторной гидромешалки в растворном узле использовался насос 40м3/ч. В результате удобрения растворялись крайне медленно и было трудно добиться однородности раствора. Мы рекомендуем эжекторную гидромешалку использовать в паре с насосом производительностью от 70м3/ч и более. Например, можно использовать электронасос Auastrong ESST80-65-160/55 (70м3/ч, 2 атм) или мотопомпу Hypro 1543P-130SP, (100 м3/ч, 4 атм)

— слишком большой объем подачи сухого вещества. Сухие препараты засыпаются сразу большим объёмом (н-р, биг-бег) и труднорастворимым комом лежат в ёмкости. Мы рекомендуем обустраивать постепенную подачу сухих препаратов (например, шнековым транспортёром). При больших объемах (биг-бег) рекомендуем всё-таки использовать миксеры предварительного перемешивания с механической и гидравлической системами.

— трубопровод создающий движение воды внутри ёмкости расположен только в одной части бочки. В результате, удобрение растворяется медленно, а раствор получается неоднородным. Мы рекомендуем распределять подающий трубопровод по всей ёмкости. Н-р, можно использовать химостойкий мягкий рукав 3”, расположенный по всей длине ёмкости, с отверстиями по всей длине через определённые расстояния. Такая конструкция отлично работает при гидроперемешивании жидких препаратов или концентрированных маточных растворов. Для сухих мы рекомендуем распределить вход и выход жидкости так, чтобы создать максимальное движение воды. Например, в своих миксерах из нержавеющей стали мы обустраиваем подачу воду напором по касательной на дне миксера, чтобы растворять и приподнимать сухие частицы, при этом одновременно в противоположном направлении работает механическая лопастная мешалка – расположенная по всей длине ёмкости.

4. Пропускная способность трубопроводов и фильтров

Гидравлическая система (т рубопроводы, краны, фильтры ) должна обеспечивать достаточную производительность. А для этого всасывающие и напорные трубопроводы, краны и фильтры должны быть соответствующих диаметров.

Мы рекомендуем для насоса 70м3ч использовать трубопровод 3” на вход и 2.5” на выход. Если от насоса до источника воды расстояние больше 10м, то на вход труба увеличивается до 3.5” и более.

5. Эффективная гидравлическая схема

Гидравлическая схема проектируется под технологический процесс, чтобы время работы узла использовалось максимально эффективно.

Например, на наших узлах мы проектируем схему как правило так, чтобы несколько процессов могли выполняться одновременно — 1) подача воды, 2) перемешивание в миксере, 3) гидроперемешивание в одном из накопителей, 4) отгрузка готового раствора

6. С фильтрами или без

Отсутствие фильтров повышает износ насоса и забивает форсунки опрыскивателей.

Мы рекомендуем устанавливать фильтры на заборной магистрали гидромешалки, на выгрузке, на горловине бака и горловине миксера.

Наиболее критично наличие фильтра на выгрузке– чтобы не забивались форсунки опрыскивателей, и на насосе – чтобы продлить срок службы оборудования.

Фильтры мы рекомендуем применять только сетчатые и обязательно пропускной способности соответствующей производительности насоса. Дисковые фильтры– забиваются. Сетчатые фильтра позволяют менять картриджы, применять картриджи с разными степенями очистки, промывать их.

По характеристикам пропускная способность фильтра должна быть равна или превосходить производительность насоса. рекомендуем следующие параметры фильтров: насос до 50м3/ч — фильтр 3 дюйма пропускной способностью 50м3/ч; на насос 72-100 м3/ч – фильтр 4 дюйма 100м3/ч; на насосы выше 100м3/ч рекомендуем устанавливать несколько фильтров параллельно, т.к. фильтры более 100м3/ч в продаже отсутствуют.

6. Система дозирования

Наш опыт показывает, что наиболее замедляет приготовление раствора и повышает риск ошибок ручное дозирование подачи воды.

Мы рекомендуем, даже при сборе максимально простого растворного узла, при объемах накопительных ёмкостей от 10м3 и более, обустраивать автоматическую дозированную подачу воды. При такой системе оператор устанавливает на щите управления нужное количество воды и включает насос. Система автоматически отмеряет нужное количество воды и отключает насос. Это не очень дорого, но существенно ускоряет и облегчает работу оператора.

Также важными системы дозирования являются:

— указатели уровня жидкости в миксере и накопительных ёмкостях. Позволяет зрительно контролировать объем воды в ёмкостях.

— система подачи жидких концентратов. Облегчает подачу жидких препаратов. Мы рекомендуем использовать отдельную небольшую ёмкость, в которую удобно заливать жидкие препараты. Из неё препараты насосом закачиваются в миксер. Не лишним будет оборудовать эту ёмкость системой промывки канистр для полного использования всего концентрата и соблюдения санитарно-эпидемиологических норм.

— система автоматической отгрузки с дозатором. Ускоряет и облегает отгрузку. Оператор просто задаёт на пульте количество отгружаемого раствора и запускает насос. Автоматика сама отключает насос при отгрузке заданного количества.

— сильно ускоряет и повышает точность система дозированной подачи жидких препаратов. Представляет собой несколько небольших ёмкостей (по количеству одновременно используемых препаратов) из которых автоматически подаются жидкие компоненты в миксер растворного узла, количество задается на дисплее.

Рекомендуемые нами производители и модели оборудования:

— для дозирования воды в растворный узел рекомендуем использовать счетчик воды ВСХНд-65 импульсный

— для дозирования жидких концентратов и системы дозирования на выгрузку рекомендуем использовать расходомеры Arag

— для зрительного контроля уровня жидкости в ёмкости рекомендуем Уровнемеры «ARAG»шариковые

При подборе расходомеров для дозирования жидких концентратов нужно учитывать вид препаратов. Например, не все расходомеры способны дозировать масляные препараты.

7. Слив остатков и система промывки

При сборке растворного узла и проектировании системы трубопроводов и кранов очень важно предусмотреть систему промывки и слива остатков при смене препаратов и консервации оборудования.

На практике мы встречаем самостоятельно собранные узлы без системы промывки. Это допустимо при использовании одного препарата. Но такие случаи редки – почти всегда растворный узел используется для приготовления растворов различных препаратов.

Мы рекомендуем обустраивать промывку ёмкостей форсунками, которые устанавливаются внутри ёмкости, работают на 360 градусов и омывают все стенки. Например, можно использовать ф орсунки для промывки бака на 360° Араг (Arag).

Также обязательно нужно устраивать сливные краны в нижних точках ёмкостей или трубопроводов, откуда остатки по правилам должны сливаться в изолированные накопители-испарители. Система полного слива остатков помимо качества раствора обеспечивает ещё защиту оборудования от повреждения при консервации на зимний период.

8. Использование химостойких комплектующих

Как показывает наш опыт ремонтов и реконструкции растворных узлов, использование не химостойких комплектующих является одной из причин, влекущих досрочный выход из строя оборудования растворного узла.

Примеры использования не химостойких комплектующих в растворном узле для удобрений, СЗР:

— использование не химостойких насосов (мотопомп) в системе гидроперемешивания или выгрузки удобрений. В результате, насос выходит из строя за 1 сезон;

— применение металлических, не защищённых от коррозии, трубопроводов. В химически агрессивной среде такие трубопроводы быстро коррозируют. Образующаяся ржавчина забивает фильтры и форсунки;

— применением металлических ёмкостей не защищённых от коррозии. Например, металлических жд цистерн, не защищенных от коррозии; в таких цистернах образуется огромное количество ржавчины, забивающей фильтры, форсунки и ухудшающей качество раствора.

Мы рекомендуем использовать в растворном узле следующие защищенные от коррозии виды оборудования:

— насосы нержавеющие или из химостойкого пластика. Например, Насосы Aquastrong ESST80-65-160/75 (72 м3/ч, 24м) и ESST 100-80-125/75 (114 м3/ч, 12 м) c корпусом из нержавеющей стали; мотопомпы Hypro 1543P-130SP (100 м3/ч) из химостойкого пластика.

— ёмкости, специально изготовленные заводом для хранения жидких удобрений. Хорошо себя зарекомендовали за многие годы использования в растворных узлах ёмкости компании Анион, например, для стационарных узлов отлично подходят вертикальные ёмкости с коническим дном объемом 11,5м3 и горизонтальные объёмом 11 м3.

— краны нержавеющие больших диаметров и пластиковые фирмы Arag.

— прочие фитинги также должны быть химстойкими.

9. Использование в мобильном растворном узле более дешёвых ёмкостей, не предназначенных для перевозки жидких удобрений, СЗР, КАС

А) Использование ёмкостей, не предназначенных для жидких удобрений, СЗР. В результате, ёмкости преждевременно разрушаются от агрессивного воздействия химии.

Б) Использование ёмкостей, не рассчитанных для перевозки тяжелых жидкостей. Н-р, плотность и удельный вес КАС в 1,3 раза больше воды. К ёмкостям для перевозки КАС предъявляются повышенные требования к механической плотности. Ёмкости недостаточной механической прочности при их перевозке (которая в сезон работ очень интенсивна) могут сломаться в дороге или на поле.

Мы рекомендуем использовать только сертифицированные ёмкости специально разработанные и предназначенные заводом для удобрений, СЗР, КАС. Также важные характеристики – наличие повышенной защиты от УФ (особенно это важно в южных регионах) и по возможности проверенность временем при использовании для перевозки удобрений.

10. Использование в мобильном растворном узле удешевленного металлического каркаса, не рассчитанного на высокие нагрузки при интенсивной перевозке

Использование удешевленного металлического каркаса, не рассчитанного на высокие нагрузки при интенсивной перевозке, разгрузке – погрузке, и на перевозку тяжелых жидкостей типа КАС (например, 5м3 КАС весят на 1.5 тонны больше, чем тот же объем воды). Это также чревато преждевременной поломкой каркаса при перевозке, погрузке или разгрузке.

Мы рекомендуем для мобильного растворного узла использовать металлическую раму, спроектированную для повышенных нагрузок при эксплуатации на полевых и садовых дорогах и для перевозки жидкостей повышенного удельного веса.

Состав растворного узла для удобрений

Как мы уже писали выше, на практике мы встречаемся с двумя типами растворных узлов:

- растворный узел без миксера растворный узел с миксером

Растворный узел без миксера

Растворный узел без миксера – это бочка, в которой с помощью насоса создается движение воды и этой двигающейся водой растворяются удобрения.

Состав растворного узла без миксера:

- емкость или система ёмкостей, объём подбирается под задачи;

- химостойкий электронасос или мотопомпа;

- система трубопроводов и кранов, обеспечивающая приготовление растворов с помощью гидроперемешивания, а также подачу готового раствора на отгрузку;

- в случае необходимости перемещения — ёмкость, насос и система кранов монтируются на раме.

Многие хозяйства своими руками делают такие растворные узлы, используя емкости 3, 5, 10 м3 и более. По нашему опыту, самостоятельно изготовленные агрегаты часто имеют недостатки:

— плохо растворяют твердые (кристаллические, гранулированные) удобрения. Причины этому а) большой объем воды, в которой происходит перемешивание, б) насос недостаточной мощности и в) неправильная конструкция гидромешалки. Гидромешалка хорошо растворяет удобрения, если вода подается под большим давлением мощным насосом и циркулирует в небольшой емкости. Также важна сама конструкция гидромешалки — трубки, через которую под давлением прогоняется раствор. Гидромешалка может быть гидромониторного или эжекторного типа.

— низкая производительность. Сухие удобрения очень долго и сложно растворяются простой циркуляцией. Например, сделать 25-30% раствор карбамида с помощью такого «растворного узла» почти нереально или займет необоснованно долгое время.

— такие «растворные узлы» за сезон нередко выходят из строя. Из-за агрессивных жидкостей, которыми являются раствор карбамида, КАС, пестициды – очень быстро портится запорная арматура, выходят из строя обычные, не химостойкие насосы.

Собирая своими руками растворный узел без миксера, встраивайте в него правильную гидромешалку, применяйте химостойкую соединительную арматуру, краны и химостойкий насос. Однако такой РУ не подходит для быстрого приготовления растворов карбамида высокой концентрации и других трудно растворимых сухих удобрений. И во всех случаях он менее производительный, чем растворный узел с миксером.

Растворный узел с миксером

Более совершенная конструкция, которая может прослужить много сезонов и обеспечит высокую производительность, состоит из основной емкости, миксера, одного или двух химостойких насосов и соединительной/запорной химостойкой арматуры. Принципиально такой узел отличается наличием отдельной емкости – миксера, с мощной гидравлической мешалкой. В больших миксерах (от 1000л и более) гидромешалка дополняется механическим устройством перемешивания.

Итак, пройдемся по основным элементам растворных узлов, конструкция которых отработана нами уже в течение многих лет и показал свою надежность и производительность.

Основная емкость с системой гидроперемешивания. Можно применять пластиковые емкости 2, 4.5 и 11 м3 или нержавеющие емкости 4.5 , 6, 15 м3 и др.объемов. Несколько емкостей могут объединяться — например, РУ объемом 9м3 из двух соединенных емкостей по 4.5м3, или РУ 22 м3 — 2 емкости по 11м3. При выборе пластиковых емкостей следует учитывать толщину стенок, механическую прочность, защиту от УФ. Мы рекомендуем ёмкости компании — производителя «Анион.» В основной емкости (емкостях) обязательно устанавливается система гидроперемешивания – она необходима для создания однородного раствора необходимой концентрации при поступлении в неё концентрированного раствора из миксера.

Изготавливая растворный узел своими руками выбирайте качественную емкость, чтобы она прослужила Вам много сезонов, не разрушилась преждевременно от солнца, химии и транспортировки.

Миксер. Представляет собой бочку из нержавеющей стали с мощной гидромешалкой, объемом обычно 200, 300 или 600 л. В миксера свыше 600л рекомендуем установить рамную механическую мешалку с редуктором. Гидромешалки могут быть двух типов – а) гидромониторные, конструктивно – это труба с отверстиями и сетчатым фильтром на входе, удобрения перемешиваются за счет мощного водоворота и прохождения через мелкую ячейку фильтра и б) эжекторные, произвоства компании Arag, такие применяются на опрыскивателях.

Компания Агросектор может изготовить для вас миксер любого объема, с гидравлической и /или механической мешалкой.

Насос. Обеспечивает а) работу миксера, б) гидроперемешивание в основной емкости в) заправку опрыскивателя или транспортных цистерн. Насос должен обеспечивать высокое давление, быть высокопроизводительным и стойким к агрессивным жидкостям. Мы для этих целей рекомендуем нержавеющие электронасосы Aquastrong ESST80-65-160/75 (72 м3/ч, 24м) и ESST 100-80-125/75 (114 м3/ч, 12 м) и химостойкие мотопомпы HYPRO1543Р – 130SP (13 л.с, Qmax = 100м3/час, Pmax = 4 атм). В растворных узлах, где не планируется приготовление КАС – для миксера можно использовать насос Сперони (Италия)CS32-200В, он дешевле и на удобрениях (при отсутствии КАС) служит долго.

На мобильных РУ 1-10 м3 обычно достаточно одного насоса, который с помощью системы кранов переключается либо в режим работы миксера, либо перемешивания в основной емкости, либо выгрузки. В стационарных узлах, и по желанию заказчика в мобильных узлах, для увеличения производительности желательно ставить 2 насоса – один на миксер, второй на мешалку в основной емкости и выгрузку.

Фильтры. Большой сетчатый фильтр на заборной магистрали гидромешалки, фильтр сетчатый на выгрузку, фильтры горловины бака и горловины миксера.

Указатели уровня жидкости в миксере и емкостях.

Электрощит — щит управления насосом / насосами.

Арматура запорная и соединительная — система трубопроводов, шаровых кранов, заправочный (выгрузной) рукав и быстроразъемные соединения нержавеющие и из химостойкого пластика.

Работа растворного узла — технологический процесс

Для понимания, какие процессы должна обеспечивать конструкция растворного узла опишем работу стационарного растворного узла 23м3 (производства компании Агросектор).

При помощи насосной станции дозированной подачи воды производится заправка миксера и накопительной емкости 11500 л. Оператор устанавливает на щите управления нужное количество, например 2000 л. и включает заправку миксера. После заправки миксера водой включается механическая и гидравлическая мешалки в миксере 3500 л. И загружается удобрение, например 1000 кг, через верхнюю крышку при помощи погрузчика. Если нужно заливать жидкий концентрат, для этого установлен нержавеющий премиксер 100 л., который подключен к насосу миксера. Жидкий концентрат в необходимом объеме выливается из канистр в премиксер, а затем оператор промывает канистру (в премиксере установлена специальная форсунка, при нажатии на которую происходит промывка канистр). Количество сухих и жидких препаратов, загружаемое в миксер рассчитывается технологом хозяйства из расчета на одну накопительную емкость 11500 л.

Во время приготовления маточного раствора в миксере параллельно идет заправка водой одной накопительной емкости. После того как маточный раствор готов, приблизительно 10-15 мин., он перегружается при помощи насоса миксера и системы кранов в накопительную емкость 11500 л. Для того чтобы рабочий раствор был однородный и качественный в емкости 11500 л. предусмотрена система гидроперемешивания. До отгрузки рабочего раствора оператор должен включить на 10-15 мин. гидромешалку. Для второй емкости все операции повторяются.

Выгрузка рабочего раствора происходит при помощи насоса выгрузки через сетчатый фильтр очистки, расходомер с автоматикой 2ʺ Arag и заправочную консоль.

На каждой емкости и миксере установлены указатели уровня жидкости.

Для перехода работы с другими препаратами, накопительные емкости оборудованы системой промывки. Для промывки необходимо:

1. Установить на ПУ необходимое количество воды для промывки.

2. Выбрать емкость или миксер, в которой будет осуществляться мойка.

3. Включить пуск «Вода мойка»

На заборных трубопроводах предусмотрены краны для слива остатков. При правильном исполнении технологического процесса, средняя производительность растворного узла 23 мᶾ/ч.

Источник