Очистные сооружения химических предприятий

Очистка сточных вод по отраслям

Сточные воды фармацевтической промышленности

Сточные воды образуются на всех этапах производства и включают в себя минеральные соли, кислоты и щелочи, органические продукты и продукты полураспада растительного и животного происхождения, минеральные взвеси. Большинство из загрязнителей являются токсичными для аэробных и анаэробных организмов.

Сточные воды фармацевтических производств образуют две группы:

- Стоки от технологических процессов. В зависимости от ассортимента препаратов их количество может варьироваться в пределах 50 — 91200 м3 на тонну готового продукта.

- Стоки от вспомогательных производств (объекты энергетики, склады. лаборатории, бытовые сточные воды). Объем стоков составляет от 10 до 40 % от количества сточных вод первой группы.

Сложный многоступенчатый процесс производства лекарственных препаратов дает неравномерный состав и расход стоков, различную концентрацию загрязняющих веществ при поступлении на сооружения очистки.

В условиях неравномерного сброса стоков устанавливаются усреднители в которых происходит также и нейтрализация поступающих загрязненных вод. На локальных установках производится фильтрование и осаждение токсичных веществ.

Основным методом очистки стоков фармацевтической промышленности является биологический метод , который осуществляется на аэротенках и биофильтрах. Анаэробная очистка осуществляется в анаэробном биореакторе и доочистка в мембранном биореакторе. При высоких концентрациях загрязняющих веществ и при производстве антибиотиков производится очистка в анаэробном биореакторе.

Для извлечения растворимых загрязнителей используется ультрафильтрация и высоконапорный обратный осмос и доочистка на угольных фильтрах.

Сточные воды заводов по производству минеральных удобрений

Производство минеральных удобрений формирует стоки с определенным составом, который зависит от используемого сырья, технологических процессов, состава продуктов промежуточных этапов производства, а также состава конечного продукта. В целом, технологичные воды предприятий по производству минеральных удобрений включают в себя следующие компоненты:

- фторид-анионы;

- фосфаты (по фосфору);

- сульфат-ионы;

- аммоний-ионы;

- нитрат-анионы;

- хлорид-ионы.

Минеральные удобрения по составу делят на три основные группы:

- Азотные (Карбамид).

- Фосфорные (Простой, гранулированный и двойной гранулированный суперфосфат).

- Калийные (Хлорид калия).

В состав сточных вод производства карбамида входит большое количество реакционной воды, конденсат острого пара из паровых эжекторов и других аппаратов, вода от охлаждения плунжерных насосов и неорганизованные стоки. Загрязнителями являются аммиак и карбамид. Образование стоков 210 — 240 м3 на 1 т карбамида.

Для очистки стоков от карбамида проводят гидролиз карбамида при высокой температуре, а затем ректификацию аммиачной воды с извлечением аммиака с последующим возвращением его в производственный цикл. Загрязненные воды после очистки используются в оборотном водоснабжении.

Сточные воды производства карбамида можно использовать как ценное сырье в сельском хозяйстве:

- нейтрализация стоков азотной кислотой позволяет в последующем применять их в качестве жидких азотных удобрений;

- при разведении в стоках карбамида водорослей можно получать кормовые белки.

Перед сбросом в водоемы удаление азота из стоков путем денитрификации и нитрификации происходит в биореакторе на синтетической загрузке.

Стоки производства фосфорных удобрений содержат большое количество фосфора. Большая часть исходной воды расходуется на охлаждение и последующую конденсацию в барометрических конденсаторах, а также на охлаждение получаемых продуктов. Образуются сточные воды в количестве 45 — 55 м3/т готового удобрения с невысоким содержанием загрязнений.

Образующиеся стоки подвергают адсорбции и полученный раствор кремнефтористоводородной кислоты, которая является основным загрязнителем, направляют для производства кремнефторида натрия. После нейтрализации загрязненные воды используют в оборотном водоснабжении.

Для удаление фтора из сточных вод применяют также электрохимический метод и метод ионного обмена с предварительным отстаиванием суспензированных частиц фтора вместе с частицами шлама в отстойниках или гидроциклонах.

При производстве калийных удобрений образуются минерализованные сточные воды с содержанием солей 300 -350 г/л, в том числе соединений брома 0,5 г/л. Очистка сточных вод калийных предприятий состоит из двух стадий механической очистки:

- Извлечение из стоков калийной соли на шламохранилище.

- Последовательное отстаивание стоков в прудах-отстойниках.

Основным сырьем для производства хлористого калия являются природные калийные соли: сильвинит и карналлит, которые практически не разлагаются, поэтому стоки сбрасываются в водоемы после разбавления в допустимой концентрации.

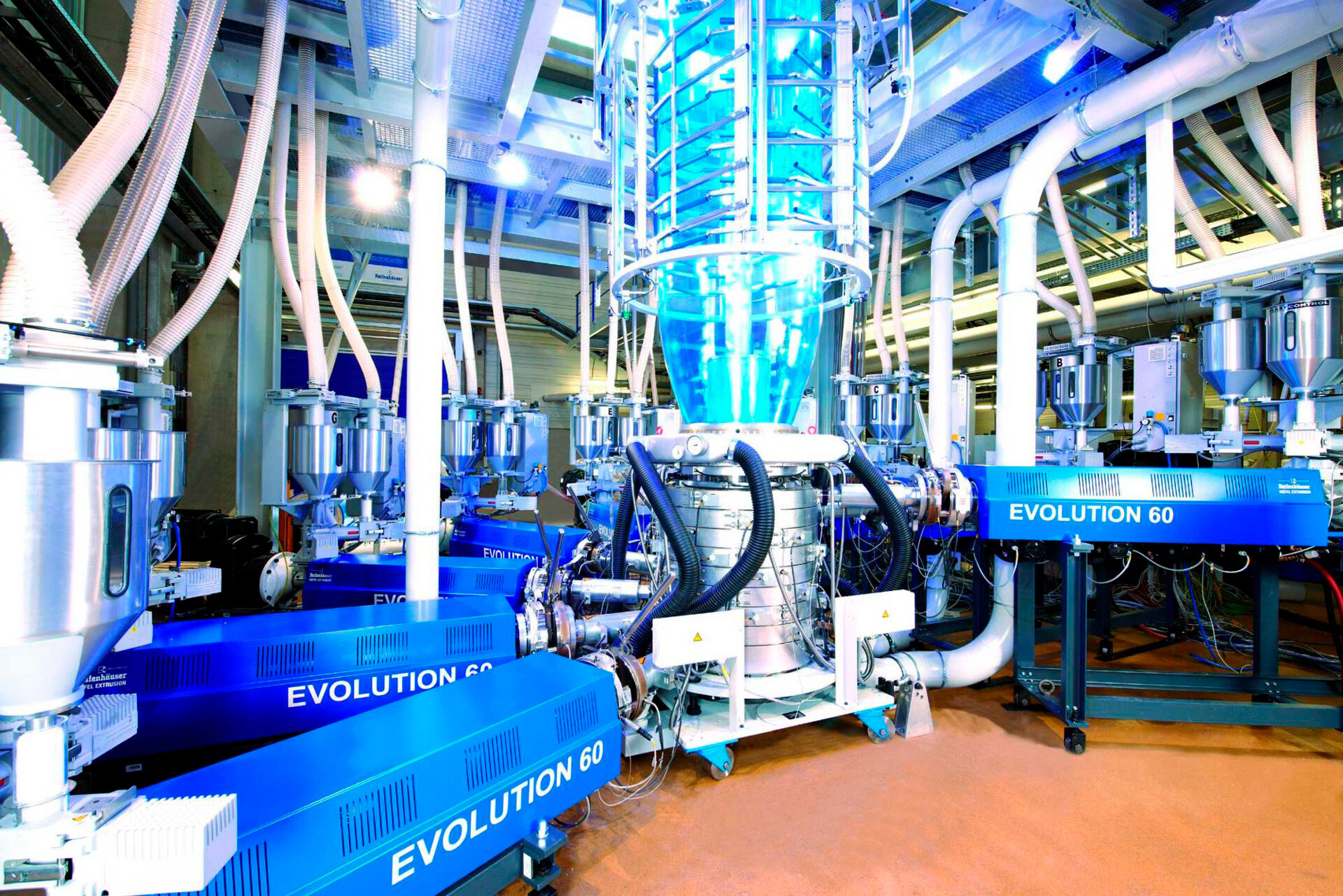

Сточные воды производства полимеров и синтетических изделий

Предприятия по производству полимеров включает в себя два направления:

- Производство собственно полимеров и продуктов промежуточного синтеза.

- Переработка полимеров в синтетические изделия.

Сточные воды включают в себя большое разнообразие химических загрязнителей, состав которых определяется технологическим процессом и видом выпускаемой продукции. К таким загрязнителям следует отнести:

- метанол;

- бутанол;

- фенол;

- формальдегид;

- ацетаты;

- сульфаты и хлориды;

- соединения хрома и нефтепродукты.

В качестве локальной очистки применяют методы, которые позволяют извлечь из стоков ценные примеси и в то же время вернуть очищенные воды в оборотный цикл. К таким методам относятся:

- ректификация: извлекаются из стоков метанол, формальдегид, фенол и прочие углеводороды;

- флокуляция и коагуляция: удаление из сточных вод сульфатов и хлоридов;

- электрокоагуляция: соединения хрома и нефтепродукты.

Реагентные методы часто заменяют электрокоагуляцией, что значительно удешевляет процесс очистки и минимизирует сброс стоков в водоем.

Сточные воды заводов по производству кислот

В химической промышленности особое место занимает производство кислот, в частности:

- азотной кислоты;

- соляной и серной кислот;

- фосфорной кислоты;

- синтетических жирных кислот .

Основными загрязнителями сточных вод при производстве азотной кислоты являются азотная и серная кислоты. Загрязнения поступают в сточные воды от промывки аппаратуры, башен, а также от холодильников. Состав стоков зависит от степени концентрации азотной кислоты. При производстве слабоконцентрированной кислоты образуется 90 -170 м3 на тонну продукции, при производстве концентрированной — 80 — 90 м3/т. В последнем случае к азотной кислоте в составе стоков 0,8 — 1 г/л добавляется серная кислота 0,2 — 3 г/л.

Серную кислоту получают двумя способами (башенным и контактным) из серного колчедана — пирита. Сточные воды образуются при промывке технологического оборудования и содержат в своем составе серную кислоту, минеральные взвеси, иногда селен, мышьяк и сернокислые соли металлов. На тонну серной кислоты приходится 45 — 70 м3 сточных вод.

При производстве соляной кислоты образуется 12 — 13 м3 на 1 т продукта. В составе стоков преобладает соляная кислота, в среднем 2 — 10 мл/л, а также небольшое количество механических примесей.

Для производства фосфорной кислоты используются природные фосфаты, которые вступают во взаимодействие с серной кислотой. Сточные воды образуются в результате охлаждения конденсаторов, причем поверхностные конденсаторы сводят к минимуму образование стоков. Стоки содержат соединения фтора, концентрация которого незначительна. Это позволяет использовать загрязненные воды в оборотном цикле.

В цехах производства неорганических кислот располагаются локальные станции нейтрализации, которые обеспечивают степень очистки стоков для сброса в водоемы. Механические примеси удаляются отстаиванием.

В производстве синтетических жирных кислот базовым продуктом является парафин, который подвергается жидкофазному каталитическому окислению азотной кислотой или кислородом воздуха. На 1 т переработанного парафина приходится 8 м3 сточных вод, которые подразделяют на две группы:

- Сульфатные сточные воды. Содержат сульфат натрия, низкомолекулярные жирные кислоты, 1,5 % от массы переработанного парафина, из них 30 % до 80 % приходится на долю уксусной кислоты;

- Кислые сточные воды. Имеют в своем составе кислоты, кетоны, эфиры, спирты, а также низкомолекулярные жирные кислоты, 17 — 20 % от массы переработанного парафина.

Очистка всех видов сточных вод осуществляется на локальных очистных сооружениях.

Для очистки сточных вод производства синтетических жирных кислот, в частности, кислых, применяются следующие методы:

- экстракция;

- сорбция;

- ионный обмен;

- азеотропная и экстрактивная ректификация.

Азеотропная ректификация с изоамилформиатом проходит в несколько этапов, включающих в себя образование осадка, отделение его методом вакуум-фильтрования и возвращение осадка после промывки в производство. Очищенная вода после освобождения от изоамилформиата возвращается в оборотный цикл.

При отгонке осадка образуется черная кислота, при ректификации которой извлекаются муравьиная, уксусная, пропионовая и масляная кислоты невысокого качества. Для получения кислот высокого качества необходимо применять двухстадийную схему.

Биологическая очистка осуществляется в аэротенке, где жирные кислоты и соответствующие им альдегиды легко разрушаются под действием микроорганизмов.

Сточные воды гальванического производства

Сточные воды гальванического производства содержат тяжелые металлы как основной загрязнитель.

В зависимости от состава сточные воды гальванического производства подразделяют на четыре группы:

- Кислые стоки. Загрязнителями являются HCl, H₂SO₄, иногда HNO₃ и H₃PO₄, соли Fe и других металлов. Концентрированные стоки содержат 16 — 22 г/л минеральных взвесей.

- Щелочные стоки. Содержат в своем составе 0,6 — 1,2 г/л масел и нефтепродуктов, взвешенных веществ 10 — 20 г/л, а также гидроксиды, карбонаты, ортофосфаты, метасиликаты натрия.

- Цианистые стоки. Содержат 60-120 мг/л цианидов тяжелых металлов. не обладают сильной агрессивностью, но соединяясь с кислыми стоками способны образовывать особо токсичные вещества, одним из которых является синильная кислота.

- Хромсодержащие стоки. Загрязнителем является хром (VI) в концентрации 10-100 мг/л.

Применение химических реагентов для очистки сточных вод в гальваническом производстве позволяет удалять из раствора ионы тяжелых металлов.

Для повышения концентрации хрома в сточной воде с последующим возвращения его в производство используют мембранные методы. Обратный осмос в этом случае позволяет увеличить показатель удаления хрома из стоков до 92 %.

Сточные воды нефтехимической промышленности

Сточные воды нефтехимической промышленности особо токсичны и плохо поддаются очистке. В своем составе имеют фенолы, нафтеновые кислоты, сульфиды, меркаптаны, нефтепродукты и масла. Это обуславливает особый подход к очистке сточных вод нефтехимического производства.

Очистка стоков осуществляется в 3 этапа:

- Механическая очистка от твердых и жидких грубодисперсных примесей.

- Физико-химическая очистка, которая включает в себя нейтрализацию стоков, обезвреживание сернисто-щелочных вод и удаление коллоидных частиц.

- Биологическая очистка и доочистка сточных вод.

Возвращение загрязненных вод в оборотный цикл имеет большое значение для снижения антропогенного воздействия предприятий нефтехимической промышленности на водные объекты.

Источник

Очистка сточных вод заводов по производству минеральных удобрений

Рекордное развитие сельского хозяйства в России вызвало рост производства в смежных отраслях, в том числе по производству минеральных удобрений. В свою очередь спрос на удобрения привел к необходимости строительства новых предприятий и модернизации существующих.

Так, в 2007 году был произведен капитальный ремонт производственных цехов крупнейшего завода по производству минеральных удобрений ООО «ЕвроХим-БМУ» в г. Белореченск, что позволило вдвое увеличить производительность предприятия. При этом строительство новой станции очистки сточных вод IBR-1000 BM, позволило внедрить на предприятии систему оборотного водоснабжения. Очищенные стоки возвращаются в технологический водооборотный цикл цеха по производству экстракционной фосфорной кислоты, что дает возможность отказаться от забора свежей воды и получить ощутимый экономический эффект.

Специфика сточных вод

Большой ассортимент минеральных удобрений и сложный технологический процесс являются причиной того, что образующиеся на предприятии сточные воды обладают значительно разнящимися по своей природе и составу загрязняющими веществами. Поэтому в ходе разработки проекта строительства новых или реконструкции имеющихся очистных сооружений важно проведение анализа на качественное и количественное содержание загрязняющих веществ в сточной воде.

Опыт специалистов ЭКОС Групп показал, что основной особенностью сточных вод предприятий по производству минеральных удобрений является низкое содержание органического углерода, присутствие аммонийного азота и высокая концентрация фосфатов. На практике наиболее эффективно показала себя фирменная технология IBR ® , специально разработанная для очистки сложных стоков, в том числе, с высоким содержанием азотных загрязнений.

Процесс очистки сточных вод с применением технологии IBR®

Процесс очистки сточных вод предприятий по производству минеральных удобрений необходимо осуществлять в несколько этапов. Удаление азота, денитрификация и нитрификация, происходят одновременно и осуществляются бактериями закрепленными на синтетической загрузке ЁРШ ® , внутри биореактора. Это достигается за счет того, что биопленка имеет несколько слоев: аэробный, где происходит нитрификация и анаэробный, где осуществляется денитрификация.

Для протекания процессов нитрификации дополнительно в биореактор дозируется сода, так как нитрификаторы являются хемотрофами, использующими только неорганический углерод. Денитрификация осуществляется за счет органического углерода присутствующего в воде в форме БПК. Дополнительно в ходе очистки может добавляться биогенная подпитка в виде метанола для поддержания соотношения БПК: азот: фосфор на уровне 100:5:1.

Опыт ЭКОС Групп

При строительстве очистных сооружений IBR-1000BM для ООО «ЕвроХим-БМУ» в г. Белореченск был выполнен качественный и количественный анализ состава исходного стока, который показал наличие смеси хозяйственно-бытовых, производственных и смешанных сточных вод, с предельно низким БПК, в 10 раз ниже концентраций хозяйственно-бытовых сточных вод. При этом содержание фосфора было превышено в 5-8 раз относительно концентрации для «стандартных» стоков.

Такая диспропорция в исходном стоке не позволила применить стандартную технологию биологической очистки сточных вод. Было принято решение применить технологию биохимической очистки IBR. С помощью экспериментальной мобильной установки, были произведены испытания в реальных условиях уникальной технологии биохимической очистки стоков промышленных предприятий. Испытания подтвердили эффективность технологии IBR и позволили снизить риски заказчика.

Анализ очищенных сточных вод показал, что вода является пригодной для повторного использования и позволяет перевести предприятие на бессточную схему водоотведения. Экономия от применения оборотной системы водоснабжения составила 14 миллионов рублей в год.

| Месяц 2008 г | Концентрации загрязнений, мг/дм³ | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| БПК5 | Взвешенные вещества | Азот аммонийных солей (NH4+) | Фосфаты (Р3О5-) | ХПК | ||||||

| Вход | Выход | Вход | Выход | Вход | Выход | Вход | Выход | Вход | Выход | |

| 09 | 20 | 1,5 | 26 | 0,6 | 4,8 | 0,8 | 15,6 | 2,1 | 40 | 12 |

| 10 | 22 | 1,8 | 20 | 0,6 | 4,8 | 0,8 | 17,2 | 2 | 35 | 10 |

| 11 | 18 | 1,5 | 27 | 0,7 | 6,5 | 1 | 12,4 | 2,1 | 45 | 14 |

| 12 | 25 | 1,5 | 32 | 0,7 | 4,5 | 0,7 | 16,5 | 1,6 | 42 | 14 |

Технологическая схема

1. Механическая очистка на решетках.

2. Усреднение объема и концентрации загрязнений сточных вод.

3. Смешение с коагулянтом и биогенной подпиткой.

4. Первичное отстаивание.

5. Биологическая очистка по технологии IBR.

6. Доочистка и обеззараживание.

7. Обезвоживание образующегося осадка.

Источник