Принцип работы разбрасывателя удобрений 1-РМГ-4.

Содержание

1. Назначение и общее устройство разбрасывателя минеральных удобрений 1-РМГ-4.

2. Принцип работы разбрасывателя удобрений 1-РМГ-4.

3. Подготовка трактора к работе с разбрасывателем минеральных удобрений 1-РМГ-4.

4. Подготовка разбрасывателя минеральных удобрений 1-РМГ-4 к работе.

5. Основные настройки и регулировки разбрасывателя минеральных удобрений 1-РМГ-4.

6. Техника безопасности при подготовке трактора и разбрасывателя минеральных удобрений 1-РМГ-4 к работе.

7. Технологическая карта по подготовке трактора и разбрасывателя минеральных удобрений 1-РМГ-4 к работе.

Список литературы (не более 5 лет)

ВВЕДЕНИЕ

Цель практики: приобретение практических умений, навыков по выполнению операций в овладении указанным видом профессиональной деятельности и соответствующими профессиональными компетенциями в ходе освоения профессионального модуля.

Задачи:

— производить разборочно-сборочные работы сельскохозяйственных машин и механизмов;

— производить регулировочные работы при настройке машин на режимы работы;

— выявлять неисправности и устранения их;

— выбирать машины для выполнения различных операций;

— определять техническое состояние машин и механизмов;

— разбирать, собирать и регулировать рабочие органы сельскохозяйственных машин;

— подготавливать почвообрабатывающие машины.

— подготавливать посевные, посадочные машины и машины для ухода за посевами.

— подготавливать уборочные машины.

— подготавливать машины и оборудование для обслуживания животноводческих ферм, комплексов и птицефабрик.

— соблюдение правил техники безопасности;

Сроки практики: 03 июня – 07 июня 2019 года

09 сентября – 13 сентября 2019 года

База практики:учебный полигон БПОУ ВО Тотемский политехнический колледж.

1.Назначение и общее устройство разбрасывателя минеральных удобрений 1-РМГ-4.

Назначение. Разбрасыватель минеральных удобрений1-РМГ-4 предназначен для внесения твердых гранулированных минеральных удобрений.

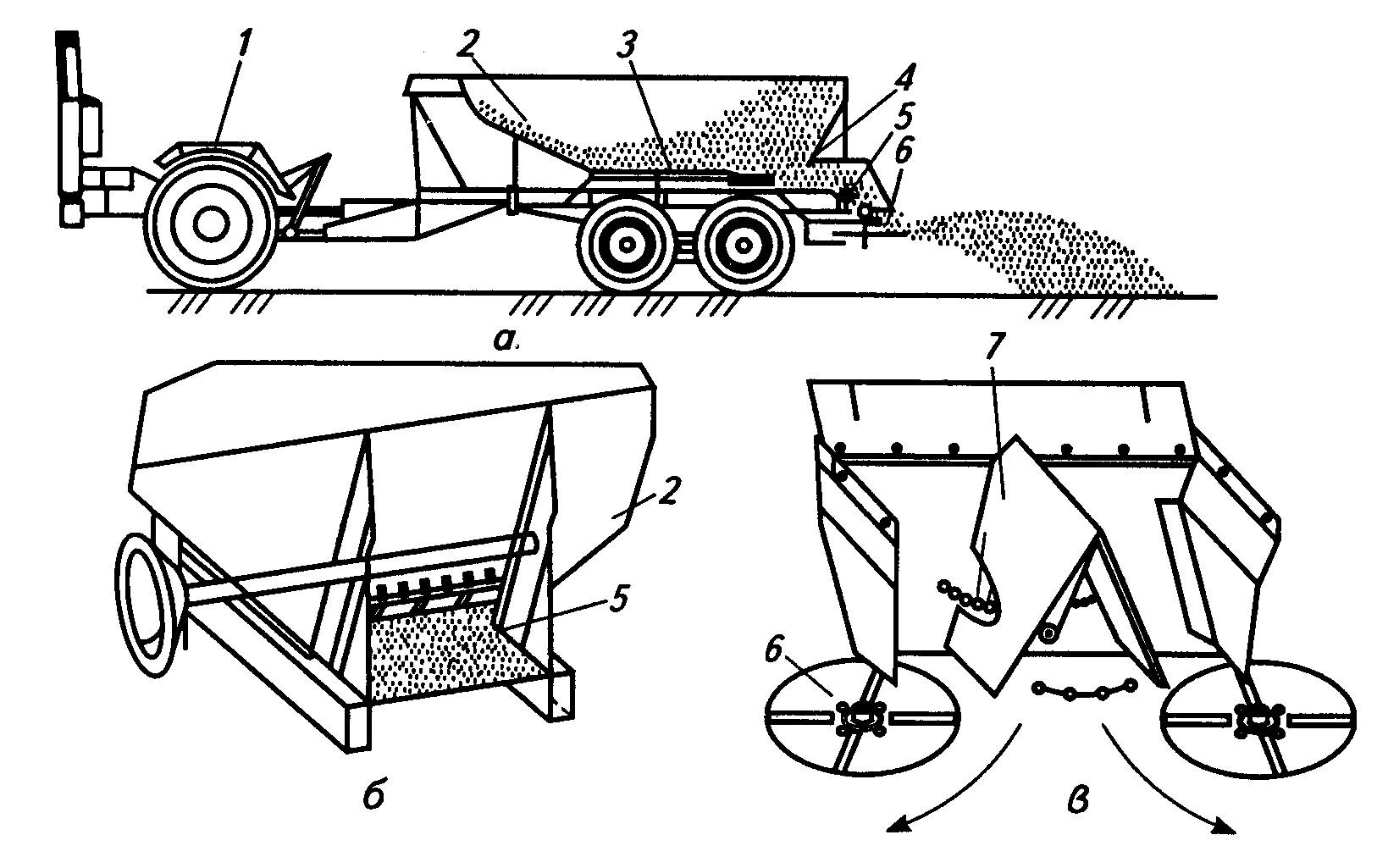

Устройство. Машина состоит из цельносварного кузова, который опирается на подрессоренное ходовое устройство. По полу кузова движется верхняя ветвь транспортера, изготовленного из гнутых прутков. Концевые крючки прутков очищают направляющие желобки кузова. На задней стенке кузова смонтировано дозирующее устройство, регулируемое заслонкой.

Транспортер надет на звездочки ведущего и ролики ведомого валов и приводится в движение левым колесом при помощи пневматического нажимного ролика и цепной передачи. В транспортном положении ролик отводится от колеса гидроцилиндром. Скорость движения транспортера регулируют перестановкой цепи по звездочкам ведущего и ведомого валов.

Тукоделитель, составленный из двух коробчатых лотков, разделяет поток удобрений на две части и направляет их на разбрасывающие диски. Внутренние стенки лотков прикреплены шарнирно. Для разбрасывания туков применены горизонтальные вращающиеся диски с желобчатыми лопатками. Правый диск вращается от шестеренного гидромотора.

4. дозирующее устройство

6. ветрозащитное устройство

7. пневматический ролик

8. ходовое колесо

9. опора прицепа

11. шарнирная стенка

Принцип работы разбрасывателя удобрений 1-РМГ-4.

Предварительно измельченные и просеянные минеральные или известковые удобрения загружаются в кузов. При движении машины рычагом управления гидрораспределителя трактора включаются рабочие органы разбрасывателя.

Прутковый транспортёр 2 перемещает удобрения к заднему борту и через дозирующую щель выносит их за пределы кузова к туконаправителю. Туконаправитель подаёт удобрения на два разбрасывающих диска 8, которые под действием центробежной силы веерообразным потоком рассеивают их по поверхности почвы.

При работе в ветреную погоду кузов закрывают тентом, а над разбрасывающими дисками и по всей полосе рассева крепят ветрозащитное устройство 7. Кузов машины устанавливается на подрессоренную ходовую часть. Положение боковых бортов придаёт ему трапецеидальную форму. В заднем борту кузова расположено окно для выхода удобрений.

3.Подготовка трактора к работе с разбрасывателем минеральных удобрений 1-РМГ-4.

1.Визуальный осмотр на отсутствия подтеков жидкостей.

2.С помощью обтирочного материала проверяем наличие всех жидкостей:

-систему охлаждения – проверяем визуально через радиатор или расширительный бачок

-систему смазки — проверяем маслоизмерительным щупом

-ГУР (гидроусилитель руля) — проверяем визуально с помощью контрольного болта

-Гидросистему трактора — проверяем с помощью маслоизмерительного щупа

-КПП (коробку переменных передач) – проверяем щупом

-Топливный бак — проверяем сухой веткой или смотрим по датчику в кабине

-Омывающую жидкость лобового стекла — проверяем визуально.

3.Проверка давления в шинах, при необходимости манометром.

4.Проверка надежности, закрепления всех узлов и агрегатов на своих местах.

5.Проверка крепления колес.

6.Проверка натяжения ремня генератора.

7.Проверка на своих местах всех элементов электрооборудования. 8.Проверка надежности прицепной или навесной системы трактора?

9.В кабине перед запуском проверяем нейтральное положение рычагов. 10.Включаем массу, проверяем световую и звуковую системы.

11.Запускаем двигатель и проверяем его на разных режимах: подъем, опускание, навески,

12. Проверяем рулевое управление.

13.Проверяется отсутствие подтеков жидкостей

Источник

Устройство, технологический процесс и настройка разбрасывателя минеральных удобрений ZA-M 900

Разбрасыватель предназначен для поверхностного внесения сухих сыпучих минеральных удобрений, посевного материала, а также средств от слизняков.

Агрегатируется с колесными тракторами с мощностью двигателя 80-100 л.с.

Техническая характеристика разбрасывателя ZA-M 900

Емкость бункера, л

Полезная нагрузка, кг

Уровень заполнения, м

Ширина захвата, м

10….36 (зависит от применяемого диска и сорта удобрений)

Устройство и технологический процесс работы. Разбрасыватель (рис. 1) состоит из рамы с навесным устройством, на которой крепится бункер 1 с двумя воронками в нижней части и распределителя удобрений. В бункере установлены две загрузочные решетки 2 для защиты от непредвиденного прикосновения к вращающимся деталям и от падения посторонних частиц и крупных комков удобрений в распределитель. Распределитель удобрений оснащен двумя наконечниками воронками 3 сменными распределительными дисками 4, вращающимися в направлении, в противоположном движению. В каждой воронке имеется спиральная мешалка 7 для равномерной подачи удобрений к выходному отверстию, величина которого изменяется заслонкой 8 дозатора с помощью регулированного рычага 9.

Распределительные диски снабжены длинной 5 и короткой 6 распределяющими лопастями. Короткая лопасть распределяет удобрений в основном по центру рассева, в то время как длинная лопасть – в основном по краям полосы.

Рис 1. Разбрасыватель удобрений ZA-M 900: а – общий вид; б — детали распределителя удобрений; 1 — бункер; 2 — загрузочная решетка; 3 — воронка; 4 — распределительный диск; 5 — лопать длинная; 6 — лопать короткая; 7 — мешалка; 8 — заслонка дозатора; 9 — регулировочный рычаг.

Для различной рабочей ширины захвата предусмотрены разные пары распределяющих дисков:

Пара распределяющих дисков

Правые диски имеют гравировку – R, левые – L. Для точной настройки распределители удобрений на необходимую ширину захвата на каждом распределяющем диске расположены две различающиеся, характерные шкалы положения распределяющих лопастей.

Привод рабочих органов машины осуществляется от вала отбора мощности трактора.

Технологический процесс протекает следующим образом. Удобрение под воздействием ворошильного вала-мешалки равномерно поступает из бункера на распределительные диски, вращающиеся в противоположные стороны. Двигаясь по желобчатым лопастям разбрасывающих дисков, вращающихся с частотой 720 оборотов в минуту, удобрения за счет центробежной силы инерции выводятся наружу и разбрасываются по обе стороны машины, покрывая обрабатываемую полосу.

Для настройки распределителя на вид вносимого удобрения составлена таблица 2 норм внесения удобрений.

Настройка нормы внесения

1. Определяется марка пары дисков, которые будут использованы при внесении. По ним выясняется ориентировочная ширина захвата B в метрах.

2. Выбирается передача трактора и уточняется его рабочая скорость Vp при внесении (рекомендуется в пределах 6,0-12,0 км/ч).

3. По данным таблицы 2 нормы внесения удобрений определяется конкретное положение дозирующей заслонки с учетом ширины захвата B и рабочей скорости Vp.

Значения показателей таблицы 2 следует считать только как ориентировочные (разная сыпучесть, влажность удобрений и т.п.). Поэтому перед началом основной работы рекомендуется всегда проверить фактическую норму внесения удобрений на контрольном участке. Площадь последнего целесообразно принять 1/10 или 1/20 гектара. Требуемая длина участка Lк зависит от ширины захвата и может быть определена по выражению (1) или по таблице 3.

Источник

8. Технологический процесс, осуществляемый центробежными дисковыми рабочими органами машин для внесения удобрений

Наиболее распространенными машинами для поверхностного внесения твердых минеральных удобрений являются разбрасыватели кузовного типа (МВУ, РУМ), схематическое устройство которых представлено на рис. 8.1.

Рис. 8.1. Схема машины кузовного типа (а), туконаправителя (б) и делителя потока с разбрасывающими дисками (в):

1 — энергосредство; 2 — кузов; 3 — прутковый транспортер; 4 — заслонка; 5 — туконаправитель; 6 — разбрасывающие диски; 7 — делитель потока

На дне кузова 2 расположен транспортер 3, который выносит удобрения через выходную щель, регулируемую заслонкой 4. Норма высева может быть отрегулирована размером щели и скоростью транспортера.

Из щели удобрения попадают в туконаправитель 5 и делитель потока 7. По двум каналам удобрения попадают на распределительное (разбрасывающее) устройство, представляющее собой обычно два диска с вертикальными осями, вращающиеся в разные стороны. На дисках установлены лопасти, расположенные радиально или с небольшим отклонением на угол ± 10. 15°.

Рабочий процесс такого аппарата состоит из двух фаз: относительного перемещения частиц удобрений по диску и свободного полета их под действием сообщенной или кинетической энергии и силы тяжести.

К недостаткам центробежных рассеивающих систем чаще всего относят неравномерность распределения удобрений по ширине полосы захвата.

Использование двухдисковых аппаратов с возможностью изменения места подачи удобрений на диск r0 за счет перемещения туконаправителя 5 «вперед» — «назад» и направляющих лотков делителя потока 7 позволяет в определенной мере устранить этот недостаток.

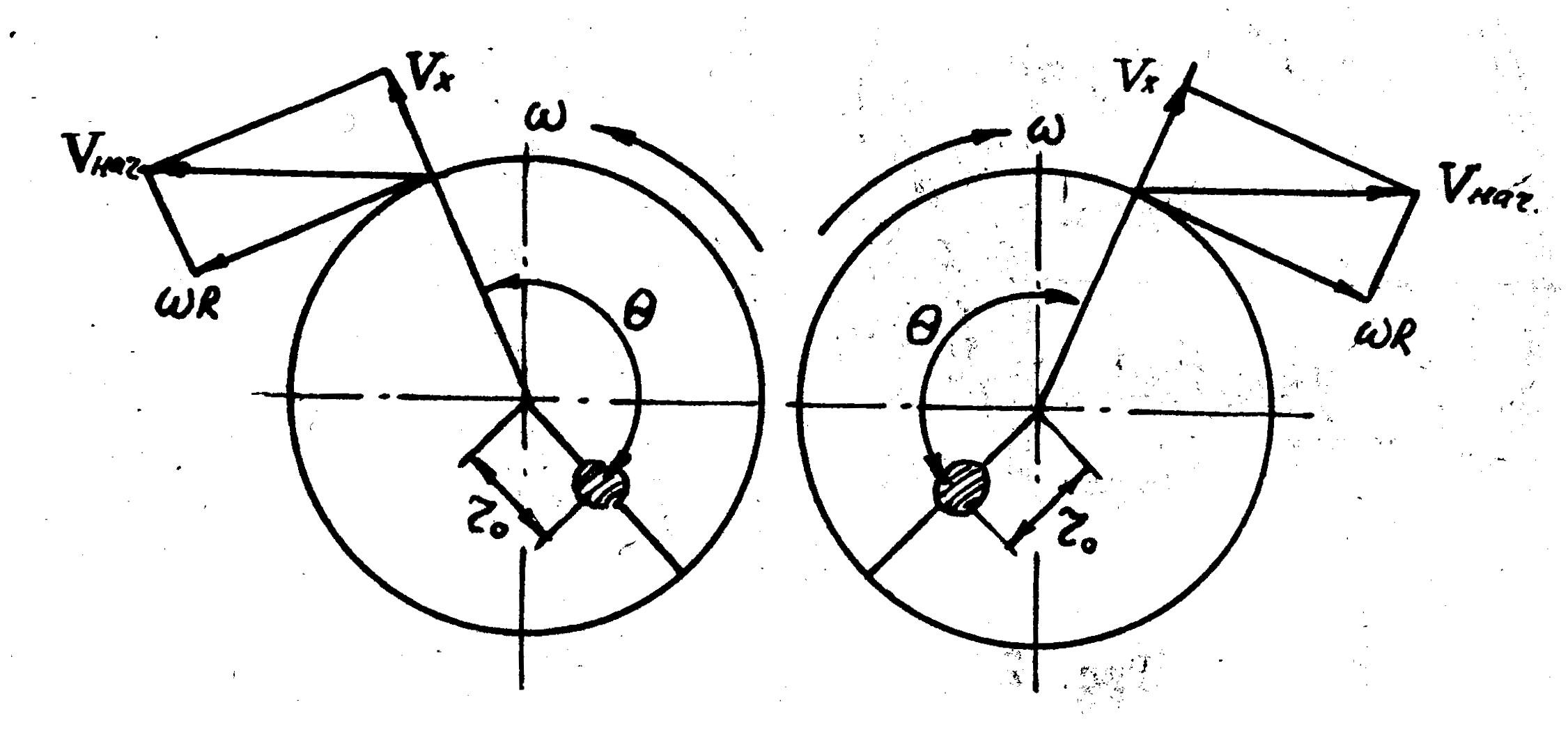

От изменения места подачи удобрений на диск (рис. 8.2) зависит время пребывания частиц на диске Т, угол поворота диска за это время , величина и направляющие скорости схода их с диска.

Рис. 8.2. Схема взаимодействия центробежных дисков

При подаче удобрений ближе к центрам дисков (туконаправитель перемещен назад, лотки делителя повернуты к центрам) увеличивается их концентрация по краям засеиваемой полосы, а при подаче дальше от центра, т.е. ближе к краю диска) в большей мере засевается и средняя часть полосы.

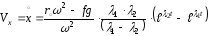

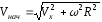

Величина скорости, с которой удобрения сходят с диска и начинают свободный полет Vнач (рис. 8.2) зависит от окружной WR и линейной Vx составляющих этого вектора.

8.1. Уравнение движения удобрений по лопасти диска

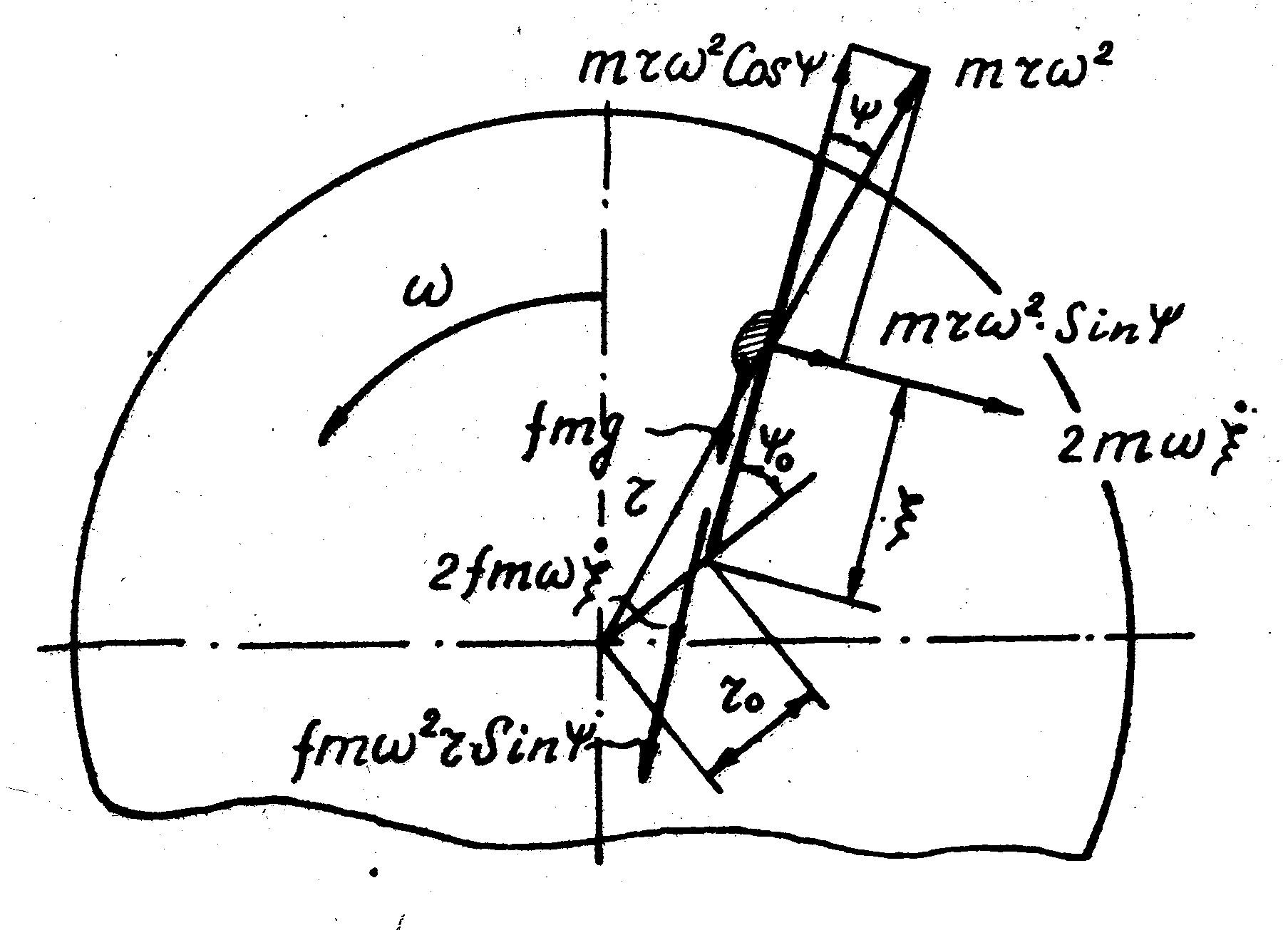

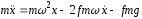

Движение частиц по диску определяется прежде всего действием сил на них со стороны лопастей.

В простейшем случае, когда лопасти установлены радиально (рис. 8.3) на частицу, находящуюся на некотором расстоянии х от центра диска действует система сил.

Рис. 8.3. Схема сил, действующих на частицу удобрений, движущуюся вдоль по горизонтальному диску с прямолинейными радиальными лопастями

В наиболее простой, весьма идеализированной модели технологического процесса (когда считается, что удобрения перемещаются как некоторая материальная точка с массой m, т.е. не учитываются сыпучесть среды, пренебрегается влияние возможных колебаний и стохастического характера всех его составляющих) выделяют следующие силы:

— центробежной, ω 2 х, действующей вдоль лопасти;

— Кориолисовой,

— тяжести, mg, прижимающей частицы к горизонтальному диску;

— трения удобрений о диске fmg, где f — коэффициент трения;

— трения удобрений о лопасть

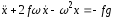

Для составления дифференциального уравнения движения частицы можно воспользоваться принципом Д, Аламбера, т.е. сумму проекций всех сил на направление движения (вдоль лопасти) приравнять силе инерции движущейся массы:

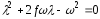

После переноса х и его производных в левую часть уравнения и сокращенных всех членов на m можно получить:

т.е. линейное неоднородное дифференциальное уравнение второго порядка с постоянными коэффициентами.

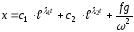

Решение этого дифференциального уравнения, как известно, состоит из общей части и частного интеграла

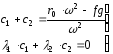

Общее решение u зависит от значения корней характеристического уравнения λ.

Для составления характеристического уравнения неизвестную величину заменяют единицей ее производные — соответствующими степенями корней λ, сохраняют все коэффициенты и отбрасывают правую часть.

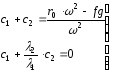

Применительно к уравнению (8.2) характеристическое уравнение примет вид

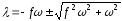

Решением этого квадратного уравнения являются:

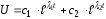

Поскольку корни характеристического уравнения оказались действительными числами и отличными друг от друга, то общее решение будет следующим:

где с1 и с2 — постоянные, которые определяют по начальным условиям.

Частный интеграл х1 зависит от вида правой части.

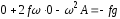

Если в правой части находится постоянное число, то и частный представит собой тоже постоянное число, допустим А, т.е.

Значение величины А определяют подстановкой в исходное дифференциальное уравнение (8.2)

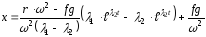

В соответствии с (8.4), (8.5) и (8.6) решением уравнения (8.2) будет:

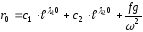

Значения постоянных с1 и с2, как уже было отмечено ранее, могут быть определены из начальных условий

По первому условию уравнение (8.2) примет вид:

Для использования второго условия (при t = 0,

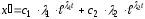

Продифференцировав (8.2) можно найти:

После подстановки второго начального условия получается:

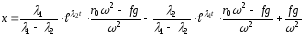

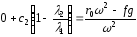

Решением системы уравнений (8.9) и (8.10) находят с1 и с2

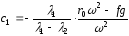

Первая постоянная с1 окажется равной

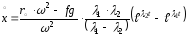

Скорость частиц вдоль лопасти будет равна:

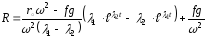

При сходе частиц удобрений с диска координат x=R. После подстановки этого значения в уравнение (8.13) можно получить

Если это уравнение решить относительно времени t, то можно найти время пребывания удобрения на диске Т (от момента попадания на диск до схода с кромки диска) и после подстановки этого значения в уравнение скорости (8.14) найти Vx (рис. 8.2).

Начальная скорость полета частиц после схода их с диска может быть найдена сложением векторов

Источник