Курсовая работа: Производство, технологические свойства и применение фосфорной кислоты

| Название: Производство, технологические свойства и применение фосфорной кислоты Раздел: Промышленность, производство Тип: курсовая работа Добавлен 20:22:58 30 марта 2009 Похожие работы Просмотров: 4152 Комментариев: 21 Оценило: 4 человек Средний балл: 4.3 Оценка: неизвестно Скачать | ||||||||||||||||

| Тип процесса | Температура,°С | Концентрация Р2 О5 в жидкой фазе, % | Теплота реакции, кДж/моль |

| Дигидратный | 70-80 | 25-32 | 384,4 |

| Полугидратный | 95-100 | 38-48 | 371,0 |

Температурный режим зависит от варианта экстракционного процесса. В дигидратном методе гидратированный сульфат кальция осаждается в форме дигидрата при 70 — 80°С и концентрации кислоты в реакционной смеси 20 -32% Р2 О5 , в полугидратном методе — в форме полугидрата при 90 — 100°С и концентрации кислоты 35 — 42% Р2 О5 .

Высокая степень разложения фосфатов, равная 0,99 дол. ед., достигается всего за 1 — 1,5 часа. Практически процесс экстракции продолжается до 4— 8 часов. Это необходимо для образования крупных кристаллов сульфата кальция, которые легко фильтруются и промываются для извлечения фосфорной кислоты небольшим количеством воды. Образование крупных кристаллов способствует также перемешивание системы, незначительный избыток серной кислоты, снижающий степень пресыщения раствора и постоянство температуры процесса.

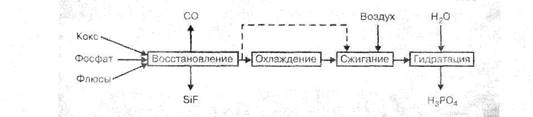

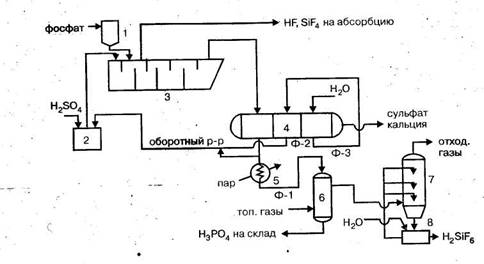

Принципиальные схемы производства экстракционной фосфорной кислоты дигидратным и полугидратным методами идентичны. Однако полугидратный метод позволяет получать более концентрированную кислоту (см. табл. 1.); снизить потери сырья и обеспечить более высокие интенсивность и производительность аппаратуры. Принципиальная схема производства экстракционной фосфорной кислоты одностадийным полугидратным методом приведена на рис. 1. На рис. 2 представлена технологическая схема того же процесса.

|

Рис. 1. Принципиальная схема производства экстракционной фосфорной кислоты

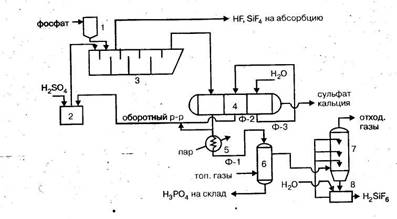

Смесь серной кислоты и оборотного раствора фосфорной кислоты из сборника 2 и фосфат из бункера 1 подают в многосекционный экстрактор 3. По мере движения пульпы в экстракторе образуется фосфорная кислота и завершается процесс кристаллизации сульфата кальция. Из последней секции экстрактора пульпа поступает на трехсекционный вакуум-фильтр 4. Основной фильтрат Ф-1 из первой секции фильтра отводится как продукционная фосфорная кислота, причем часть ее добавляется к оборотному раствору, направляемому в сборник кислоты 2. Осадок кальция на фильтре промывается противотоком горячей водой, при этом промывной раствор Ф-3 используется для первой промывке во второй секции фильтра. Фильтрат первой промывки Ф-2 направляется в виде оборотного раствора в сборник 2.

Образовавшаяся фосфорная кислота (Ф-1) подогревается в подогревателе 5 паром и поступает в концентратор 6, где упаривается до заданной концентрации за счет прямого контакта с топочными газами и направляется на склад. Выделяющиеся из концентратора газы проходят промывной скруббер 7, в котором улавливаются соединения фтора и выбрасываются в атмосферу. Газы, выделяющиеся из экстрактора и содержащие фтористый водород и тетрафторсилан, поступают на абсорбцию в абсорбер, орошаемой водой или разбавленной кремнефтористоводородной кислотой. Основные аппараты в производстве экстракционной кислоты — экстрактор и вакуум-фильтр. Экстрактор — это железобетонный аппарат прямоугольного сечения, разделенный на 10 секций с мешалками, в котором пульпа последовательно перетекает из одной секции в другую. В другом варианте экстрактор составляют два сблокированных стальных цилиндра со многими мешалками. При рабочем объеме экстрактора 730 м 3 производительность его равна 340 т/сутки РгО5 при интенсивности около 25 кг/м 3 -ч.

Вакуум-фильтры применяют лотковые и ленточные. Лотковые (карусельные) фильтры состоят из 24 лотков (нутч-филътров), каждый их которых при работе фильтра последовательно проходят зоны фильтрации, пульпы, обезвоживания осадка, промывки сульфата кальция и его выгрузки. Фильтрующая поверхность их составляет от 80 до 160 м. Ленточные фильтры представляют бесконечную перфорированную ленту, на которую натянуто фильтрующее полотно. При движении ленты она сообщается последовательно с тремя вакуум-камерами, в которых собираются соответственно основной фильтрат (продукционная кислота), первый и второй промывные фильтраты.

|

Рис.2 Технологическая схема производства экстракционной фосфорной кислоты полугидратным методом: 1 — бункер фосфата, 2 — сборник серной кислоты, 3 — экстрактор, 4 — вакуум-фильтр, 5 — подогреватель фосфорной кислоты, 6 — концентратор, 7 — промывной скруббер, 8 -сборник промывной жидкости.

Действующие установки по производству фосфорной кислоты полугидратным методом имеют производительность до 350 тыс. тонн в год и характеризуются параметрами:

— температура процесса 80 — 100°С,

— отношение жидкой фазы к твердой 2,5:1,

— исходная концентрация серной кислоты 0,75 масс. долей,

— степень экстракции 0,98 дол. ед.,

— концентрация продукционной фосфорной кислоты 0,45 дол. ед. по Р2 О5

Всем вариантам экстракционного метода производства фосфорной кислоты свойственны общие недостатки:

— необходимость упаривания полученной фосфорной кислоты до концентрации, необходимой в производстве минеральных удобрений,

— сильная коррозия аппаратуры на стадии концентрирования,

— отложение кристаллов сульфата кальция и геля кремниевой кислоты на стенках аппаратуры.

1.2. Производство фосфорной кислоты электротермическим методом

1.2.1 Физико-химические основы процесса

Электротермический метод производства фосфорной кислоты основан на восстановлении фосфатов до элементарного фосфора, его последующем окислении до оксида фосфора (V) и гидратации оксида до фосфорной кислоты:

1. Получение фосфора. Восстановление фосфора из природных фосфатов представляет собой сложный многостадийный гетерогенный процесс, протекающий через стадии:

— нагревание компонентов шихты,

— поступление в расплав фосфата кальция и оксида кремния,

— диффузия продуктов диссоциации к поверхности частиц углерода,

— взаимодействие трикальцийфосфата с углеродом и образование фосфора, оксида углерода (II) и оксида кальция,

— удаление оксида кальция из зоны реакции в виде силикатов кальция.

В отсутствии флюсов реакция восстановления протекает при 1400°С в течение 20 минут. Для снижения температуры процесса и смещения равновесия реакции вправо в систему вводят оксид кремния, оксид алюминия или алюмосиликаты, связывающие образующийся оксид кальция в виде легко удаляемого шлака:

В присутствии флюсов реакция восстановления протекает с достаточно высокой скоростью при 1100 — 1300°С. Протекает в диффузионной области и ускоряется факторами, усиливающими диффузию в твердой фазе и в расплаве: повышением дисперсности компонентов шихты, образованием легкоплавких полиэвтектических систем и т.п. Для повышения подвижности расплава и облегчения выгрузки шлаков процесс восстановления ведут на практике при 1500°С.

2. Сжигание фосфора — гетерогенный экзотермический процесс, протекает по уравнению:

Степень окисления фосфора зависит от температуры в зоне горения и от скорости диффузии кислорода к поверхности жидкого фосфора. Чтобы обеспечить полноту сгорания и исключить возможность образования низших оксидов фосфора, процесс ведут при температуре 1000 — 1400°С и двукратном избытке воздуха.

3. Гидратация оксида фосфора (V) протекает через ряд стадии. На первой стадии процесса, вследствие высокой температуры в системе, взаимодействие паров оксида фосфора с водой дает метафосфорную кислоту.

При понижении температуры метафосфорная кислота через полифосфорные кислоты превращается в фосфорную (ортофосфорную) кислоту:

Процесс гидратации димера оксида фосфора (V) является экзотермическим и сопровождается выделением значительного количества тепла, что учитывается при организации этой стадии технологического процесса.

Технологический процесс производства фосфорной кислоты электротермическим методом может строиться по двум вариантам:

—по одноступенчатой схеме, без предварительной конденсации паров фосфора, с непосредственным сжиганием выходящего из стадии восстановления фосфорсодержащего газа;

—по двухступенчатой схеме, с предварительной конденсацией паров фосфора и последующей переработкой его в фосфорную кислоту (рис. 5.):

Рис. З. Технологические схемы производства фосфорной кислоты термическим методом: — двухступенчатая, одноступенчатая

При окислении фосфора и гидратации оксида фосфора (V) выделяется большое количество тепла, которое для поддержания оптимального теплового режима процесса должно отводиться из системы.

Наиболее распространены циркуляционно-испарительные схемы, в которых охлаждение газов происходит за счет теплообмена с циркулирующей фосфорной кислотой и в результате испарения из нее воды. Подобная технологическая схема установки производительностью 60 тыс. тонн в год 100% -ной кислоты или 2,5 т/час по сжигаемому фосфору, приведена на рис. 6.

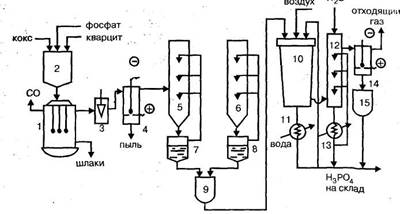

В трехфазную электропечь РКЗ-72 Ф (руднотермическая, круглая, закрытая, мощностью 72 MB. А, фосфорная) с самоспекающимися анодами 1 поступает из бункера 2 шихта, состоящая из фосфата, оксида кремния (кварцита) и кокса. Выходящий из печи газ, содержащий 6—10% фосфора, проходит через газоотсекатель 3 в электрофильтр 4, где из него извлекается пыль. Очищенный газ направляется в конденсаторы — промыватели — горячий 5 и холодный 6, охлаждаемые разбрызгиваемой в них водой, которая циркулирует по замкнутому контуру. Сконденсировавшийся жидкий фосфор собирается в сборниках 7 и 8, откуда поступает в отстойник 9.

Степень конденсации фосфора из газа достигает 0,995. Выходящий из конденсаторов газ, содержащий до 85% об. оксида углерода используется в качестве топлива или сжигается. Шлаки, скапливающиеся в нижней части печи 1, непрерывно скачиваются и используются в производстве цемента и других строительных материалов. Из отстойника 9 расплавленный фосфор подается в башню сгорания 10, где распыляется форсунками в токе воздуха. В башню для охлаждения подается циркуляционная фосфорная кислота, охлаждаемая предварительно в холодильнике 11, часть ее в виде 75%-ной фосфорной кислоты, отводится в качестве продукционной и поступает на склад. Для пополнения в систему вводится необходимое количество воды. Из башни сгорания газ при температуре 100°С поступает в башню гидратации-охлаждения 12, орошаемую фосфорной кислотой, где заканчивается процесс гидратации. За счет орошения температура фосфорной кислоты на выходе снижается до 40 — 45°С. Циркулирующая в башне гидратации кислота охлаждается в холодильнике 13. Из башни гидратации 12 газ направляется в электрофильтр 14. Сконденсировавшаяся в нем из тумана фосфорная кислота поступает в сборник 15, а отходящие газы выбрасываются в атмосферу.

|

Рис. 4. Технологическая схема производства термической фосфорной кислоты двухстадийным методом: 1 — электропечь, 2 — бункер шихты, 3 — газоотсекатель, 4, 14 — электрофильтры, 5 -горячий конденсатор, 6 — холодный конденсатор, 7, 8 — сборник жидкого фосфора, 9 -отстойник жидкого фосфора, 10 — башня сгорания, 11, 13 — холодильники, 12 — башня гидратации, 15 — сборник фосфорной кислоты.

Расход циркулирующей фосфорной кислоты на охлаждение процессов сгорания и гидратации составляет: в башне сгорания 500 — 750 м 3 /час, в башне гидратации 150м 3 /час.

Основными аппаратами в производстве термической фосфорной кислоты являются башня сгорания (сжигания) и башня гидратации.

Башня сгорания полая, имеет коническую форму, диаметр около 4 м и высота около 14 м. Крышка башни охлаждается водой и имеет форсунку для распыления фосфора. Башня гидратации выполнена в виде цилиндра высотой 15 м и диаметром 3 м и содержит насадку из колец Рашига и три яруса форсунок для распыления кислоты.

По сравнению с электротермический методом производства фосфорной кислоты, экстракционным метод имеет следующие преимущества:

— возможность получения кислоты высокой концентрации, включая полифосфорные кислоты концентрацией до 115% Р2 О5 ;

— высокая чистота продукта;

— возможность использования фосфатного сырья с низкой концентрацией фосфора без предварительного обогащения.

Представляет интерес, пока еще теоретический, проблема получения оксида фосфора (V) непосредственно из фосфатов термической диссоциацией трикалийфосфата:

по аналогии с промышленным процессом диссоциации карбоната кальция:

СаСОз ® СаО + СО2 +DН, где DН = 178 кДж.

Однако практическая реализация этого метода ограничена чрезвычайно высоким для практического использования значением теплового эффекта и связано с необходимостью обеспечения высоких температур и большой затратой энергии.

1.3. Изображение графических моделей ХТС

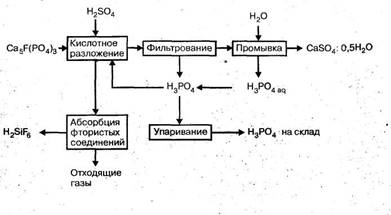

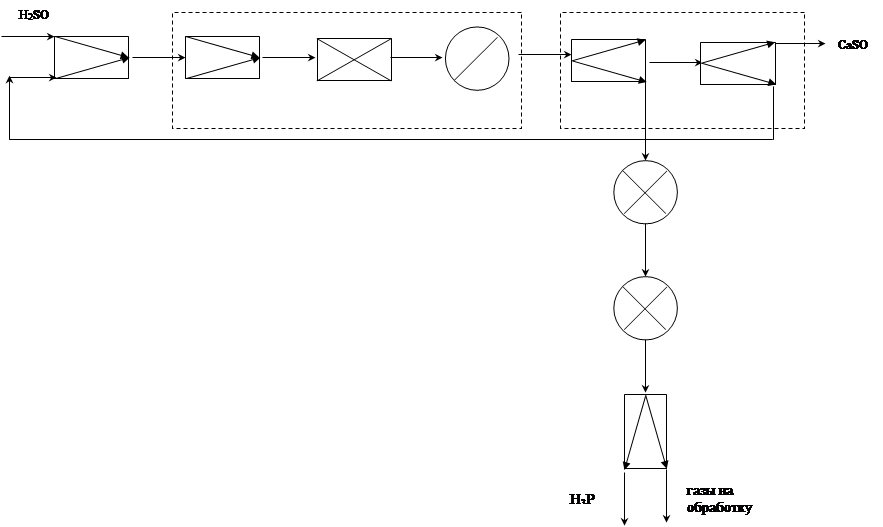

Химическая схема ХТС

Смесь серной кислоты и оборотного раствора фосфорной кислоты из сборника 2 и фосфат из бункера 1 подают в многосекционный экстрактор 3. По мере движения пульпы в экстракторе образуется фосфорная кислота и завершается процесс кристаллизации сульфата кальция. Из последней секции экстрактора пульпа поступает на трехсекционный вакуум-фильтр 4. Основной фильтрат Ф-1 из первой секции фильтра отводится как продукционная фосфорная кислота, причем часть ее добавляется к оборотному раствору, направляемому в сборник кислоты 2. Осадок кальция на фильтре промывается противотоком горячей водой, при этом промывной раствор Ф-3 используется для первой промывке во второй секции фильтра. Фильтрат первой промывки Ф-2 направляется в виде оборотного раствора в сборник 2.

Технологическая схема ХТС

|

Рис.5. Технологическая схема производства экстракционной фосфорной кислоты полугидратным методом: 1 — бункер фосфата, 2 — сборник серной кислоты, 3 — экстрактор, 4 — вакуум-фильтр, 5 — подогреватель фосфорной кислоты, 6 — концентратор, 7 — промывной скруббер, 8 -сборник промывной жидкости

Образовавшаяся фосфорная кислота (Ф-1) подогревается в подогревателе 5 паром и поступает в концентратор 6, где упаривается до заданной концентрации за счет прямого контакта с топочными газами и направляется на склад. Выделяющиеся из концентратора газы проходят промывной скруббер 7, в котором улавливаются соединения фтора и выбрасываются в атмосферу. Газы, выделяющиеся из экстрактора и содержащие фтористый водород и тетрафторсилан, поступают на абсорбцию в абсорбер, орошаемой водой или разбавленной кремнефтористоводородной кислотой. Основные аппараты в производстве экстракционной кислоты — экстрактор и вакуум-фильтр. Экстрактор — это железобетонный аппарат прямоугольного сечения, разделенный на 10 секций с мешалками, в котором пульпа последовательно перетекает из одной секции в другую. В другом варианте экстрактор составляют два сблокированных стальных цилиндра со многими мешалками. При рабочем объеме экстрактора 730 м 3 производительность его равна 340 т/сутки РгО5 при интенсивности около 25 кг/м 3 -ч.

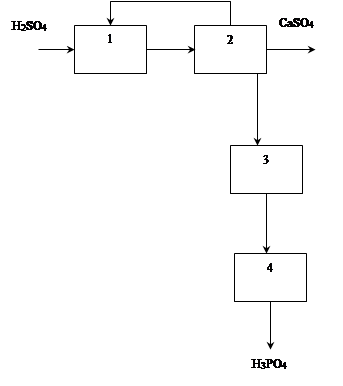

Операторная схема ХТС

|

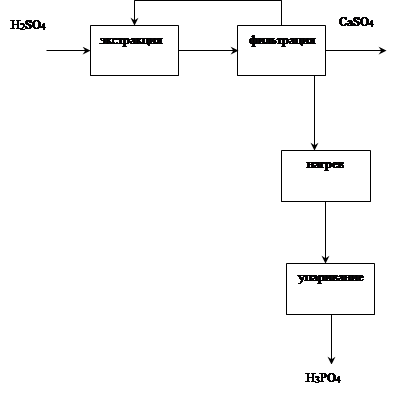

Структурная схема ХТС

1 — экстрактор, 2 – вакуум-фильтр, 3 – подогреватель фосфорной кислоты, 5 – концентратор

В данной курсовой работе рассмотрены методы получения экстракционной фосфорной кислоты. Наиболее перспективным является полугидратный способ получения фосфорной кислоты, так как дает возможность получения концентрированной фосфорной кислоты (35-37% Р2 О5 ) и увеличение эффективности стадии фильтрации пульпы в 1,5-2 раза по сравнению с дигидратным способом.

В работе представлена характеристика исходного сырья и готовой продукции. Построены химическая, функциональная, структурная, операторная модели ХТС по получению фосфорной кислоты.

Определить, какое количество апатитового концентрата необходимо для получения 1 тонны 96% фосфорной кислоты, если известно, что апатитовый концентрат содержит 38% пустой породы, а степень его превращения составляет 86%.

Для решения данной задачи необходимо сложить следующие реакции:

1. Рассчитаем количество H3 PO4 :

х =

2. Рассчитаем количество апатитового концентрата.

х =

3. С учетом степени превращения получим:

х =

4. Рассчитаем количество апатитового концентрата, с учетом пустой породы: 2,869 т – 62%

х =

Список используемой литературы

1. Абалонин Б. Е. Основы химических производств: учеб. / Б. Е. Абалонин, И. М. Кузнецова, X. Э. Харламниди. — М.: Химия. — 2001. — 472 с.

2. Балабеков О. С. Очистка газов в химической промышленности. Процессы иаппараты / О. С. Балабеков, Л. Ш. Балтабаев. — М.: Химия. — 1991. — 256 с.

3. Кафаров В. В. Принципы создания безотходных химических производств / В. В. Кафаров. — М.: Химия. — 1982. — 288 с.

4. Кнунянц И. Л. Химическая энциклопедия / И. Л. Кнунянц т. 5. — М.: Советская энциклопедия. – 1988. – 671с.

5. Соколов Р. С. Химическая технология: учеб. пособие для вузов / Р.С. Соколов т. 1. -М.: Владос-пресс. -2000. -516 с.

Источник

➤ Adblockdetector