Основы технологии минеральных удобрений

Удобренияминазываются вещества, содержащие элементы, необходимые для питания растений и вносимые в почву с целью получения высоких устойчивых урожаев.

Удобрения классифицируют по ряду признаков.

По происхождению удобрения подразделяются на минеральные, органические, органоминеральные и бактериальные.

К минеральным, или искусственным, удобрениям относятся специально производимые на химических предприятиях преимущественно неорганические вещества, в основном минеральные соли.

Органические удобрения содержат питательные вещества главным образом в виде органических соединений, обычно — продуктов естественного происхождения (навоз, фекалии, солома, торф и др.).

Органоминеральные удобрения представляют собой смеси различных органических и минеральных удобрений.

Бактериальные удобрения содержат некоторые культуры микроорганизмов, способствующие накоплению в гумусовом слое (почве) усвояемых форм питательных элементов.

По составу,т.е. по видам питательных элементов, минеральные удобрения подразделяются на азотные, фосфорные (фосфатные), калийные (калиевые) и микроудобрения (магниеч вые, борные и др.).

По содержанию главных питательных элементовудобрения бывают простые (один главный питательный элемент) и комплексные (два или три элемента).

Но числу главных питательных элементов комплексные удобрения называются двойными (NP, PK, NK) и тройными (NPK).

При содержании питательных веществ более 33 % удобрения называются концентрированными, более 60 % — высококонцентрированными.

По назначению и срокам внесения удобрения подразделяются на основные (предпосевные), вносимые до посева; припо-севные, вносимые во время посева; подкормки, вносимые в период развития растений (в вегетационный период).

По степени растворимости удобрения бывают водорастворимые и водонерастворимые.

Состав минеральных удобрений характеризуется содержанием в них активных веществ: в азотных — азота (N), в фосфорных — оксида фосфора (Р2О5), в калийных — оксида калия (К20).

9.2.1. Основы технологии азотныхудобрений

Промышленностью выпускаются следующие виды азотных удобрений: аммиачные, содержащие азот в виде катиона NH 4+ , нитратные, содержащие азот в виде аниона NO 3- , аммиач-но-нитратные, содержащие оба иона, и амидные, азот в которых находится в форме NH2. По агрегатному состоянию азотные удобрения бывают твердые (например, карбамид) и жидкие (аммиак, аммиачная вода и аммиакаты, представляющие собой растворы твердых удобрений).

Наиболее распространенными из азотных удобрений являются аммиачная селитра (нитрат аммония) NH4NO3 и карбамид (мочевина) (NH2)2CO. Эти удобрения, как и все аммиачные и нитратные соли, водорастворимы и хороню усваиваются растениями, однако легко уносятся вглубь почвы при обильных дождях или орошении.

Аммиачная селитра (нитрат аммония) NH4NO3 является безбалластным удобрением, содержащим до 35 % азота в аммиачной и нитратной формах. Это удобрение можно использовать для любых сельскохозяйственных культур и почв. Однако нитрат аммония имеет и некоторые недостатки: его гранулы сильно гигроскопичны и поэтому расплываются на воздухе, слеживаются при хранении в крупные агломераты, трудно вносимые в почву. Кроме того, NH4NO3 огне- и взрывоопасен, что также осложняет его применение в качестве удобрения.

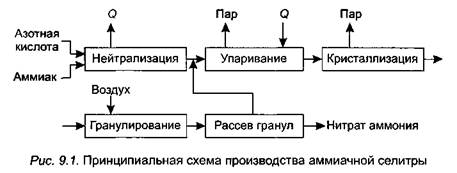

Технологический процесс производства аммиачной селитры (рис. 9.1) включает следующие стадии:

• нейтрализацию разбавленной азотной кислоты (HNO3) аммиаком (NH3);

• упаривание раствора нитрата аммония;

• кристаллизацию нитрата аммония;

• гранулирование и охлаждение плава;

• рассев гранул на товарные фракции.

Нейтрализация осуществляется в специальном реакторе — нейтрализаторе, откуда разогретый раствор NH4NO3 (реакция нейтрализации идет с выделением тепла) поступает в вакуум-выпарной аппарат, где на выходе получается плав с содержанием NH4NO3 98—99 %. Плав поступает в верхнюю часть грануляционной башни, где разбрызгивается через специальное приспособление — форсунку. Капли селитры, падая вниз, застывают в потоке подающегося снизу холодного воздуха и образуют гранулы, которые поступают на дополнительное охлаждение и затем рассеиваются на фракции. Частицы менее 1 и более 3 мм присоединяются к раствору, идущему на выпаривание. Готовый продукт (частицы размером 1—3 мм) упаковывается в водонепроницаемые мешки.

В структуре себестоимости аммиачной селитры удельный вес различных элементов затрат следующий: сырье и основные материалы — 85 %, вспомогательные материалы — 5, энергия — 5, зарплата — 0,3, прочие расходы — 4,7 %.

Карбамид (NH2)2CO относится к ценным азотным удобрениям, содержащим до 46 % азота. Его применяют также как азотную добавку в корм скоту. Высокая концентрация азота, ценные физико-химические свойства, малая слеживаемость, низкие расходы на хранение и транспортирование сделали карбамид основным азотным удобрением.

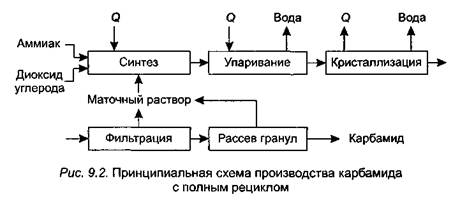

Технологический процесс производства карбамида (рис. 9.2) включает следующие стадии:

• упаривание раствора карбамида до плава;

• кристаллизация или гранулирование плава;

• фильтрация кристаллов (в случае кристаллизации);

• рассев гранул на товарные фракции.

В промышленности синтез карбамида осуществляется в две стадии при 100 % -ном избытке аммиака, давлении 18—20 МПа и температуре 180—200 °С. Выход карбамида в оптимальных условиях составляет 60—70 % при использовании чистых СО2 и NH3. В целях улучшения экономических показателей производства не вступившие во взаимодействие аммиак и СО2 ис_ пользуются повторно или для получения других продуктов.

Диоксид углерода, предварительно очищенный от соединений серы и механических примесей, сжимается компрессором до 18—20 МПа и при температуре 40 ° С непрерывно подается в колонну синтеза. Плунжерным насосом в колонну непрерывно вводится также жидкий аммиак, нагретый до 90 °С. Полученный раствор карбамида упаривается в выпарном аппарате. Затем карбамид либо кристаллизуют в кристаллизаторах и отделяют кристаллы от маточного раствора на соответствующем фильтровальном оборудовании, либо гранулируют в грануляционной башне. Рассев гранул карбамида на товарные фракции осуществляется так же, как и аммиачной селитры.

Для получения 1 т карбамида в среднем расходуется: аммиака — 0,58 т; диоксида углерода — 0,77 т; воды — 90 м 3 ; электроэнергии — 130 кВт- ч; пара — 1,3 т.

В структуре себестоимости карбамида удельный вес различных элементов затрат следующий: сырье и основные материалы — 65 % , вспомогательные материалы — 15, энергия — 15,6, зарплата — 0,4, прочие расходы — 4 %.

9.2.2. Основы технологии фосфорных удобрений

К фосфорным удобрениям относятся природные фосфаты и продукты их переработки. В отличие от других видов минеральных удобрений, фосфорные обладают разной растворимостью, по которой подразделяются на водорастворимые (группа I); растворимые в органических кислотах или усвояемые (группа II); нерастворимые или растворимые только в сильных минеральных кислотах (группа III). По содержанию питательного элемента фосфорные удобрения бывают концентрированные (более 30 % Р2О5) и неконцентрированные (менее 30 % Р2О5).

Методы переработки фосфатного сырья существенно зависят от состава руды и могут быть механическими и химическими.

Механической обработкой (измельчением) получают простейшее фосфорное удобрение — фосфоритную муку.

Задачей химической переработки природных фосфатов в фосфорные удобрения является превращение исходного фосфорсодержащего сырья в такие соединения фосфора, которые легко усваиваются растениями и являются высококонцентрированными, т.е. в их состав входит максимально возможное количество Р2О5 в усвояемой форме при минимальном содержании балласта и вредных примесей.

Важнейшими фосфорными удобрениями являются простой и двойной суперфосфаты, которые выпускаются в виде порошка или гранул.

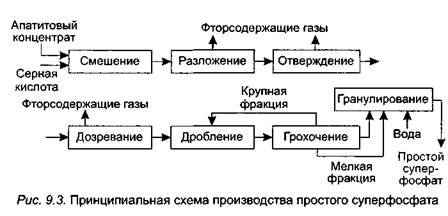

Простой суперфосфат получают камерным методом при разложении природных фосфатов (апатитового концентрата или фосфоритной муки) серной кислотой.

Основными стадиями производства простого суперфосфата являются (рис. 9.3):

• смешение апатитового концентрата или фосфоритной муки с серной кислотой;

• разложение сырья при химическом взаимодействии исходных компонентов с образованием суперфосфата и фосфогипса;

• отверждение получаемой суспензии в суперфосфатной камере;

• дозревание суперфосфата на складе дообработки;

• дробление простого суперфосфата;

• грохочение (отделение крупных и мелких фракций);

• гранулирование простого суперфосфата.

Существенными недостатками технологии производства простого суперфосфата являются образование побочных продуктов — фосфогипса (CaSO4) и выделение на всех стадиях производства очень токсичного газообразного фтористого водорода (HF). При этом содержание Р2О5 в простом суперфосфате не превышает 20 %.

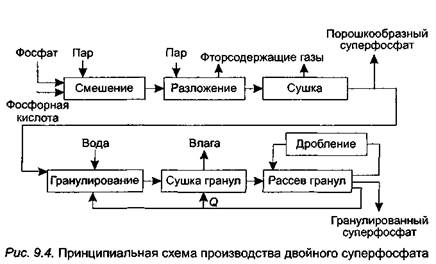

Двойной суперфосфат является более концентрированным удобрением, чем простой. Его получают путем разложения природных фосфатов фосфорной кислотой. Производство двойного суперфосфата осуществляется двумя методами: камерным (по схеме получения простого суперфосфата) и поточным (бескамерным).

К недостаткам камерного способа относятся длительное складское дозревание продукта, сопровождающееся неорганизованными выделениями вредных фтористых соединений в атмосферу, и необходимость применения концентрированной фосфорной кислоты, содержащей 50—55 % Р2О5.

Основными стадиями производства двойного суперфосфата поточным методом являются (рис. 9.4):

• смешение апатитового концентрата или фосфоритной муки с 32 %-ной фосфорной кислотой;

• разложение фосфатного сырья (процесс протекает 0,5—1 ч при температуре 95 °С) в реакторе-смесителе с образованием пульпы готового продукта;

• сушка в распылительной сушилке и получение порошкообразного удобрения;

• гранулирование части порошкообразного суперфосфата в грануляторе-смесителе;

• сушка гранул в барабанной сушилке;

• рассев гранул на грохоте и получение товарной фракции двойного суперфосфата (размеры частиц — 1—4 мм).

После рассева гранул суперфосфата на грохоте крупная фракция (размер частиц — 4 мм и более) измельчается на молотковой дробилке и снова поступает на грохот, а мелкая, называемая ретуром (размер частиц — 1 мм и менее), возвращается вгранулятор-смеситель.

В себестоимости производства суперфосфата наибольшая доля затрат (93—96 %) приходится на стоимость сырья, при этом себестоимость гранулированного двойного суперфосфата выше, чем порошкообразного. Однако гранулирование способствует значительному улучшению качества и агрохимических свойств удобрений. Себестоимость двойного суперфосфата на 10—13 % выше, чем простого, но это увеличение компенсируется экономией труда при его транспортировке и внесении в почву.

Дата добавления: 2016-12-09 ; просмотров: 4787 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник

Производство минеральных удобрений

Лекция 17

Минеральные удобрения являются одним из важнейших для народного хозяйства видов продукции химической промышленности. Рост численности населения выдвигает перед всеми странами мира одну и ту же проблему — умелое управление способностью природы воспроизводить жизненные ресурсы и, прежде всего, продовольственные. Задача расширенного воспроизводства продуктов питания уже давно решается путем применения в сельском хозяйстве минеральных удобрений. Научными прогнозами и перспективными планами предусматривается дальнейшее увеличение мирового выпуска минеральных и органоминеральных удобрений, удобрений с регулируемым сроком действия и других видов вносимых в почву добавок.

Классификация минеральных удобрений

Минеральные удобрения классифицируют по трем главным признакам: агрохимическому назначению, составу и свойствам.

По агрохимическому назначению удобрения делят на прямые, являющиеся источником питательных элементов для растений, и косвенные, служащие для мобилизации питательных веществ почвы путем улучшения ее физических, химических и биологических свойств. К косвенным удобрениям принадлежат, например, известковые удобрения, применяемые для нейтрализации кислых почв, структурообразующие удобрения, способствующие агрегированию почвенных частиц тяжелых и суглинистых почв и др.

Прямые минеральные удобрения могут содержать один или несколько разных питательных элементов. По количеству питательных элементов удобрения подразделяют на простые (односторонние, одинарные) и комплексные.

В простые удобрения входит только один из трех главных питательных элементов: азот, фосфор или калий. Соответственно простые удобрения делят на азотные, фосфорные и калийные.

Комплексные удобрения содержат два или три главных питательных элемента. По числу главных питательных элементов комплексные удобрения называют двойным и (например, типа NP или РК) и тройными (NPK); последние называют также полными . Удобрения, содержащие значительные количества питательных элементов и мало балластных веществ, называют концентрированными.

Комплексные удобрения, кроме того, разделяют на смешанные и сложные.

Смешанными называют механические смеси удобрений, состоящие из разнородных частиц, получаемые простым тукосмешением. Если же удобрение, содержащее несколько питательных элементов, получается в результате химической реакции в заводской аппаратуре, оно называется сложным.

Удобрения, предназначенные для питания растений элементами, стимулирующими рост растений и требующимися в весьма малых количествах, называются микроудобрениями, а содержащиеся в них питательные элементы — микроэлементами. Такие удобрения вносят в почву в очень небольших количествах. К ним относятся соли, содержащие бор, марганец, медь, цинк и другие элементы.

По агрегатному состоянию удобрения подразделяют на твердые и жидкие (например, аммиак, водные растворы и суспензии).

Рис. 1. Классификация минеральных удобрений по природе питательных элементов, их числу и содержанию

Большое значение имеют физические свойства удобрений. Водорастворимые удобрительные соли должны быть сыпучими, легко рассеиваться, не быть сильно гигроскопичными, не слеживаться при хранении; должны обладать такими свойствами, чтобы сохраняться на почве в течение некоторого времени, не слишком быстро вымываться дождевой водой и не сдуваться ветром. Этим требованиям в наибольшей мере отвечают крупнокристаллические и гранулированные удобрения. Гранулированные удобрения можно вносить на поля механизированными методами с помощью туковых машин и сеялок в количествах, строго соответствующих агрохимическим требованиям.

Эффективным средством для уменьшения слеживания является обработка поверхности гранул поверхностно-активными веществами. В последние годы стали распространенными способы создания вокруг гранул различных оболочек, которые, с одной стороны, предохраняют удобрение от слеживания, а с другой — позволяют регулировать во времени процесс растворения питательных веществ в почвенных водах, т. е. создавать долговременно-действующие удобрения.

Общая структура производства удобрений

Количество питательных элементов в выпускаемых удобрениях рассчитывают по действующему веществу, соответственно N, Р2О5, К2О., и оно составляет в среднем 38-42% от общей массы продукта.

Основные виды удобрений:

| Удобрение | Соотношение (N:Р2О5:К2О) |

| Аммофос | 11:48:0 |

| Аммофоска | 10:15:17 |

| Диаммофос | 18:47:0 |

| Нитрофос | 23:17:0 |

| Нитрофоска | 12:12:12 |

| Нитроаммофос | 23:23:0 |

| Нитроаммофоска | 14:14:16 |

Азотные и фосфорные удобрения производят через получение аммиака, серной и фосфорной кислот, калийные удобрения – непосредственно из минерального сырья (в основном сильвинита).

Основная масса удобрений производится в гранулированном виде, однако все большее значение приобретает выпуск жидких комплексных удобрений (ЖКУ)

Возможная последовательность получения минеральных удобрений из сырья показана на рисунке 2. Аммиак, серная, азотная и фосфорная кислоты используются как основные полупродукты для получаемых удобрений.

|

Рис 2. Схема производства минеральных удобрений

Типовые процессы солевой технологии

Большинство МУ представляет различные минеральные соли или твердые вещества с подобными солям свойствами. Технологические схемы производства МУ весьма разнообразны, но, в большинстве случаев, складываются из одних и тех же типовых процессов, свойственных солевой технологии, цель которых – разделение сложных систем, состоящих из нескольких солевых компонентов.

Переработка минерального сырья в соли может идти или его высокотемпературной обработкой или «мокрым» путем в жидких средах и суспензиях. В соответствии с этим, помимо обычных процессов подготовки сырья к переработке, в солевой технологии особое значение имеют два типа процессов:

– термическая или термохимическая обработка, т.е. различные виды обжига сырья или шихты;

– растворение и перекристаллизация веществ, связанные с их химической обработкой, разделением и очисткой растворов от примесей.

Обжиг.Обжигом называют процесс термической обработки материалов, заключающийся в нагреве их до заданной температуры, выдержке при этой температуре и охлаждении. В соответствии с протекающими при обжиге химическими превращениями различают:

– кальцинационный обжиг, цель которого удаление из вещества летучих компонентов, чаще всего оксида углерода и конституционной воды. Например, обжиг известняка

– окислительный обжиг, цель которого повышение степени окисления элемента, например

– восстановительный обжиг, цель которого понижение степени окисления элемента, например,

Растворение и выщелачивание.Растворением твердого тела называется процесс разрушения его кристаллической структуры под воздействием растворителя с образованием гомогенной системы-раствора.

Растворение может быть физическим, когда возможна обратная кристаллизация растворенного вещества из раствора и химическим, когда растворитель или содержащийся в нем реагент, химически взаимодействует с растворяемым веществом и делает невозможным его обратную кристаллизацию.

Частный случай растворения – выщелачивание. Это процесс извлечения (экстракции) жидким растворителем твердого компонента из системы, состоящей их двух и большего числа твердых фаз. Как и растворение, выщелачивание может быть физически и химическим.

Источник