8. Технологический процесс, осуществляемый центробежными дисковыми рабочими органами машин для внесения удобрений

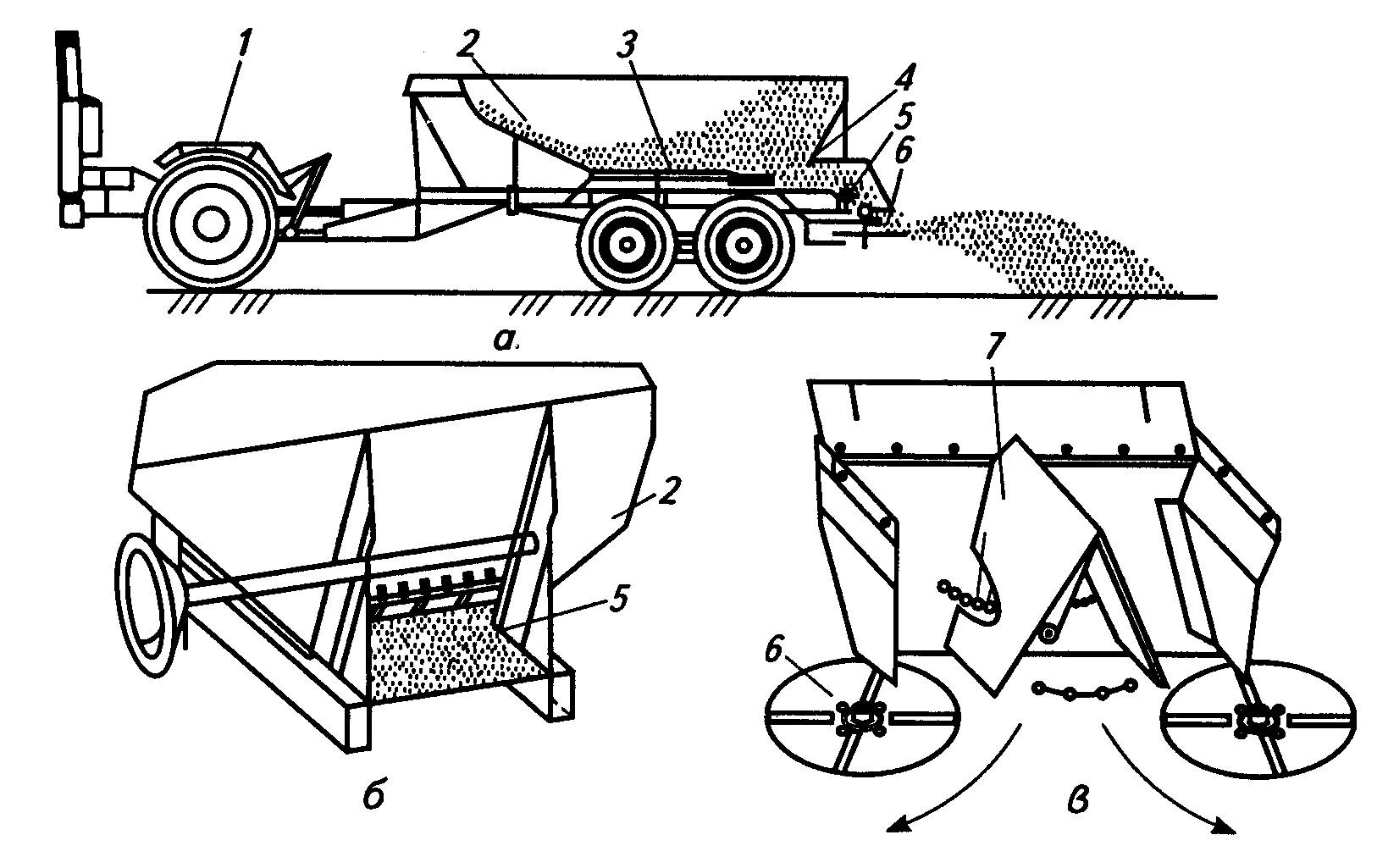

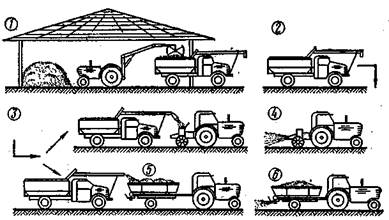

Наиболее распространенными машинами для поверхностного внесения твердых минеральных удобрений являются разбрасыватели кузовного типа (МВУ, РУМ), схематическое устройство которых представлено на рис. 8.1.

Рис. 8.1. Схема машины кузовного типа (а), туконаправителя (б) и делителя потока с разбрасывающими дисками (в):

1 — энергосредство; 2 — кузов; 3 — прутковый транспортер; 4 — заслонка; 5 — туконаправитель; 6 — разбрасывающие диски; 7 — делитель потока

На дне кузова 2 расположен транспортер 3, который выносит удобрения через выходную щель, регулируемую заслонкой 4. Норма высева может быть отрегулирована размером щели и скоростью транспортера.

Из щели удобрения попадают в туконаправитель 5 и делитель потока 7. По двум каналам удобрения попадают на распределительное (разбрасывающее) устройство, представляющее собой обычно два диска с вертикальными осями, вращающиеся в разные стороны. На дисках установлены лопасти, расположенные радиально или с небольшим отклонением на угол ± 10. 15°.

Рабочий процесс такого аппарата состоит из двух фаз: относительного перемещения частиц удобрений по диску и свободного полета их под действием сообщенной или кинетической энергии и силы тяжести.

К недостаткам центробежных рассеивающих систем чаще всего относят неравномерность распределения удобрений по ширине полосы захвата.

Использование двухдисковых аппаратов с возможностью изменения места подачи удобрений на диск r0 за счет перемещения туконаправителя 5 «вперед» — «назад» и направляющих лотков делителя потока 7 позволяет в определенной мере устранить этот недостаток.

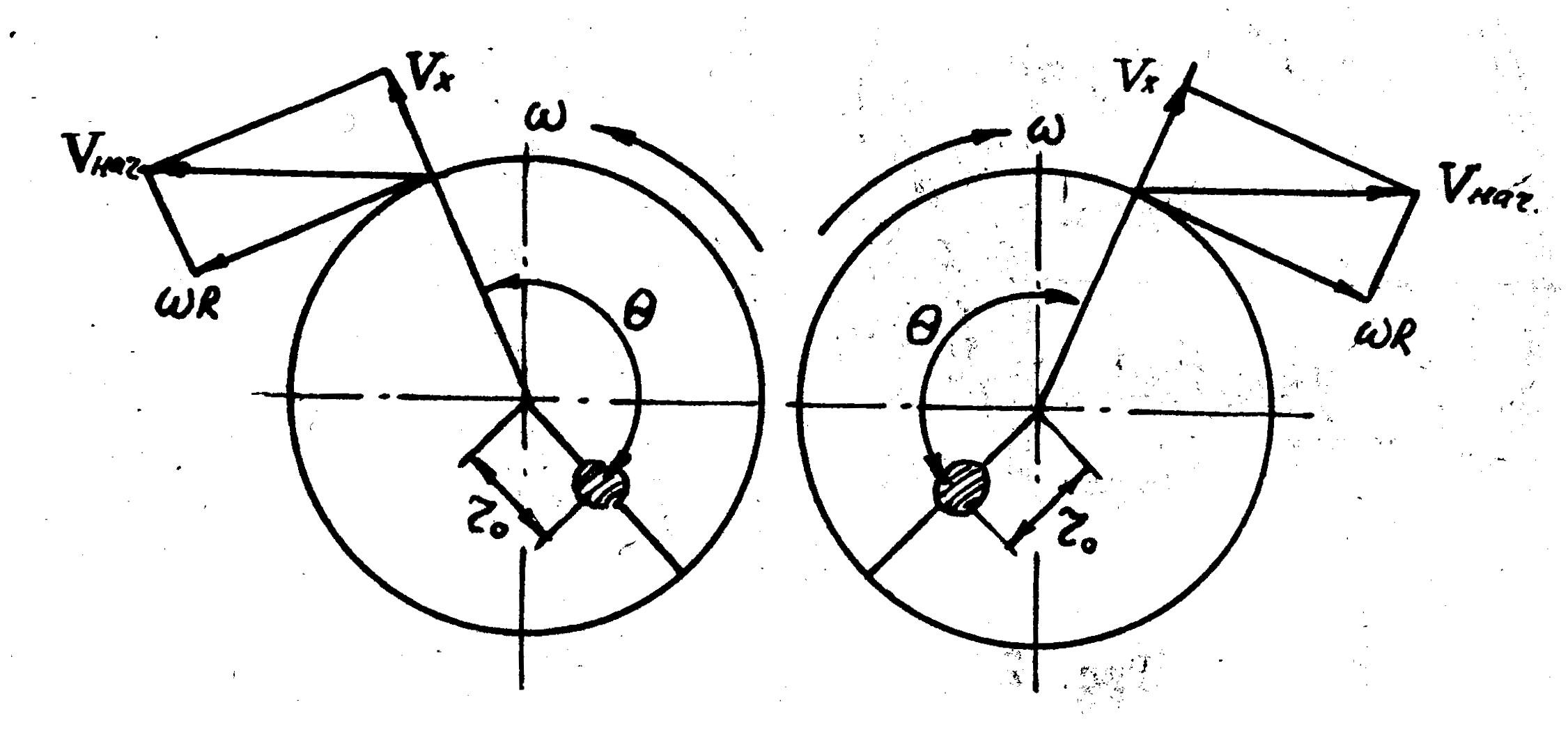

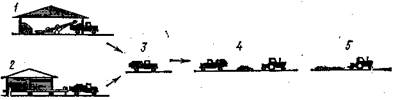

От изменения места подачи удобрений на диск (рис. 8.2) зависит время пребывания частиц на диске Т, угол поворота диска за это время , величина и направляющие скорости схода их с диска.

Рис. 8.2. Схема взаимодействия центробежных дисков

При подаче удобрений ближе к центрам дисков (туконаправитель перемещен назад, лотки делителя повернуты к центрам) увеличивается их концентрация по краям засеиваемой полосы, а при подаче дальше от центра, т.е. ближе к краю диска) в большей мере засевается и средняя часть полосы.

Величина скорости, с которой удобрения сходят с диска и начинают свободный полет Vнач (рис. 8.2) зависит от окружной WR и линейной Vx составляющих этого вектора.

8.1. Уравнение движения удобрений по лопасти диска

Движение частиц по диску определяется прежде всего действием сил на них со стороны лопастей.

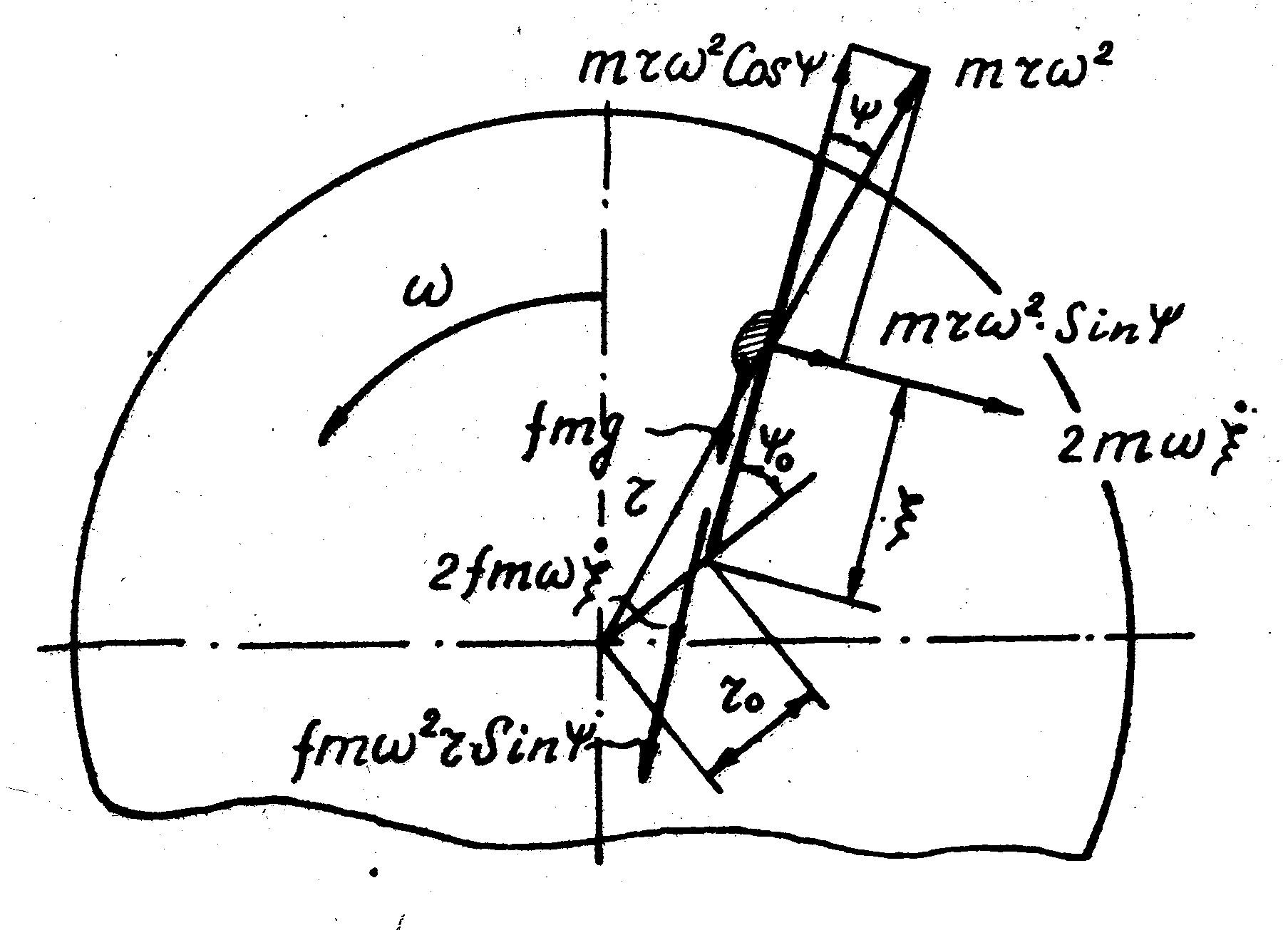

В простейшем случае, когда лопасти установлены радиально (рис. 8.3) на частицу, находящуюся на некотором расстоянии х от центра диска действует система сил.

Рис. 8.3. Схема сил, действующих на частицу удобрений, движущуюся вдоль по горизонтальному диску с прямолинейными радиальными лопастями

В наиболее простой, весьма идеализированной модели технологического процесса (когда считается, что удобрения перемещаются как некоторая материальная точка с массой m, т.е. не учитываются сыпучесть среды, пренебрегается влияние возможных колебаний и стохастического характера всех его составляющих) выделяют следующие силы:

— центробежной, ω 2 х, действующей вдоль лопасти;

— Кориолисовой,

— тяжести, mg, прижимающей частицы к горизонтальному диску;

— трения удобрений о диске fmg, где f — коэффициент трения;

— трения удобрений о лопасть

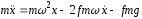

Для составления дифференциального уравнения движения частицы можно воспользоваться принципом Д, Аламбера, т.е. сумму проекций всех сил на направление движения (вдоль лопасти) приравнять силе инерции движущейся массы:

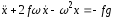

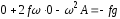

После переноса х и его производных в левую часть уравнения и сокращенных всех членов на m можно получить:

т.е. линейное неоднородное дифференциальное уравнение второго порядка с постоянными коэффициентами.

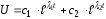

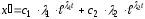

Решение этого дифференциального уравнения, как известно, состоит из общей части и частного интеграла

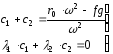

Общее решение u зависит от значения корней характеристического уравнения λ.

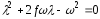

Для составления характеристического уравнения неизвестную величину заменяют единицей ее производные — соответствующими степенями корней λ, сохраняют все коэффициенты и отбрасывают правую часть.

Применительно к уравнению (8.2) характеристическое уравнение примет вид

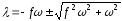

Решением этого квадратного уравнения являются:

Поскольку корни характеристического уравнения оказались действительными числами и отличными друг от друга, то общее решение будет следующим:

где с1 и с2 — постоянные, которые определяют по начальным условиям.

Частный интеграл х1 зависит от вида правой части.

Если в правой части находится постоянное число, то и частный представит собой тоже постоянное число, допустим А, т.е.

Значение величины А определяют подстановкой в исходное дифференциальное уравнение (8.2)

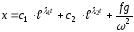

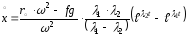

В соответствии с (8.4), (8.5) и (8.6) решением уравнения (8.2) будет:

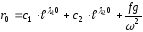

Значения постоянных с1 и с2, как уже было отмечено ранее, могут быть определены из начальных условий

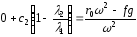

По первому условию уравнение (8.2) примет вид:

Для использования второго условия (при t = 0,

Продифференцировав (8.2) можно найти:

После подстановки второго начального условия получается:

Решением системы уравнений (8.9) и (8.10) находят с1 и с2

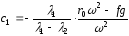

Первая постоянная с1 окажется равной

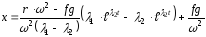

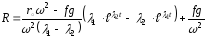

Скорость частиц вдоль лопасти будет равна:

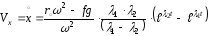

При сходе частиц удобрений с диска координат x=R. После подстановки этого значения в уравнение (8.13) можно получить

Если это уравнение решить относительно времени t, то можно найти время пребывания удобрения на диске Т (от момента попадания на диск до схода с кромки диска) и после подстановки этого значения в уравнение скорости (8.14) найти Vx (рис. 8.2).

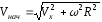

Начальная скорость полета частиц после схода их с диска может быть найдена сложением векторов

Источник

Реферат: Внесение минеральных удобрений

| Название: Внесение минеральных удобрений Раздел: Рефераты по ботанике и сельскому хозяйству Тип: реферат Добавлен 22:18:07 05 марта 2007 Похожие работы Просмотров: 14213 Комментариев: 25 Оценило: 13 человек Средний балл: 4.1 Оценка: 4 Скачать |