Машины для внесения твёрдых минеральных удобрений

Машины подразделяются по способу внесения – для сплошного поверхностного рассева, а также для внутрипочвенного внесения; по срокам внесения – для основного (допосевного) внесения, припосевного внесения и подкормки (послепосевного внесения).

Машины для основного внесения удобрений действуют по следующему принципу – разбрасывают удобрения по поверхности почвы, а затем заделывают их посредством почвообрабатывающих орудий. Для припосадочного (припосевного) внесения применяются комбинированные машины – сажалки либо сеялки, которые одновременно с посадкой/посевом вносят в почву удобрения. Подкормка выполняется с помощью культиваторов-растениепитателей (корневая подкормка, когда удобрения вносятся внутрь почвы) при обработке междурядий, а также посредством специальных подкормщиков (внекорневая подкормка – когда удобрения разбрасываются по поверхности поля). Усваивание удобрений растениями при внекорневой подкормке происходит только после выпадения осадков.

Агротехнические требования, соблюдаемые при внесении минеральных удобрений:

1) равномерное распределение по всей ширине захвата (для центробежных разбрасывателей) – не менее 75%;

2) при внутрипочвенном внесении допустимое отклонение глубины заделки удобрений от заданной — не более 20%;

3) отклонение дозы внесения (для центробежных разбрасывателей) – не более 25%;

4) туковысевающие аппараты комбинированных сеялок должны обеспечивать надёжный высев удобрений при нормальной влажности и дозе высева 50-700 кг/га (отклонение от дозы — не более ±5%);

5) слежавшиеся удобрения непосредственно перед использованием необходимо измельчить и просеять через сито;

6) высеваемые туки должны иметь влажность, которая соответствует стандарту;

7) удобрения не должны содержать посторонние включения.

Машины, выпускаемые для основного внесения минеральных удобрений: МВУ-5; МВУ-8Б; МВУ-0,5А; 1РМГ-4Б; ПШ-21,6; СТТ-10; МХА-7. При этом применяются не только гранулированные, но и порошкообразные туки. Машины, выпускаемые для внутрипочвенного внесения твёрдых минеральных удобрений: МВА-3,5; МВВ-8; МВВ-12.

Рабочий процесс машин для внесения удобрений: высевающие аппараты-дозаторы дозируют удобрения, а заделывающие устройства разбрасывают их по полю либо заделывают их в почву.

Наибольшее распространение получили катушечно-штифтовые, транспортёрные и дисковые высевающие аппараты. С работой катушечно-штифтовых и дисковых аппаратов можно ознакомиться в статье «Высевающие аппараты».

Транспортёрные аппараты используют главным образом для сплошного (основного) внесения минеральных удобрений, а также их смесей. В их основе лежат цепочно-скребковые (цепочно-планчатые) транспортёры, смонтированные на дне питающих ёмкостей (кузовов полуприцепов и прицепов). Регулировка дозы удобрений осуществляется посредством изменения скорости цепи транспортёра и размера щели между скребками (планками) с помощью задвижек. В тех машинах, где привод транспортёра осуществляется не от ходовых колёс, на количество вносимых удобрений влияет рабочая скорость агрегата.

Виды распределительных устройств у различных машин:

1) тукопроводы – применяются в комбинированных машинах для припосевного, а также послепосевного внесения удобрения (например, сеялки; сажалки; культиваторы-растениепитатели);

2) рассеивающие (разбрасывающие) диски – применяются в машинах для допосевного внесения минеральных удобрений;

3) штанговые распределительные устройства с механическим и пневматическим транспортированием удобрений – применяются в машинах для внекормовой подкормки (поверхностное послепосевное внесение).

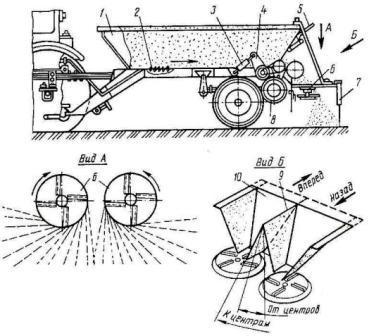

Гидрофицированный разбрасыватель удобрений (типа РМГ) используется для поверхностного внесения минеральных удобрений, гипса и извести.

2) – Прутковый транспортёр;

3) – Гидроцилиндр приводного ролика;

5) – Регулятор заслонки;

6) – Разбрасывающее устройство;

7) – Ветрозащитное устройство;

8) – Прижимной пневматический ролик;

9) – Подвижная стенка делитель;

Прутковый транспортёр (2) [рис. 1] разбрасывателя выносит удобрения из кузова (1) через выходную щель, которая регулируется заслонкой, и подаёт их в туконаправитель, по двум рукавам которого они поступают к вращающимся дискам разбрасывающего устройства (6). Разброс удобрений дисками по рельефу поля осуществляется полосой (6-14 метров). Регулировка равномерности распределения удобрений по ширине захвата производится посредством перемещения туконаправителя (10) по его направляющим вдоль кузова, а также поворотом внутренних подвижных стенок-делителей (9). Чтобы увеличить концентрацию удобрений по краям полосы рассеивания, следует подавать удобрения ближе к центрам дисков (стенки-делители повёрнуты к центрам, туконаправитель перемещён назад). Увеличения концентрации удобрений в средней части полосы добиваются путём подачи удобрений дальше от центров (стенки-делители повёрнуты от центров, туконаправитель перемещён вперёд). Регулировка дозы внесения удобрений (100-6000 кг/га) производится за счёт изменения скорости транспортёра, а также толщины слоя вносимых удобрений (с помощью заслонки). Рабочая скорость разбрасывателя – 6-12 км/ч.

Устройство автомобильных и тракторных разбрасывателей аналогично, их главное отличие – объём кузова. Автомобильные разбрасыватели имеют большую (чем тракторные) производительность ввиду того, что доставка удобрений производится непосредственно из мест хранения (склады), а их внесение осуществляется по прямоточной технологии (без их перегрузки) с более высокой транспортной, а также рабочей скоростью (до 40 км/ч).

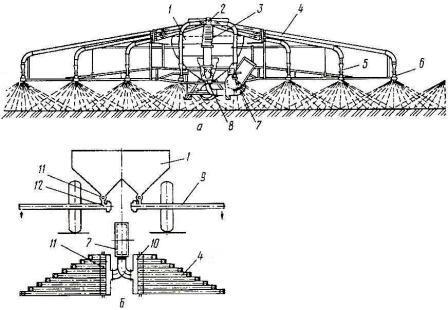

Машина СТТ-10 [рис. 2] состоит из рамы с кузовом (5) и ходовой частью (6), механизма привода (1), транспортёра (4), дозирующего устройства, туконаправителя (3), распределяющего устройства (2) гидравлической системы и электрооборудования. Кузов и рама являются основанием для монтажа рабочих органов, а также вспомогательного оборудования. Конструкция кузова цельносварная, форма трапецеидальная, материал изготовления – трёхслойная сталь.

Рис. 2. Машина СТТ-10. Схема процесса внесения минеральных удобрений.

1) – Механизм привода;

2) – Распределяющее устройство;

6) – Ходовая часть.

В основе ходовой системы машины лежит безрессорная тележка типа «тандем», которая состоит из пары балансиров с колёсами. Колёса снабжены колодочными тормозами с пневматическим приводом.

Дном кузова является транспортёр (4) с бесконечной (прорезиненной) лентой. По нему удобрения поступают из кузова непосредственно к дозирующей заслонке. Привод транспортёра осуществляется от правого переднего (ходового) колеса машины.

Дозирующее устройство – это поворотная заслонка сегментного типа, которая перемещается в боковинах переднего борта посредством выносного гидроцилиндра. Настройка внесения удобрений на заданную дозу производится согласно таблице, которая располагается на переднем борту кузова.

Машина СТТ-10 имеет распределяющее устройство роторно-вентиляторного типа, изготовленное из пары встречно-вращающихся роторов с горизонтальной осью вращения. Размещаются роторы в передней части машины, они закрепляются к маховикам обгонных муфт механизма привода и получают вращающий момент (частота вращения 810 мин -1 ) от вала отбора мощности (ВОМ) трактора.

В основе туконаправителя (3) лежит сварной лоток с шарнирно закреплёнными делительными пластинами (в количестве четырёх штук), каждая пластина снабжена механизмом регулировки. Распределение потока удобрений посредством туконаправителя на внутренние и внешние лопатки роторов (в заданной пропорции) позволяет повысить равномерность их рассева по всей ширине захвата.

Принцип работы СТТ-10. Чтобы обеспечить высев заданной дозы твёрдых минеральных удобрений сначала определяется степень открытия дозирующей щели, затем подвижные упоры дозатора устанавливаются на необходимое деление. Тракторист включает вал отбора мощности (ВОМ) трактора, а также рычаг гидроуправления дозирующей заслонки. Одновременно с этим происходит автоматическая установка заданной дозы внесения и включение муфты привода транспортёра. Последний осуществляет подачу удобрений посредством туконаправителя на внутренние и наружные лопатки роторов, которые производят направленные броски в рабочие зоны (взаимно перекрываются одна другой).

Ширина рабочей струи – 0,4-0,5 м; рабочая ширина захвата – 10-15 м; производительность — 13-18 га/час.

Пневматические разбрасыватели удобрений. Разбрасыватели подразделяются по типу распределения удобрений [рис. 3, А), Б)]:

— разбрасыватели с вертикальным распределением;

— разбрасыватели с горизонтальным распределением.

Рис. 3. Схемы туковых сеялок с распределителем удобрений.

А) – Вертикальное распределение удобрений;

Б) – Горизонтальное распределение удобрений;

2) – Распределительная головка;

5) – Выходное сопло;

6) – Отражательная пластина;

8) – Дозирующее устройство;

10) – Разводящая головка;

11) – Дозирующее устройство;

Неравномерность рассева (по ширине захвата) для сеялок с вертикальным распределением – не более 5%; для сеялок с горизонтальным распределением – 10%. Сеялкам с вертикальным распределением свойственно дробление туков и их неравномерное распределение на полях, имеющих уклон. Сеялка с горизонтальным распределением [рис. 3, Б)] лишена подобных недостатков. У сеялки с вертикальным распределением [рис. 3, А)] дозирующее устройство (8) – централизованное, а у сеялки с горизонтальным распределением дозирование индивидуальное (число дозаторов равно числу каналов распределительного устройства).

Процесс работы туковых сеялок с распределителем удобрений: удобрения из бункера (1) попадают в катушечно-штифтовые дозирующие устройства (11), которые направляют их в эжекторы (12). Одновременно с этим вентилятор (7) нагнетает воздух в разводящие головки (10), откуда он поступает к эжекторам (12), где и происходит его смешивание с поступающими удобрениями. Полученная смесь по трубопроводам из полиэтилена (4) поступает к отражательным пластинам и распыливающим наконечникам, которые и производят распределение гранул по поверхности почвы. Регулировка дозы внесения удобрений осуществляется плавно в пределах от 0 до 1500 кг/га. Отечественные машины, оборудованы штанговым распределительным устройством (например, подкормщик штанговый ПШ-21,6), где функции дозатора выполняются прутковым транспортёром, который даёт возможность изменять дозу внесения удобрений (100-1000 кг/га).

- НОВОСТИ

- ФОТО

- ВИДЕО

- Самодельные тракторы

- Учебно-справочные материалы

- Трактор Т-4А

- Трактор Т-40, Т-40А

- Трактор Т-150, Т-150К

- Трактор Т-130М

- Трактор МТЗ-80.1, МТЗ-82.1, МТЗ-82.2

- Трактор МТЗ-80, МТЗ-82

- Трактор МТЗ-50, МТЗ-50Л, МТЗ-52, МТЗ-52Л

- Трактор МТЗ-100, МТЗ-102

- Трактор К-700, К-700А, К-701, К-702

- Трактор ДТ-75, ДТ-75М, ДТ-75Б, ДТ-75К

- Трактор ДТ-20

- Трактор ДТ-175С

- ТО и ремонт

- Производственная эксплуатация МТА

- Комбайн «ДОН»

- Комбайн «Нива»

- Комбайн «Енисей»

- Комбайн «Колос»

- Самоходное шасси Т-16М

- Ремцех

Последние записи

Распределительный вал системы газораспределения двигателя Д-21 трактора Т-25. Общие сведения

Распределительный вал [рис. 1] изготовлен из стали 45. Он вращается в двух втулках из антифрикционного чугуна, которые запрессованы в блок-картер. Для удобства установки в блок картер опорные [. ]

Привод валика уравновешивающего механизма двигателя Д-21 трактора Т-25

Валик (1) [рис. 1] уравновешивающего механизма вращается от промежуточной шестерни распределения через промежуточную шестерню (10) механизма уравновешивания. Шестерня (10) устанавливается на [. ]

Регулировка угла опережения впрыска топлива на тракторе Т-25

Угол опережения впрыска топлива регулируется посредством вращения шлицевого фланца (9) [рис. 1] относительно фланца шестерни, путём совмещения выбранных отверстий. Совмещение шлицевого фланца [. ]

Источник

Дозатор — виды исполнения, конструкция, сфера применения

Устройство, задачей которого является взвешивание или отмеривание заданного количества (дозы) определенного вещества и подачи этой дозы в агрегат или машину, выполняющие рабочие операции (тарирование, смешивание, упаковку и др.), называется дозатор.

Параметром процесса дозирования принято считать объемный либо массовый расход исходного вещества. Дозирующие устройства работают с сыпучими материалами, жидкостями и растворами, газами.

Дозаторы, с помощью которых обеспечивается равномерная подача материала в рабочий орган механизма, определяют как питатели.

Классификация дозаторов

По принципу работы выделяют машины объемного и весового дозирования.

По режиму работы в технологической цепочке:

- непрерывного;

- непрерывно-циклического;

- дискретного действия.

По типу движения исполнительного органа:

- гравитационные, пневматические — устройства без перемещающего исполнительного органа;

- с поступательным движением;

- с вращающимся;

- с возвратно-поступательным движением;

- с колебательным движением.

Механические дозаторы регулируются путем ручных перенастроек узлов, обеспечивающих параметры дозирования. Автоматический дозирующий агрегат изменяет параметры за счет управления электронными программными средствами.

Дозирование сыпучих материалов

В отраслях промышленности, сельском хозяйстве, пищевом производстве необходимы устройства и технологии, которые обеспечивают деление общей массы сыпучих материалов на равные меньшие части, используемые в последующих операциях.

Дозатор для сыпучих материалов непрерывного действия делит исходный материал на порционные части при помощи рабочего органа, работающего по следующим схемам:

Рабочие органы дозаторов

а – барабанный тип рабочего органа; б – тарельчатый рабочий орган; в – шнековый дозирующий орган; г — ленточный дозатор; д – вибрационный дозатор.

- В корпусе 2 дозатора (рис. 1, а) вращается рабочий орган 1 в виде барабана с несколькими карманами, которые заполняются исходным сыпучим материалом под собственным весом. Регулировка величины дозированных порций производится изменением объема карманов и частоты оборотов барабана.

- В тарельчатом дозаторе (рис. 1, б) в горизонтальной плоскости вращается диск 1 (тарель) образуя усеченный конус из слоя исходного вещества. Скребок 2 сбрасывает материал, деля его на дозы. Объем порций зависит от толщины слоя в конусе и регулируется расположением передвижной манжеты 3.

- Шнековый дозатор (рис. 1, в) делит исходное сыпучее вещество на дозы за счет вращения винта червячного типа 1 в кожухе 2. Дозирование регулируется изменением скорости вращения вала винта.

- Ленточный дозатор (рис. 1, г) производит регулировку дозирования изменением скорости движения ленты короткого транспортера 1. Изменение параметров доз возможно путем изменения объемов подачи сыпучего материала из бункера 2 заслонкой 3.

- Колеблющийся на гибких опорах 2 лоток 1 вибрационного дозатора (рис.1 д) перемещает сырье в продольном направлении. Регулировка ведется изменением частоты качания лотка.

В хлебопекарном производстве для дозирования муки в тестоприготовлении для выпечных форм используют весовые дозаторы с механизмами квадрантного или рычажного типа.

Дозаторы семенного материала

Машины и агрегаты, используемые для посадочных работ в сельскохозяйственном производстве, оборудуются разными по конструкции и исполнению дозирующими семенной материал устройствами.

Дозаторами для семян большинства современных сеялок являются высевные катушки, на которые попадает семенной материал из бункера агрегата. Настройками катушки регулируется плотность посева, величина и разновидность посевного материала.

Пневматические сеялки и посадочные комплексы также оборудуется дозаторами для семян.

Схема пневматической сеялки с централизованным дозированием семян

1 – регулятор-распределитель; 2 – семенной бункер; 3 – ворошильный механизм бункера; 4 – высевающий дозатор; 5, 7 — пневматический семяпровод; 6 – воздушное сопло; 8 – загортач; 9 – лемех сошника; 10 – регулятор напора воздушной струи; 11 – вентилятор напорный.

Для огородных посадочных работ садоводам и дачникам компания «Гринда» предлагает дозатор для семян на шесть размеров посадочного материала. Устройство позволяет быстро и точно высадить мелкие семена, избежать прореживания всходов.

Дозатор для семян

Дозаторы, применяемые в гидравлических системах тракторной техники

Насос дозатор рулевого управления используется для нормированной подачи рабочей гидросмеси к цилиндрам управления рулевыми колесами большегрузной, сельскохозяйственного и специального назначения техники.

Объемы дозированной подачи пропорциональны углам поворота штурвального вала рулевого колеса.

Конструкция насоса-дозатора

Конструкция изделия представляет из себя:

- корпус с установленными обратными, противоударными, противовакуумными, предохранительными клапанами;

- узел качающийся;

- распределитель.

К корпусу качающегося аксиально-поршневого узла прикреплен статор, внутри которого вращается ротор, соединенный с золотником.

Перемещение золотника в осевых направлениях и подача масла в насос зависит от вращения вала руля. В нейтральном положении, без перетоков масла, золотниковое устройство фиксируют две пружины.

Клапаны различного назначения обеспечивают стабильность работы насоса дозатора (гидроруля).

Принципиальная схема подключения насоса дозатора (гидроруля).

На МТЗ 80 и на МТЗ 82 — тракторы Минского тракторного завода, в объемный гидравлический привод рулевого управления (ГОРУ) устанавливаются:

- дозирующий насос героторного типа;

- два гидравлических цилиндра управления колесами;

- питающий насос, установленный на двигателе трактора;

- бак под масло для ГОРУ;

- гидравлические магистрали и арматура.

Рулевое управление МТЗ с насосом дозатором.

1, 3, 7, 8, 11, 17, 18 – маслопроводы; 2 – бак под масло ГОРУ; 4 – колонка руля; 5, 15 – кронштейны крепления; 6 – насос дозатор; 9, 13 – поворотные гидравлические цилиндры; 10 – переходник; 12 – тройник; 14 – передний мост трактора; 16 – насос гидросистемы.

При движении прямо гидроцилиндры поворотные (их полости) перекрыты поясами золотникового устройства дозирующего насоса, масло перетекает в бак ГОРУ.

При изменении угла установки рулевого колеса, золотниковое устройство дозатора подает масло под давлением на гидроцилиндры, перемещаясь, штоки которых воздействуют на колеса, обеспечивая поворот.

Объем подаваемой в цилиндры рабочей жидкости зависит от угла, на который развернуто колесо управления.

На Т 25 Владимирского тракторного завода насосы дозаторы в составе ГОРУ не устанавливались. Механизаторы переводили машины на подобный тип управления самостоятельно, используя узлы и детали тракторов МТЗ.

Серийно гидрообъемное управление появилось на более совершенном аналоге Т 25 – современных Владимирских тракторах ВТЗ-2032А и Агромаш 30ТК.

На Т 40 — универсальный пропашной колесный агрегат, выпускавшийся ранее Липецким тракторным заводом, изначально устанавливалось гидромеханическое оборудование усиления рулевого управления.

Насос дозатор рулевого управления на месте штатного ГУР трактора Т 40.

Улучшить маневренность машины, облегчить управление агрегатом позволяет, предлагаемый рядом предприятий, комплект деталей для замены ГУР трактора Т 40 на гидрообъемное оборудование с насосом дозатором, устанавливаемое на современные Липецкие машины.

Источник