Оценка воздействия на окружающую среду производства минеральных азотно-фосфорных удобрений

Описание технологического процесса производства азотно-фосфорных удобрений. Потенциальное негативное воздействие на окружающую среду при производстве минеральных азотно-фосфорных удобрений. Расчеты выбросов на предприятии по производству удобрений.

| Рубрика | Экология и охрана природы |

| Вид | реферат |

| Язык | русский |

| Дата добавления | 24.11.2014 |

| Размер файла | 18,8 K |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

Санкт-Петербургсский Государственный университет.

Кафедра экологической безопасности и устойчивого развития регионов.

На тему: «Оценка воздействия на окружающую среду производства минеральных азотно-фосфорных удобрений»

Выполнила: студентка 3-го курса

Санкт-Петебург 2014 год

Описание технологического процесса производства азотно-фосфорных удобрений

Потенциальное негативное воздействие на окружающую среду при производстве минеральных азотно-фосфорных удобрений

Выбросы в атмосферу

Расчеты выбросов на предприятии по производству азотно-фосфорных удобрений

Влияние на почву

азотный фосфорный удобрение выброс

Введение

Мною была проведена творческая работа по теме «Оценка воздействия на окружающую среду производства азотно-фосфорных удобрений».

— получения навыков для определения потенциального негативного воздействия на окружающую среду при эксплуатации предприятий, умение рассчитать негативные воздействия.

Для более глубокого понимания своей работы я посетила

ПГ «Фосфорит», расположенный в городе Кингисепп.

Промышленная Группа «Фосфорит» является одним из ведущих производителей фосфорных удобрений и кормовых фосфатов на северо-западе России. С 2001 года Промышленная Группа «Фосфорит» входит в состав минерально-химической компании «ЕвроХим».

В ходе своего посещения ПГ «Фосфорит» я была ознакомлена с технологией производства азотно-фосфорных удобрений, с методом расчета выбросов, сбросов от предпрятия.

Азотно-фосфорные удобрения, выпускаемые на ПГ «Фосфорит» : аммофос, сульфааммофос, диамоний фосфат, суперфосфат.

Описание технологического процесса производства азотно-фосфорных удобрений

— нейтрализация фосфорной кислоты аммиаком;

— грануляция и сушка;

— классификация и охлаждение высушенного продукта;

Потенциальное негативное воздействие на окружающую среду при производстве минеральных азотно-фосфорных удобрений

Загрязнение окружающей среды при производстве азотно-фосфорных удобрений может быть вызвано следующими факторами:

— выбросы в атмосферу

Выбросы в атмосферу

Выбросы в атмосферу могут содержать:

— аммиак (при нейтрализации фосфорной кислоты аммиаком, при гранулировании и сушке)

— оксид азота (при гранулировании и сушке)

— пыль (при гранулировании и сушке, при охлаждении, при транспортировке)

— HF (при нейтрализации фосфорной кислоты аммиаком, при гранулировании и сушке, при охлаждении)

— CO (при гранулировании и сушке)

Сточные воды

Сточные воды могут содержать:

Сточные воды образуются после удаления лишней влаги с пульпы, после стадии нейтрализации фосфорной кислоты аммиаком.

Источниками шума на предприятиях по производству азотно-фосфорных удобрений являются крупные вращающиеся механизмы:

На рассматриваемом мною предприятии шум в производственных помещениях не должен превышать 80 децибел, а в помещениях, где расположен пульт центрального управления, шум не должен превышать 50 децибел.

Отходы

Отходы на предприятиях по производству азотно-фосфорных удобрений:

На ПГ «Фосфорит» твердые и жидкие отходы производства отсутствуют, существуют отходы внепроизводственной деятельности: мусор, металлолом.

Расчеты выбросов на предприятии по производству азотно-фосфорных удобрений

Выбросы на предприятии по производству азотно-фосфорных удобрений рассчитываются по такой формуле:

G- выброс интересующего нас вещества (т/г)

С-концентрация вещества (определяется инструментальными методами в лаборатории) (мг/м 3 )

V-объем отходящих газов (м 3 /час)

T- время работы завода (с вычетом дней, когда был планово-предупредительный ремонт)

По этой формуле мы можем узнать, сколько тонн, загрязнающего атмосферу вещества, выбрасывается в год.

На ПГ «Фосфорит» выбросы загрязняющих веществ происходят в три выхлопные трубы, от четырех стадий технологического процесса:

— нейтрализация фосфорной кислоты аммиаком (аммиак, HF)

— гранулирование и сушка (аммиак, HF, NO2, CO, пыль)

ПДВ ( на для ПГ «Фосфорит» четырех стадиях производства г/с т/г

1 стадия: аммиак 0,55 15,68 НF 0,047 1,34

2 стадия: аммиак 12,1 344,99 HF 1,25 35,64

Пыль 5,8 165,36 NO2 2,2 62,73

3 стадия: пыль 0,81 23,09

4 стадия: пыль 0,36 10,26

ПДВ в целом на производство

Выбросы на первой стадии:

Дано: аммиак С=10 мг/м 3 T=7920ч

HF C=1 мг/м 3 V=60000м3/ч

G аммиак=10мг/м 3 *60000м3/ч=600г/ч*7920ч=4752000г/г= =4,75т/г

G HF= 1мг/м3*60000м 3 /ч=60г/ч*7920ч=475200г/г=0,48т/г

На первой стадии предприятие выбрасывает 4,75тонн аммииака в год, 0,48тонн HF в год.

Выбросы на второй стадии:

Дано: аммиак C=7мг/м 3 V=40000 м 3 /ч

HF C=1,3 мг/м 3 T=7920ч

G аммиак=7мг/м 3 *40000м 3 /ч=280г/ч*7920ч=2217600г/г=2,22т/г

G HF= 1,3мг/м 3 *40000м 3 /ч=52г/ч*7920ч=411840г/г=0,41т/г

G пыль=2мг/м 3 *40000м 3 /ч=80г/ч*7920ч=633600г/г=0,63т/Г

G NO2=10мг/м 3 *40000м 3 /ч=400г/ч*7920ч=3168000г/г=3,17т/г

G CO=6мг/м 3 *40000м 3 /ч=240г/ч*7920ч=1900800г/г=1,9т/г

На второй стадии технологического процесса предприятие выбрасывает 2,22 тонны аммиака в год, 0,41 тонну HF в год, 0,63 тонны пыли в год, 3,17 тонны NO2 в год и 1,9т CO в год.

Выбросы на третьей сдадии:

Дано: Пыль C=3мг/м 3 T=7920ч

G пыль=3мг/м 3 *40000м 3 /ч=120г/ч*7920ч=950400г/г=0,95т/г

На третьей стадии предприятие выбрасывает 0,95 тонн пыли в год.

Выбросы на четвертой стадии:

Дано: Пыль C=2мг/м 3 T=7920ч

G пыль= 2мг/м 3 *40000м 3 /ч=80г/ч*7920ч=633600г/г=0,63т/Г

На четвертой стадии предприятие выбрасывает 0,63 тонны пыли в год.

В целом предприятие выбросило:

Расчеты сбросов на предприятии по производству азотно-фосфорных удобрений

Сбросы на предприятии по производству азотно-фосфорных удобрений рассчитываются по такой формуле:

G- сброс интересующего нас вещества (л/г)

С-концентрация вещества в вводе (определяется инструментальными методами в лаборатории) (мг/л)

V-объем сточной воды (м3/сутки)

T- время работы завода (с вычетом дней, когда был планово-предупредительные работы)

По этой формуле мы можем узнать, сколько тонн загрязняющего воду вещества, выбрасывается в год.

Сбросы

На ПГ «Фосфорит» сточные воды образуются после удаления лишней влаги с пульпы, после стадии нейтрализации фосфорной кислоты аммиаком.

ПДС для ПГ «Фосфорит»

Вещество мг /дм 3 т/г

Объем сточной воды (V) равен 8400м3/сутки

Расчет загрязняющего вещества в сточных водах.

Дано: аммиак C=0,33мг/дм 3 V=8400м 3 /сутки

HF C=0,38мг/дм 3 T=330дней

P2O5 C=0,13мг/дм 3

G аммиак=0,33мг/дм 3 *8400м 3 /сутки=2772г/сутки*330дней=914760г/год=0,91т/год

G HF=0,38мг/дм 3 *8400м 3 /сутки=3192г/сутки*330 дней=1053360г/год=1,05т/год

G P2O5=0,13мг/дм 3 *8400м 3 /сутки=1092г/сутки*330 дней=360360г/год=0,36т/год

G SO4=76мг/дм 3 *8400м 3 /сутки=638400г/сутки*330дней=210672000г/год=210,67т/год

Сточные воды предприятия содержали 0,91 тонну аммиака за год, 1,05 тонн HF за год, 0,36 тонн P2O5 за год и 210,67 тонн SO4 за год.

На ПГ «Фосфорит» загрязненный конденсат возвращается на технологические нужды и используется для приготовления промывного раствора и на участках абсорбции отходящих газов. Сброс загрязненных отработанных сточных вод в водоем исключается.

ПГ «Фосфорит» не оказывает существенного влияния на почву.

На предприятии установлены ПДК веществ, измеряются концентрации веществ почве и сравниваются с предельно допустимой нормой.

Вещества: ПДК (мг/кг)

Нитрат ионы 130

Сульфат ионы в 160

пересчете на серу.

Размещено на Allbest.ru

Подобные документы

Сельское хозяйство как фактор воздействия на окружающую среду. Современное состояние эколого-экономических проблем в сельскохозяйственном производстве. Последствия применения минеральных удобрений и пестицидов. Водная и ветровая эрозия почв, ее причины.

курсовая работа [50,2 K], добавлен 12.05.2015

Проблема водопотребления и водоотведения. Воздействие сельскохозяйственного производства на окружающую среду. Проблема применения, хранения и утилизации удобрений и пестицидов. Проблема осушения болот. Структура земельного фонда Республики Беларусь.

курсовая работа [136,7 K], добавлен 15.04.2012

Направления деятельности по осуществлению государственной экологической политики. Оценка важности сохранения почвенного плодородия за счет применения удобрений. Экономическая и экологическая целесообразность локального применения азотных удобрений.

реферат [23,3 K], добавлен 13.12.2012

Технология производства пластмасс. Исследование воздействия формальдегидов на окружающую среду. Обезвреживание газовых выбросов в производстве фенопластов. Расчет рассеивания в атмосфере вредных примесей с использованием программного комплекса «Эколог».

курсовая работа [2,4 M], добавлен 29.10.2013

Специфические химические вещества, содержащиеся в атмосферном воздухе городских поселений. Определение концентраций аммиака, сероводорода, оксида азота в атмосфере. Степень опасности данных загрязнителей, их свойства и возможное влияние на человека.

курсовая работа [62,0 K], добавлен 08.08.2011

Источник

Глава 5. Экологическая характеристика производств

О.А. Федяева

Промышленная экология

Конспект лекций. – Омск: Изд-во ОмГТУ, 2007. — 145 c.

Глава 5. Экологическая характеристика производств

5.8. Производство аммиака, азотной кислоты, азотных удобрений

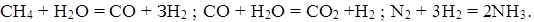

В основе производства синтетического аммиака, из которого получают азотную кислоту, аммиачную селитру, карбамид и другие продукты, лежит фиксация азота из атмосферного воздуха. В качестве источника сырья водорода используются природный или коксовый газ. Реакция синтеза водорода и азота проходит при высоких температуре и давлении. Производство аммиака и получение водорода, на долю которого приходится до 80 % себестоимости продукции, довольно сложны. Только получение водорода конверсией природного газа водяным паром включает шесть стадий. Основные стадии процессов синтеза аммиака можно изобразить следующими уравнениями:

Из системы продувки, регенерации и конверсии газов при операциях переливания готовой продукции выделяются в атмосферу оксиды углерода, аммиак и метан. Удельные выбросы от производства аммиака с метанатором составляют, кг/т продукции: аммиака — 100, метана — 45; а от производства с абсорбером оксидов углерода и системой регенерации выбросы составляют: оксида углерода (II) — 100, аммиака — 105, метана — 45.

Уменьшение этих выбросов достигается за счет внедрения новых мощных агрегатов синтеза (400—500 тыс. т/год), применения продувочных газов в производстве и сжигания на свече, использования оксида углерода (IV) для синтеза карбамида (мочевины). Мочевина применяется для нужд животноводства, в качестве удобрения, а также для синтеза других органических соединений. Применение двухступенчатых орошаемых скрубберов позволяет обеспечить эффективность очистки до 99 %.

При производстве карбамида атмосфера загрязняется аммиаком и пылью. Установка конденсаторов-промывателей, абсорберов, проведение кислотной промывки газов, изменение конструкции гранулировочных башен привели к снижению этих выбросов, исключили образование мелкой фракции пыли.

За последние десятилетия изменение технологии, наращивание единичных мощностей привели к глубоким изменениям в структуре азотной промышленности, что положительно отразилось и на окружающей среде.

Получение азотной кислоты из аммиака происходит путем его окисления до оксидов азота при высокой температуре в присутствии катализаторов (платина и её соединения) и поглощения их водой с образованием слабой азотной кислоты. Реакции происходят в такой последовательности:

Анализ сложного технологического процесса получения аммиака, а из него оксидов азота и азотной кислоты показывает, что рабочие могут подвергаться воздействию врёдных газов (оксиды углерода, сероводород, аммиак, оксиды азота). В связи с тем, что некоторые процессы проходят при высоких давлениях и температуре, вероятность загрязнения воздушной среды увеличивается. Кроме того, существует опасность химических ожогов азотной и серной кислотами.

Многие газы, участвующие в химических процессах данного производства, способны образовывать с воздухом взрывчатую смесь. Так, для аммиака нижний предел взрываемости составляет 16, а верхний — 27 %, для оксида углерода (II) соответственно 12,5 и 75 %, водорода — 4 и 75 %, метана — 4,5 и 16 %, сероводорода — 4,5 и 46 %.

Концентрирование азотной кислоты осуществляется с помощью крепкой серной кислоты путем дегидратации в колонне. При этом воздух может загрязняться оксидами азота (нитрогазы), образующими непостоянную смесь оксида азота (II), оксида азота (IV) и других оксидов азота, а также туманом азотной кислоты.

Для снижения и ликвидации выбросов азота («хвостовых газов», «лисьих хвостов»), которые могут достигать 5-12 т в сутки, внедряется каталитическое восстановление на палладиевом или ванадиевом катализаторе. Созданы установки для селективного восстановления оксидов азота аммиаком на катализаторе из редкоземельных металлов. При исходной концентрации оксидов азота 1000 — 3000 мг/л, температуре 480 0 С и соотношении NH3/NO2 = 1 улавливается 95-99 % оксидов азота.

При получении концентрированной азотной кислоты выделяющиеся от конденсаторов оксиды азота улавливаются в абсорберах. Удельные выбросы оксида азота (IV) могут составлять 25-27,5 кг/т кислоты.

Выбросы оксидов азота в зависимости от способа производства азотной кислоты представлены в табл. 3.

Минимальными удельными выбросами, как видно из табл. 3, обладают системы, работающие под давлением 0,73 МПа. Эти системы снабжены узлами каталитической очистки газов на палладиевом катализаторе. Для восстановления используется метан:

После доочистки в отходящих газах может быть 0,005 об. % оксидов азота, что отвечает санитарным нормам.

Состав выбросов оксидов азота

Концентрация производимой азотной кислоты, %

Количество выбрасываемых оксидов азота, %

В ближайшее время в азотнокислотном производстве так называемые «лисьи хвосты» будут ликвидированы, так как старые технологические схемы заменят на новые, работающие под давлением 0,73 МПа и имеющие мощность 120 тыс. тонн кислоты в год, а в недалеком будущем — 400 тыс. т/год слабой азотной кислоты.

В настоящее время производство аммиачной селитры, карбамида и комплексных удобрений развивается в направлении наращивания единичных мощностей агрегатов, совершенствования отдельных стадий и максимального снижения отходов, выбрасываемых в окружающую среду. При производстве аммиачной селитры, которую получают путем взаимодействия азотной кислоты с аммиаком (нейтрализация, концентрирование раствора, сушка и гранулирование), внедряются установки мощностью 450 тыс. т/год. На них осуществлен ряд новых технических решений, позволивших устранять загрязнение конденсата сокового пара аммиачной селитры, уменьшить потери готовой продукции после гранулирования. Сейчас выбросы пыли при производстве аммиачной селитры достигают 3,7, оксидов азота — 1,95, аммиака — 1,9 кг/т готовой продукции.

Для очистки выбросов применяют скрубберы и циклоны. Уменьшить указанные потери можно также с помощью различных фильтрующих материалов.

При производстве карбамида можно достичь подобного эффекта при гранулировании его в жидких, инертных по отношению к карбамиду растворителях с температурой кипения и кристаллизация выше и ниже температуры расплава и затвердевания карбамида (жирные спирты, сульфированный керосин, дизельное топливо и др.). Возможны и другие пути уменьшения потерь в производстве азотных удобрений.

В целях охраны окружающей среды перспективными представляются методы фиксации атмосферного азота с применением плазмохимических реакций. Совмещение плазменного процесса с разложением фосфорсодержащего сырья в атмосфере воздуха с одновременной фиксацией азота даст возможность получить из оксида фосфора (V) и оксидов азота смесь фосфорной и азотной кислот для производства комплексных удобрений с одновременным обесфториванием продуктов и отсутствием фосфогипса. Известен также способ фиксации азота из атмосферного воздуха с использованием естественных ферментов, в состав которых входит металлы. Он может быть в будущем использован также для синтеза углеводородов из оксида углерода (IV) и соды.

Анализ особенностей производства аммиака и продуктов на его основе показывает, что благодаря научно-техническому прогрессу появляются возможности получения необходимых продуктов с одновременным снижением отрицательного воздействия на окружающую среду и здоровье людей.

Источник