Журнал об аддитивном производстве

Прямое лазерное выращивание – прорыв в изготовлении крупногабаритных изделий

В последнее десятилетие происходит интенсивное внедрение аддитивных технологий практически во все отрасли промышленности. Основной тенденцией развития является увеличение производительности при сохранении требуемого качества изготавливаемого изделия. Одной из перспективных в данном направлении является технология прямого лазерного выращивания.

В процессе прямого лазерного выращивания изделие формируется из металлического порошка, подаваемого сжатой струей газа непосредственно в зону воздействия лазерного излучения [1, 2]. При этом рабочий инструмент перемещается по траектории, повторяющей контуры слоя изделия в поперечном сечении (рис. 1). Эта технология позволяет создавать детали сложной формы по заранее заданной 3D модели. При этом, используя порошки различных составов, становится возможным получение деталей с градиентными свойствами. Габариты изделий практически не ограничены [3].

Рис. 1. Процесс прямого лазерного выращивания крупногабаритных изделий

По мере инноватизации производства возникает ряд проблем, устранение которых невозможно с точки зрения традиционных подходов. Усложнение геометрических форм и увеличение требований к деталям и узлам конструкций приводит к увеличению стоимости оборудования, инструментов и оснастки, увеличению цикла изготовления, что, в свою очередь, значительно повышает себестоимость производимой продукции. Технология прямого лазерного выращивания позволяет решить все перечисленные задачи за счет повышения производительности (примерно в 10 раз) и снижения материалоемкости изготовления деталей сложной формы путем точного повторения заданной конструктором траектории изделия. При этом расширяются границы технологических и конструкторских возможностей, так как происходит полная автоматизация и «цифровизация» производства. Такой подход раскрывает широкие возможности в судостроении, машиностроении, ракетно-космической отрасли, медицине. Бионический дизайн в авиастроении позволяет снизить вес деталей в 1,5–5 раз без потери прочности и ресурса, а за счет неограниченных возможностей получаемых форм геометрия изготавливаемых изделий ограничена только фантазией конструктора (рис. 2) [4, 5].

Рис. 2. Изделия, полученные методом прямого лазерного выращиваниия на оборудовании, разработанном в ИЛиСТ

В Институте лазерных и сварочных технологий (ИЛиСТ) разработаны и изготовлены технологические установки и технологический инструментарий прямого лазерного выращивания. На их базе проведены технологические исследования процесса выращивания образцов из порошковых сплавов на основе Ni, Fe, Ti, Co [4–7].

На данный момент разработан и изготовлен ряд машин для лазерного выращивания, построенных на следующих принципах:

• в качестве манипуляторов используются промышленный робот Fanuc и двухосный позиционер для лазерной головки и заготовки соответственно. В общей сложности обеспечивается восемь осей свободы для получения сложной геометрии;

• в качестве источника нагрева и плавления металлического порошка используется волоконный лазер IPG мощностью от 500 до 5000 Вт;

• для предотвращения негативного влияния газов окружающей среды на заготовку предусмотрена герметично закрытая камера с контролируемой атмосферой чистого аргона. Внутренний объем оптимизирован для снижения потребления аргона;

• Модульная лазерная головка, которая оснащена сменными наборами сопел для различных применений, включая не только выращивание, но и процесс сварки.

Существующие модели (рис. 3) обеспечивают максимальный размер изготавливаемой детали:

«S» с камерой 1,4 м3 — Ø300 мм, H = 300 мм, 30 кг;

«L» с камерой 6 м3 — Ø1000 мм, H = 600 мм, 250 кг;

«XL» с камерой 25 м3 — Ø1600 мм, H = 600 мм, 250 кг.

Рис. 3. Установка для прямого лазерного выращивания а) размер S, б) размер L, в) размер XL

Использование промышленных роботов открывает новые возможности. Простота и широкий диапазон моделей позволяют адаптировать машину к размерам заготовки. В ходе исследований было показано, что детали диаметром 1600 мм и весом 150 кг не являются пределом для этой технологии. При использовании волоконно-оптического лазера 3 кВт нормальная скорость выращивания стенки толщиной 2,5 мм составляет около 1,5 кг/ч. Таким образом, производство изделия массой 150 кг занимает около 110–120 часов (с учетом простоя переходов). Когда речь идет о реальной производственной задаче, промышленные роботы позволяют адаптировать машину для выращивания по требованию заказчика. Например, если типичный размер заготовки мал, — уменьшение размера камеры и охвата робота приводит к снижению издержек производства: потреблению аргона, времени обслуживания и времени переключения, площади основания и цены машины.

Восемь степеней свободы значительно увеличивают сложность геометрии по сравнению с пятиосевыми машинами. Можно создавать потолочные плиты в труднодоступных местах. Также возможно использовать 6‑осевой робот в качестве манипулятора заготовки со стационарной или движущейся головкой осаждения. В случае использования захвата в качестве робота EOAT может быть реализован полностью автоматический рабочий поток, когда робот меняет подложки без помощи оператора.

При изготовлении изделий методом прямого лазерного выращивания исходным материалом служит порошок со сферической или близкой к сферической формой (фракционный состав может варьироваться от 40 до 200 мкм). Наличие на поверхности порошка дефектов виде саттелитов является допустимым (рис. 4 а). Недопустимо присутствие оксидных плён или каких-либо других загрязнений, такие дефекты приведут к образованию неметаллических включений в структуре конечных изделий.

Рис. 4. Поверхность частиц порошка а) 316L [7], б) ЭИ 698, в) ВТ20, г) ЖС6у

а)

Использование метода прямого лазерного выращивания за счет варьирования параметров процесса позволяет получать структуру изделия в зависимости от требований («управляемую» структуру [1]). Это может быть ячеисто-дендритная структура или литая структура с различными размерами структурных составляющих. При этом частицы порошка служат центрами кристаллизации и кристаллизация идет не от поверхности, а из объема — залог получения мелкозернистой структуры металла (рис. 5 а, б). К примеру, на рис. 5 в, г представлена структура никелевого сплава, полученного методом литья и методом прямого лазерного выращивания.

Рис. 5. Структура образца из стали 316 l полученного методом ПЛВ а) мощность 700 Вт [7]; б) мощность 1200 Вт [7];

в) микроструктура сплава ЖС6У (литье) [6]; г) микроструктура сплава ЖС6У (прямое лазерное выращивание) [6]

а) б)

Проведенные исследования структуры и свойств показали, что все выращиваемые изделия обладают высокими механическими характеристиками и сопоставимы с характеристиками изделий, получаемых другими методами.

Разработанные комплексы являются универсальными, за счет модульности значительно сокращаются сроки изготовления оборудования по техническим требования заказчика. Благодаря сравнительно простой модернизации становится возможным повышение эффективности внедряемых в производство новых технологий.

| Материал, вид обработки | Прямое лазерное выращивание | ||

|---|---|---|---|

| σ0,2, МПа | σв, МПа | δ, % | |

| Сплавы на основе титана | |||

| ВТ20, ПЛВ | 882 | 968 | 6,6 |

| ВТ20, литье+ТО | 876 | 951 | 6,4 |

| ВТ6, ПЛВ | 860,5 | 910 | 7,0 |

| ВТ6, листы после отжига | 885–1080 | — | 8,0 |

| Сплавы на основе никеля | |||

| ЭИ 698, ПЛВ | 840 | 1030 | 18 |

| ЭИ 698, литье+ТО | 705 | 1150 | 16 |

| Inconel 625, ПЛВ | 488 | 865 | 27,7 |

| Inconel 625, прокатка | 415 | 827 | 28 |

| ЖС6У, ПЛВ | 1046 | 1350 | 11,5 |

| ЖС6У, ПЛВ+литье | 1075 | 1100 | 2,9 |

| Сплавы на основе железа | |||

| Нерж. сталь 316, ПЛВ | 275 | 570 | 50 |

| Нерж. сталь 316L, литье+ТО | 262 | 552 | 55 |

| Нерж. сталь 316L, холодный прокат | 255–310 | 525–623 | 30 |

Проведенные исследования показали, что технология обеспечивает механические свойства изделий, не уступающие традиционным технологиям производства.

Технология позволяет увеличить производительность, снизить расход материала, сократить цикл производства, что, в свою очередь, приводит к снижению цены изделия.

Литература

1. Turichin G. A., Klimova O. G., Zemlyakov E. V., Babkin K. D., Kolodyazhnyy D.Yu., Shamray F. A., Travyanov A.Ya., Petrovskiy P.V. Technological aspects of high speed direct laser deposition based on heterophase powder metallurgy Physics Procedia 78 (2015), Рр. 397–406.

2. Turichin G. A., Somonov V. V., Babkin K. D., Zemlyakov E. V., Klimova O. G. High-Speed Direct Laser Deposition: Technology, Equipment and Materials//IOP Conference Series: Materials Science and Engineering. Vol. 125. Iss. 1. 2016

3. Туричин Г. А., Земляков Е. В., Климова О. Г., Бабкин К. Д., Шамрай Ф. А., Колодяжный Д. Ю. Прямое лазерное выращивание — перспективная аддитивная технология для авиадвигателестроения//Сварка и диагностика, № 3. 2015. С. 54–57.

4. Glukhov V., Turichin G., Klimova-Korsmik O., Zemlyakov, Babkin, K. Quality management of metal products prepared by high-speed direct laser deposition technology//Key Engineering Materials. Vol. 684. 2016. Pp. 461–467.

5. Туричин Г. А., Климова-Корсмик О. Г., Земляков Е. В., Бабкин К. Д., Шамрай Ф. А., Петровский П. В., Травянов А. Я., Колодяжный Д. Ю. Аддитивная технология гетерофазной порошковой лазерной металлургии // Технологи лёгких сплавов. № 1, 2016.

6. Klimova-Korsmik O., Turichin G., Zemlyakov E., Babkin K., Petrovsky P., Travyanov A. Structure formation in Ni superalloys during high-speed direct laser deposition//Materials Science Forum. Vol. 879. 2017. Pp. 978–983.

7. Sklyar M. O., Turichin G. A., Klimova O. G., Zotov O. G., Topalov I. K. Microstructure of 316L stainless steel components produced by direct laser deposition//Steel in Translation. Vol. 46, Iss. 12. 2016. Pp. 883–887.

Г.А. Туричин, М.О. Скляр, К.Д. Бабкин, О.Г. Климова-Корсмик, Е.В. Земляков

Санкт-Петербургский государственный морской технический университет

Источник

Как делают микропроцессоры. Польский химик, голландские монополисты и закон Мура

Современные микропроцессоры поражают своей сложностью. Наверное, это высочайшие технологические достижения человеческой цивилизации на сегодняшний день, наряду с программированием ДНК и автомобилями Tesla, которые после заказа через интернет сами приезжают к вашему дому.

Удивляясь красоте какой-нибудь микросхемы, невольно думаешь: как же это сделано? Давайте посмотрим на каждый шаг в производственном процессе.

Метод Чохральского

Жизнь микросхемы начинается с песка. Песок почти полностью состоит из кварца, а это основная форма диоксида кремния, SiO2. Сам кремний — второй по распространённости элемент в земной коре.

Чтобы получить из кварца чистый кремний, песок смешают с коксом (каменный уголь) и раскаляют в доменной печи до 1800 °C. Так удаляется кислород. Метод называется карботермическое восстановление.

Доменная печь с кварцем и коксом

В результате получаются блоки кремния поликристаллической структуры, так называемый технический кремний.

Чистота полученного кремния достигает 99,9%, но его необходимо очистить, чтобы получить поликристаллический кремний. Тут применяют разные методы. Самые популярные — хлорирование, фторирование и вытравливание примесей на межкристаллитных границах. Техпроцессы очистки кремния постоянно совершенствуются.

Затем из поликристаллического кремния выращивают монокристаллический кремний — это кремний электронного качества с чистотой 99,9999% (1 атом примесей на миллион атомов кремния). Кристаллы выращивают методом Чохральского, то есть введением затравки в расплав, а затем вытягиванием кристалла вверх. Метод назван в честь польского химика Яна Чохральского.

Метод Чохральского, Иллюстрация: Д. Ильин

Поэтому монокристаллический кремний представляет собой красивые цилиндрические слитки — их ведь вытягивали из расплава под воздействием земной гравитации.

Монокристаллический кремний электронного качества, нижняя часть слитка

Из этих цилиндрических слитков нарезают кремниевые пластины диаметром 100, 150, 200 или 300 мм. Многие задаются вопросом, почему у пластин круглая форма, ведь это нерациональный расход материала при нарезке на прямоугольные микросхемы. Причина именно в том, что кристаллы выращивают методом Чохральского, вынимая вверх.

Чем больше диаметр кремниевой пластины — тем эффективнее расходуется материал. Пластины доставляют на полупроводниковую фабрику, где начинается самое интересное.

Заводы

В мире всего четыре компании, способные производить продвинутые микросхемы топового уровня: Samsung, GlobalFoundries, Taiwan Semiconductor Manufacturing Company (TSMC) и Intel.

В других странах производство микроэлектроники отстаёт от лидеров на годы или десятилетия. Причина в том, что строительство современного завода — дорогостоящее мероприятие (около $10-12 млрд), а прогресс идёт так быстро, что этот завод устареет через несколько лет. Поэтому позволить себе такие инвестиции могут только компании с прибылью в десятки миллиардов долларов в год.

Кто получает такую прибыль? Тот, кто продаёт товаров на сотни миллиардов долларов. Это мировой лидер в производстве смартфонов и оперативной памяти Samsung, а также мировой лидер в производстве десктопных и серверных процессоров Intel. Ещё две компании GlobalFoundries и TSMC работают по контрактам в секторе B2B.

Столь высокая стоимость современного завода микроэлектроники объясняется высокой стоимостью оборудования, которая обусловлена чрезвычайной сложностью процесса.

Бор и фосфор

Чтобы запустить свободные электроны, нужно заменить некоторые атомы кремния на атомы других элементов с 3 или 5 электронами на внешней орбите. Для этого идеально подходят соседние с кремнием элементы по таблице Менделеева — бор (3 электрона) и фосфор (5). Их подмешивают к кремнию, и эти атомы встают в его кристаллическую решётку. Но в ней только четыре связи. Соответственно, или одной связи не хватает, или освобождается свободный электрон. Заряд такого атома + или −. Так бор и фосфор в решётке кремния создают два слоя полупроводников с зарядами противоположного знака. «Дырочный» слой p- (positive) с бором и недостающим электроном — сток. А «электронный» слой n- (negative) с фосфором и лишними электронами — исток. Они покрыты изолятором из оксида кремния.

Конструкция полевого транзистора MOSFET с управляющим p-n-переходом

Транзистор — минимальный элемент и основной компонент интегральной схемы. В зависимости от напряжения в затворе из поликристаллического кремния ток или потечёт с истока, или нет. Это соответствует логическому 0 и 1.

Вот как выглядит p-n-переход в транзисторе на атомарном уровне при изменении напряжения в затворе:

Из таких транзисторов состоят все логические элементы, а из них инженеры составляют конструкцию микропроцессора.

Микроархитектура

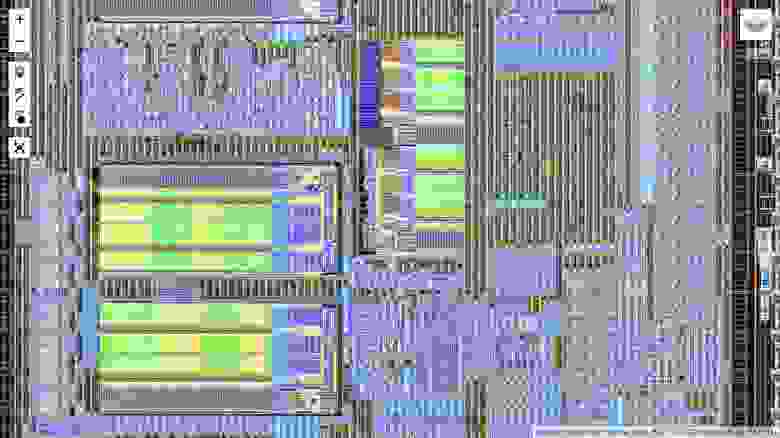

Современные микросхемы состоят из миллиардов транзисторов, соединённых в сложные конструкции: ячейки памяти, микроконтроллеры, криптографические модули и так далее. Все они располагаются на микросхеме в соответствии с планом инженера-микросхемотехника.

AMD Athlon XP 3000+ из каталога siliconpr0n

Инженеры используют специальное ПО для проектирования микросхем. Таких программ огромное множество, в том числе и бесплатных, среди них нет единого стандарта.

В этом ПО выполняется симуляция электрических и физических свойств микросхемы и отдельных цепей, а также тестируется их функциональность.

Проектированием занимаются целые отделы из сотен инженеров, ведь на современных микросхемах огромное количество элементов. У процессоров производства TSMC (AMD) по 7-нм техпроцессу 113,9 млн транзисторов на мм². Intel поставила амбициозную цель достичь плотности 100 млн транзисторов на мм² уже на техпроцессе 10 нм, почти как 7 нм у TSMC. Цель оказалась слишком амбициозной — с этим и связана позорная задержка с внедрением 10 нм.

Все слои микросхемы объединяются в итоговый проект — blueprint, который по электронной почте отправляют на завод в Китае или Тайване.

Фотодело

Из полученных файлов на заводе делают фотомаски — шаблоны для печати микросхем. Они похожи на плёночные негативы, из которых на фотоувеличителе печатаются фотографии. Но если в фотографии эта техника осталась в прошлом, то в производстве микроэлектроники она сохранилась до сих пор.

Фотомаска

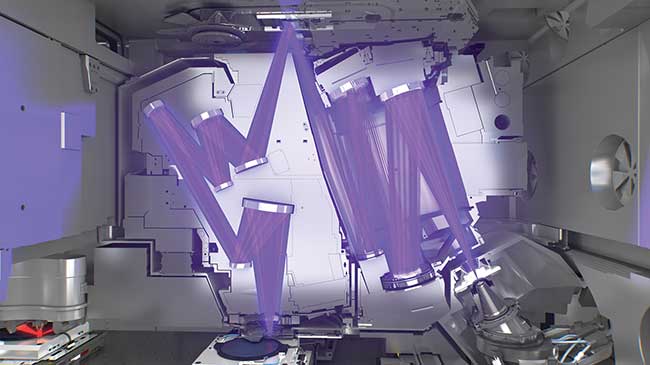

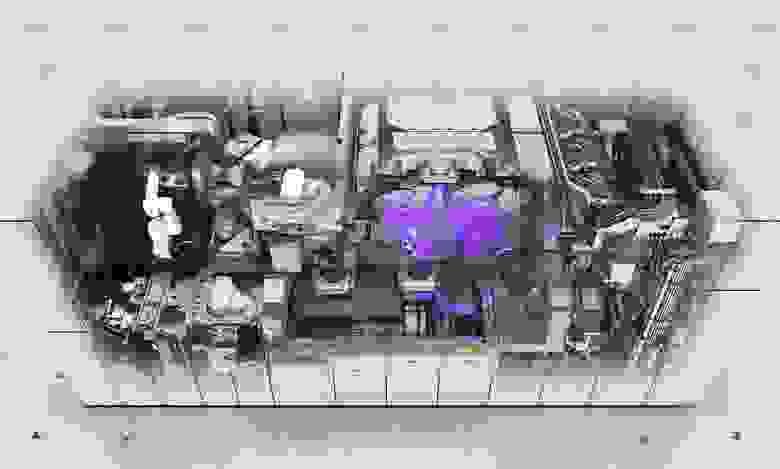

Вот как выглядит современный «фотоувеличитель», а именно, степпер компании ASML для фотолитографии в глубоком ультрафиолете (EUV).

Иллюстрация: ASML

Машина весом 180 тонн размером с автобус продаётся по цене около $170 млн. Это самое сложное и дорогое оборудование на современном заводе микроэлектроники. Компоненты для такого степпера производят около 5000 поставщиков со всего мира: линзы Carl Zeiss (Германия), роботизированные манипуляторы VDL (Нидерланды), лазеры Cymer (США, куплена ASML в 2013 году).

Фиолетовым цветом показан маршрут световых импульсов от источника к прибору подсветки, затем к фотомаске с топологией кристалла — и через проекционную оптику на кремниевую пластину.

Пластины из монокристаллического кремния, полученного на первом этапе нашего процесса, помещаются в этот степпер, и здесь засвечиваются через фотомаску, распечатанную из файлов с проектного бюро. Это завершение всего технологического цикла.

Засветка кремниевой пластины

Засветка пластины лазером EUV — тоже весьма нетривиальный процесс. Вот описание и видео из журнала IEEE Spectrum: «Внутри самой современной EUV-машины каждую секунду 50 тыс. капель расплавленного олова падают через камеру в её основании. Пара высокоэнергетических лазеров на углекислом газе ударяет по каждой капле, создавая плазму, которая, в свою очередь, испускает свет нужной длины волны. Первый импульс преобразует каплю олова в туманную форму блина, так что второй импульс, который является более мощным и следует за ним всего через 3 микросекунды, взрывает олово в плазму, которая светится на длине волны 13,5 нанометров. Затем свет собирается, фокусируется и отражается от узорчатой маски, чтобы проецировать узор на кремниевую пластину». Для 7-нм процессоров используется литография в экстремальном ультрафиолете с длиной волны 13,5 нм.

Настоящая фантастика. Неудивительно, что степпер для EUV по самому современному техпроцессу в мире умеет делать только одна голландская компания ASML, которая сейчас является фактически монополистом в этой нише.

Засветка пластины — не единственный шаг на производстве. Перед степпером пластины нагревают до 1000 °С и окисляют поверхность, чтобы сформировать непроводящий слой из диоксида кремния SiO2. Потом на этом слое диэлектрика равномерно распределяют фоточувствительный материал — фоторезист. И только потом помещают в степпер.

Засветка фоторезиста на кремниевой пластине в степпере

На засвеченных участках пластины обнажается слой SiO2, всё остальное защищено фоторезистом. Теперь наступает этап плазменного вытравливания (plasma etching), где с засвеченных участков снимается слой SiO2, создавая углубления. Вытравленные участки снова окисляют. Поверх SiO2 наносят электропроводящий слой поликристаллического кремния. Потом снова покрывают фоторезистом — и цикл повторяется несколько раз, создавая новые углубления уже во втором слое, затем в третьем, потом пластина покрывается слоем металла — и цикл повторяется. В итоге формируются те самые структуры полевых транзисторов с p-n переходом. Цикл повторяется многократно, пока не будет создана полная структура интегральной микросхемы со всеми необходимыми элементами.

Несколько циклов нанесения разных материалов (фоторезист, поликристаллический кремний, диоксид кремния, металл), засветки и плазменного вытравливания создают многослойную структуру транзистора

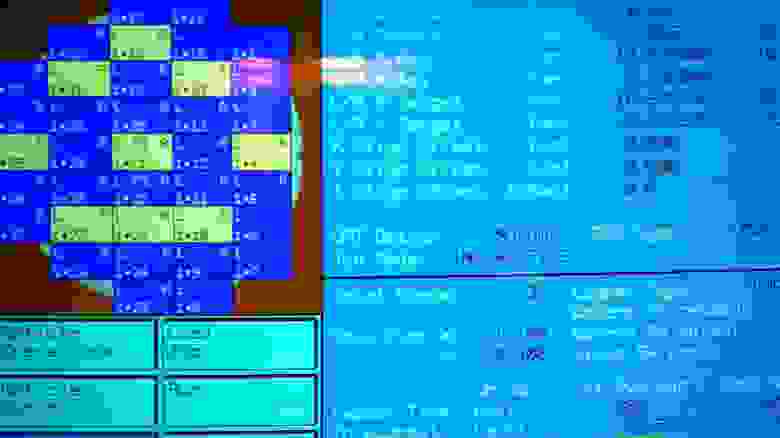

В зависимости от техпроцесса, размер минимальных элементов в этих структурах может быть 14 нм, 10 нм, 7 нм, 5 нм или меньше, но это весьма условная разница, которая не совсем отражает реальность. Например, на фотографиях под микроскопом ниже можно сравнить размер транзисторов в кэше L2 процессоров Intel (техпроцесс 14 нм+++) и TSMC (7 нм). У первого ширина затвора 24 нм, у второго 22 нм, высота одинаковая.

Сравнение транзисторов в кэше L2 процессоров Intel (14 нм+++) и TSMC (7 нм), сканирующий электронный микроскоп. Источник

По размеру они практически не отличаются, хотя TSMC плотнее размещает эти транзисторы на микросхеме.

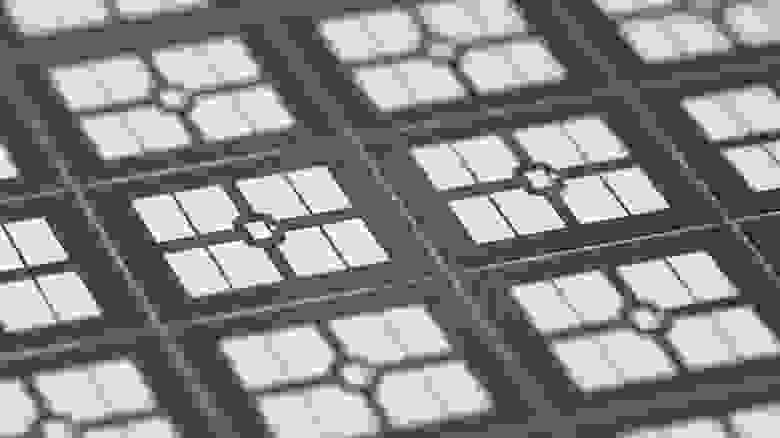

В зависимости от размера, на одной пластине помещается от нескольких десятков до нескольких тысяч микросхем.

Микросхемы на кремниевой пластине

Пластины с готовым продуктом проверяют, а затем осуществляется сборка — упаковка чипов в корпуса, подключение контактов. Сборка полностью автоматизирована.

Сборка микросхем

Потом чипы снова тестируют — и если всё удачно, то отправляют клиенту. Через несколько месяцев процессор уже вовсю работает в сервере или на домашнем компьютере, или в телефоне счастливого покупателя.

Мур не сдаётся. Intel тоже

Утратившая технологическое лидерство компания Intel в реальности не испытывает недостатка в денежных средствах. На самом деле совсем наоборот, компания сейчас показывает рекордные прибыли. И она намерена серьёзно инвестировать в научно-исследовательские и опытно-конструкторские работы.

Благодаря партнёрству с ASML и EUV-литографии Intel планирует вернуться к прежним темпам выпуска новых поколений CPU раз в 2 года, начав с 7-нм техпроцесса в конце 2021 года и дойдя до 1,4-нм технологии в 2029 году.

Слайд из презентации Intel, показанный в выступлении представителя ASML в декабре 2019 года, источник

Если планы реализуются, то Intel сохранит действие закона Мура и догонит AMD/TSMC. В 90-е годы тоже были моменты, когда AMD выпускала более производительные процессоры. После тупика с Pentium 4 ответом стало новое ядро Core — и лидерство Intel на протяжении десятилетий. Впрочем, это было довольно скучное время. Для рынка гораздо полезнее, когда происходит жёсткая «заруба» между конкурентами, как сейчас, в 2021 году.

На правах рекламы

Наша компания предлагает в аренду серверы с процессорами от Intel и AMD. В последнем случае — это эпичные серверы! VDS с AMD EPYC, частота ядра CPU до 3.4 GHz. Создайте собственный тарифный план в пару кликов, максимальная конфигурация — 128 ядер CPU, 512 ГБ RAM, 4000 ГБ NVMe.

Источник